(54) ТЕПЛОИЗОЛИРУЮЩАЯ ЗАСЫПКА ДЛЯ ЗАЩИТЫ ЗЕРКАЛА ЖИДКОГО МЕТАЛЛА ПРИ РАЗЛИВКЕ

1 Изобретение относится к металлур гии, а именно к составу теплоизолирующих засыпок, используемых для защиты зеркала жидкого металла при разливке стали. Наиболее близкой к предлагаемой является теплоизолирующая засыпка для защиты зеркала жидкого металла при разливке стали в виде гранул вспученного огнеупорного материала диаметром 5-10 мм. 1. Однако эта засыпка не обеспечивает в ряде случаев требуемой защиты жидкого металла от охлаждения. Цель изобретения - повыщение теп лоизолирующих свойств засылки. Цель достигается тем, что гранула выполнена в виде ядра и оболочки, причем ядро грану.лы состоит из высокоглиноземистой ваты, а оболочка - из спеченной огнеупорной глины плотностью 2,3-2,5 г/смЗ, при соотношении толщины оболочки и диаметра грану.пы 1:5-10. Кроме того, оболочка дополнитель но содержит полые керг шческие микр сферы диаметром 0,5-1,0 мм при плот ности материала оболочки 1,9-2,1 г/ СТАЛИ

2 Соотношение толщины оболочки и диаметра гранул выбрано 1:5-10, так как при меньшей толщине оболочки глина не покрывает равномерно огнеупорную вату, служащую ядром грану.пы, большая же толщина ведет к возрастанию объемной массы засьшки. Размер гранул (5-10 мм) обеспечивает получение оптимальных теплоизолирующих свойств засыпки. При плотности материала оболочки на основе спеченной огнеупорной глины менее 2,3 г/см ухудшаются его прочностные свойства, а при плотности его более 2,5 г/см ухудшаются теплоизолирующие свойства гранул. Теплоизолирующая способность засыпки дополнительно усиливается при введении в материал оболочки гранулы полых керамических микросфер диаметром 0,5-1,0 мм. При плотности материала оболочки гранулы, а именно спеченной огнеупорной глины в сочетании с полыми керамическими микросферами менее 1,9 г/см ухудшается его прочностные свойства, а при плотности его более 2,1 г/см не достигается дополнительного улучшения теплойаолирующих свойств засьтки.

Процесс грануляции высокоглиноземистой ваты осуществляется следую Дим образом.

Грануляцию производят в лопастной мешалке при скорости вращения смешивающего органа 10-30 об/мин путем перемешивания 70-80 вес.% высокоглиноземистой ваты с 20-30 вес.%поливинилацетатной дисперсии в воде 0,5%-ной концентрации. Через 20 30 мин перемешивания получают ядра будущих гранул.

Полученные ядра гранул помещают на виброгрохот, где их обрабатывают в течение 2-6 мин глинистой водной суспензией плотностью 1,3-1,5 г/см и влажностью 60-80%.

При использовании варианта, согласно которому материал оболочки гранул содержит полые керамические микросферы, последние вводятся предварительно в состав глинистой водной суспензии в количестве 30-40 вес

на 60-70 вес,% глинистой водной суспензии .

Предпочтительно использовать полые керамические микросферы диаметром 0,5-1,0 -мм и с насыпным весом 0,9-1,1 г/см.

5 Сушку гранул проводили при 120180°С в течение 1-2 ч. После этого гранулы обжигают при 1250-1400С в течение 0,5-1,5 ч.

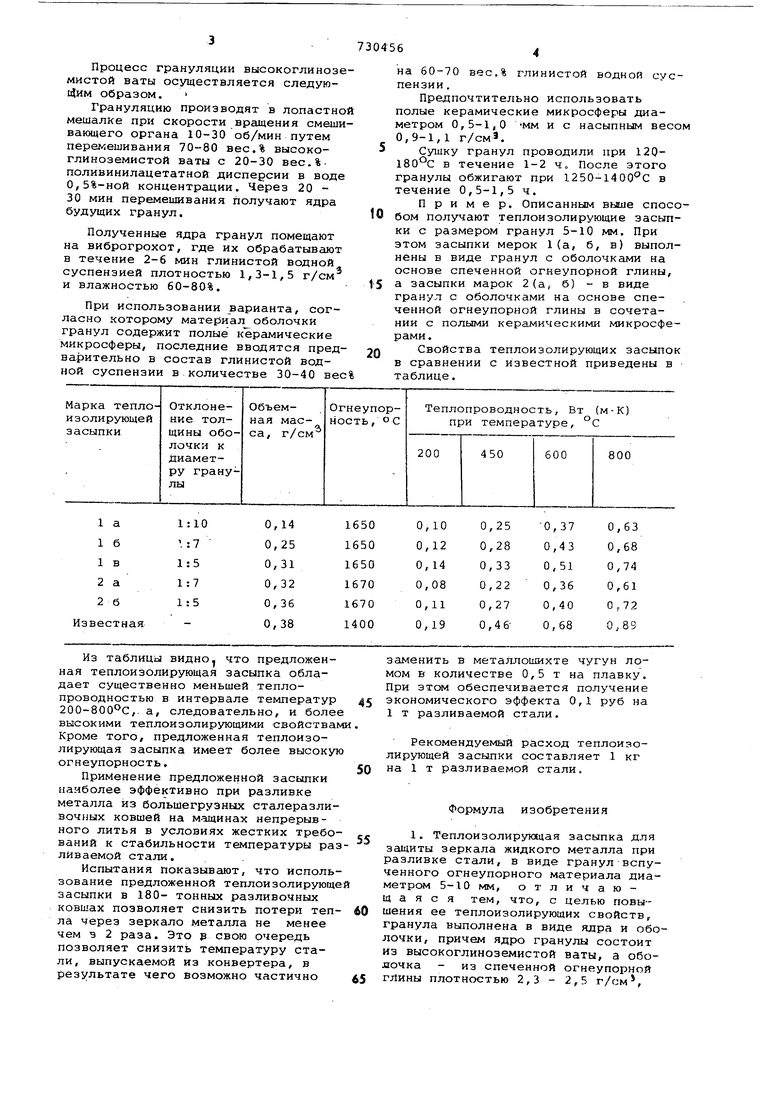

Пример. Описанным вьвие способом получают теплоизолирующие засыпки с размером гранул 5-10 мм. При этом засыпки мерок 1(а, б, в) выполнены в виде гранул с оболочками на основе спеченной огнеупорной глины, а засыпки марок 2(а, б) - в виде гранул с оболочками на основе спеченной огнеупорной глины в сочетании с полыми керамическими микросферами.

Свойства теплоизолирующих засыпок в сравнении с известной приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШОК ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

RU2026362C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| СПОСОБ УТЕПЛЕНИЯ МЕТАЛЛА В ИЗЛОЖНИЦЕ | 1972 |

|

SU348283A1 |

| Гранулированный фильтрующий и/или сорбирующий материал | 2017 |

|

RU2640548C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ЖИДКОГО МЕТАЛЛА | 2005 |

|

RU2308352C2 |

| ИЗОЛЯЦИОННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1999 |

|

RU2213714C2 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1994 |

|

RU2066590C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ТЕПЛОИЗОЛИРУЮЩЕЙ СМЕСИ, ГРАНУЛИРОВАННАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2671786C1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

Из таблицы видно что предложенная теплоизолирующая засыпка обладает существенно меньшей теплопроводностью в интервале температур 200-800 С,. а, следовательно, и более высокими теплоизолирующими свойствам Кроме того, предложенная теплоизолирующая засыпка имеет более высокую огнеупорность. Применение предложенной засыпки наиболее эффективно при разливке металла из большегрузных сталеразливочных ковшей на машинах непрерывного литья в условиях жестких требований к стабильности температуры раз ливаемой стали. Испытания показывгиот, что использование предложенной теплоизолирующе засыпки в 180- тонных разливочных ковшах позволяет снизить потери тепла через зеркало металла не менее чем 3 2 раза. Это э свою очередь позволяет снизить температуру стали, выпускаемой из конвертера, в результате чего возможно частично заменить в метаЛлошихте чугун ломом в количестве 0,5 т на плавку. При зтом обеспечивается получение экономического эффекта 0,1 руб на 1 т разливаемой стали. Рекомендуемый расход теплоизолирующей засыпки составляет 1 кг на 1 т разливаемой стали. Формула изобретения 1. Теплойзолируюцая засыпка для защиты зеркала жидкого металла при разливке стали, в виде гранул вспученного огнеупорного материала диаметром 5-10 мм, отличающаяся тем, что, с целью повышения ее теплоизолирующих свойств, гранула выполнена в виде ядра и оболочки, причем ядро гранулы состоит из высокоглиноземистой ваты, а оболочка - из спеченной огнеупорной глины плотностью 2,3 - 2,5 г/см. при соотношении толщины оболочки и диаметра гранулы 1:5-10. 2. Теплоизолирующая засьтка по п. 1, отличающаяся тем, что оболочка дополнительно содержит полые керамические микросферы диа-5 icierpoM 0,5-1,0 мм при плотности материала оболочки 1,9-2,1 г/см. Источники информации, принятые во внимание при экспертизе 1. Патент Франции W 2180719, 22 D 7/00, 1973.

Авторы

Даты

1980-04-30—Публикация

1977-03-15—Подача