Изобретение относится к металлургии, а именно к составам смесей, используемых для теплоизоляции жидкого металла без шлака, например, в сталеразливочном ковше при разливке металла в изложницы.

Известна теплоизолирующая смесь для защиты зеркала металла в сталеразливочном ковше (см. а.с. СССР №1516221, МКИ: B22D 7/10, опубл. 23.10.89 г., "Смесь для утепления металла"), содержащая минерал вермикулит не вспученный и золу ТЭЦ. Теплоизолирующая смесь такого состава имеет высокие плотность 400 кг/м3 и теплопроводность 0,3 Вт/м, вследствие чего не обеспечивает необходимую теплоизоляцию зеркала металла и не исключает потерь металла со скрапом. При использовании этой смеси образуется много пыли из-за наличия в ней мелких фракций золы, что ухудшает санитарные условия производства.

Наиболее близким к предлагаемому способу является способ теплоизоляции жидкого металла, в частности, утепления прибыльной части слитка (см. а.с. СССР №528999, МКИ B22D 27/04, опубл. 25.09.76 г., "Теплоизолирующая смесь для разливки металла"), выбранный заявителем в качестве прототипа.

Согласно известного способа, обожженный измельченный вермикулит смешивают с просушенными опилками и расфасовывают, например, в бумажные пакеты, из расчета 1-4 кг/т стали. При разливке сифоном смесь перед разливкой опускают на дно изложницы. Активное выделение летучих составляющих обеспечивает дутье, которое отбрасывает частички вермикулита в зоне соприкосновения жидкого металла со стенкой изложницы, предупреждая их заворот. После наполнения прибыли для слитков среднего и большего веса вводится утеплительная смесь, сухой песок, керамзит.

В известном способе древесный опил, включенный в состав теплоизолирующей смеси, выполняет роль смазки стенок изложницы, так как при быстром сгорании под действием высоких температур жидкого металла он быстро переходит в золу, обеспечивая необходимое качество поверхности слитка.

Недостаток этого способа состоит в том, что древесный опил быстро сгорает, так как горение поддерживается поступлением кислорода из воздуха и высокой температурой жидкого металла в изложнице. Под действием высокой температуры жидкого металла и учитывая, что идет активное дутье внутри изложницы, которое отбрасывает частицы вермикулита от стенок изложницы, происходит его плавление. В известном способе древесный опил быстро сгорает до образования золы и не обеспечивает поступление тепла к верхней части слитка во второй половине периода кристаллизации слитка.

Кроме того, за счет плавления вермикулита снижается теплоизоляция смеси, а это приводит к потерям тепла металлом и к появлению большой усадочной раковины на торцевой части слитка.

Наиболее близким к предлагаемому термостату - сталеразливочному ковшу, предназначенному для осуществления предлагаемого способа, является устройство для утепления верхней части стального слитка, содержащее емкость с жидким металлом, например, изложницу, и теплоизолирующую крышку (см. патент RU 2027539, МКИ B22D 7/00, опубл. 27.01 1995 г., "Способ утепления верхней части стального слитка"), выбранное заявителем в качестве прототипа.

В известном устройстве для утепления верхней части стального слитка теплоизолирующая крышка выполнена, например, из каолина с тонкой металлической оболочкой. Изложницу с прибыльной надставкой или теплоизоляционными вкладышами после наполнения металлом закрывают крышкой до конца затвердевания слитка. Спустя 1/3-2/3 полного времени затвердевания слитка крышку на короткое время приоткрывают и в изложницу засыпают компоненты экзотермической смеси. Сначала засыпают слой компонента, который при нагревании разлагается с выделением кислорода, затем слой компонента, при взаимодействии которого с кислородом выделяется тепло. Сразу после этого изложницу снова накрывают крышкой и выдерживают так до конца затвердевания слитка.

Недостатком устройства для утепления верхней части стального слитка является сложность конструкции и трудоемкость утепления верхней части стального слитка. Сложность конструкции заключается в том, что теплоизоляционный вкладыш, вставляемый в изложницу, изготавливается из мягкого теплоизоляционного материала, следовательно, при его изготовлении трудно обеспечить ровную торцевую поверхность, соприкасающуюся с теплоизоляционной крышкой. Теплоизоляционная крышка так же изготавливается из теплоизоляционного материала, и обеспечить ровную плоскость соприкосновения с теплоизоляционным вкладышем трудно. Из вышеизложенного следует, что при установке крышки на теплоизоляционный вкладыш будут большие зазоры, через которые будет излучаться тепло от металла. Следовательно, крышка не обеспечит необходимую теплоизоляцию металла.

Другим недостатком является повышение трудоемкости и требований по обеспечению техники безопасности при установке крышки, так как при высокой температуре металла в изложнице необходимо на расстоянии 2-3 метра три раза производить ее закрытие и открывание. Поэтому требуются специальные манипуляторы, в том числе и специальные бункеры для засыпки компонентов экзотермической смеси.

Недостатком также является увеличение потерь тепла металла из-за того, что крышка изготовлена из каолина, т.е. глины, имеющей большую теплопроводность по сравнению с предлагаемой теплоизоляционной смесью, и, как следствие, возможность образования дефектов на поверхности слитков.

Техническим результатом заявляемых решений является устранение указанных недостатков прототипов, а именно: снижение потерь тепла металла при его выдержке в ковше, исключение образования "холодного металла" на дне сталеразливочного ковша и в сталеразливочном стакане, повышение качества поверхности слитка, получаемых при разливке металла в изложницы, за счет поддержания в необходимых пределах заданной температуры металла.

Технический результат изобретений направлен на устранение указанных недостатков прототипов и достигается следующими решениями, объединенными общим изобретательским замыслом.

В способе теплоизоляции жидкого металла, включающем подачу в емкость с жидким металлом теплоизолирующей смеси, содержащей 60-70% по объему вспученного вермикулита и 30-40% по объему древесного опила, и создание в емкости атмосферы с недостатком кислорода, согласно первого изобретения, смесь, состоящую из фракций 0,6-2,5 мм вспученного вермикулита или вспученного перлита и фракций 0,5-5,0 мм древесного опила, помещают на поверхность металла в сталеразливочном ковше, путем подачи контейнера со смесью к зеркалу металла при температуре 1550-1600°С, высоту слоя рассыпанной после расплавления дна контейнера смеси задают равной:

h=(0.045-0.050) Н, где:

h - высота слоя смеси;

Н - высота жидкого металла в емкости,

верхнюю часть емкости ковша закрывают крышкой, соприкасающейся с краями емкости и не касающейся смеси, защищая слой металла и смеси от доступа кислорода до образования на поверхности металла теплоизолирующего порошка, зерна которого содержат ядра вспученного вермикулита или вспученного перлита, покрытые оболочками сажистого углерода, образованного из древесных опил под действием высокой температуры в атмосфере с недостатком кислорода.

Теплоизолирующую смесь помещают на поверхность металла в полипропиленовом контейнере.

Атмосферу с недостатком кислорода поддерживают в течение 5-10 минут.

Высота жидкого металла в емкости может быть равна диаметру сталеразливочного ковша.

Полученный теплоизолирующий порошок выдерживают на поверхности металла до окончания разливки его в изложницы.

В термостате - сталеразливочном ковше, содержащем емкость с жидким металлом, на поверхности которого помещена теплоизолирующая смесь, емкость снабжена теплоизолирующей крышкой, согласно второго изобретения, между крышкой, соприкасающейся с краями емкости и не касающейся смеси, содержится защитная атмосфера с недостатком кислорода, смесь содержит теплоизолирующий порошок, зерна которого состоят из ядер вспученного вермикулита или вспученного перлита, покрытого оболочками сажистого углерода, а высота слоя порошка равна:

h=(0,040-0,045)Н, где:

h - высота слоя порошка;

Н - высота жидкого металла в емкости.

Гранулометрический состав теплоизолирующей смеси следующий:

- фракция более 0,6 мм, т.е. 0,6-2,5 мм, составляет 90%, фракция менее 0,6 мм и от 2,5 до 5 мм составляет 10% от объема вспученного вермикулита или вспученного перлита, взятого в пределах 60-70% от общего объема смеси;

- фракция 0,5-5,0 мм составляет 100% от массы древесного опила, взятой в пределах 30-40% от общей массы смеси.

Подача теплоизолирующей смеси на поверхность жидкого металла в сталеразливочный ковш при температуре 1550-1600°С слоем, высота которого составляет: h=(0,045-0,050)Н, где: h - высота слоя смеси; Н - высота жидкого металла в емкости, и защита слоя смеси от доступа кислорода при закрытой емкости крышкой, не соприкасающейся со смесью, позволяет поддерживать между зеркалом металла и крышкой защитную атмосферу с недостатком кислорода до образования на поверхности металла теплоизолирующего порошка.

Под действием температуры 1550°С и в условиях недостатка кислорода происходит термическое разложение древесных опил с образованием сажистого углерода. Сажистый углерод обволакивает частички вспученного вермикулита/перлита с образованием теплоизолирующего порошка, зерна которого содержат ядра расплавленного вермикулита/перлита, покрытые оболочками сажистого углерода. Образующийся в результате теплоизолирующий порошок снижает насыпную плотность смеси до 160 кг/м3, увеличивает температуру плавления смеси до 1700°С и снижает теплопроводность при 1000°С до 0,16 Вт/м.°C по сравнению с прототипом.

Фракции вспученного вермикулита/перлита размером 0,6-2,5 мм имеют минимальную теплопроводность, равную 0,045 Вт/м°C. При уменьшении размера фракции, например, менее 0,6 мм или увеличении размера фракции более 2,5 мм теплопроводность смеси увеличивается, что приводит к увеличению потерь тепла металлом.

Размер фракций древесных опил 0,5-5 мм выбран из следующих соображений. При размере фракции менее 0,5 мм опил быстро сгорает и превращается в основном в золу до закрытия сталеразливочного ковша крышкой, сажистого углерода недостаточно до полного обволакивания вспученного вермикулита/перлита. При размере фракций более 5 мм после сгорания древесного опила сажистый углерод образуется в виде больших частиц, не полностью обволакивающих вспученный вермикулит/перлит, теплоизолирующего порошка образуется гораздо меньше, что снижает температуру плавления и повышает теплопроводность смеси.

Уменьшение содержания древесных опил в смеси менее 30% приводит к тому, что образовавшейся в результате горения и термического разложения сажистый углерод не полностью обволакивает ядра вспученного вермикулита/перлита, образуя неплотную чрезвычайно тонкую оболочку вокруг ядра вспученного вермикулита, снижая температуру плавления и увеличивая теплопроводность смеси.

Увеличение содержания древесных опил в смеси более 40% приводит к утолщению оболочки сажистого углерода вокруг ядра вспученного вермикулита/перлита. Теплопроводность слоя смеси также увеличивается из-за недостатка теплоизоляционной составляющей в смеси, т.е. вспученного вермикулита/перлита.

Высота слоя теплоизолирующего порошка на поверхности жидкого металла: h=(0,045-0,050)Н, где:

h - высота слоя порошка;

H - высота жидкого металла в емкости,

выбрана из условий минимальной скорости охлаждения металла в ковше, равной 0,20-0,22°С/мин.

Выдержка полученного теплоизолирующего порошка на поверхности металла ведется до окончания разливки металла в изложницы и составляет, как правило, 1,3-1,5 часа, и не сопровождается образованием "холодного металла" - скрапа на дне ковша.

Подача теплоизолирующей смеси на поверхность металла в пропиленовом контейнере с последующей выгрузкой через расплавленное его дно позволяет упростить технологию загрузки смеси.

Защита слоя смеси от доступа кислорода в верхней части ковша с помощью крышки, не соприкасающейся со смесью, позволяет поддерживать в верхней части между зеркалом металла и крышкой атмосферу с недостатком кислорода, которая способствует образованию на поверхности металла теплоизолирующего порошка.

Поддержание атмосферы с недостатком кислорода в течение 5-10 минут достаточно для завершения процесса образования зерен теплоизолирующего порошка с ядрами расплавленного вермикулита, покрытыми оболочками сажистого углерода, имеющего низкие теплопроводность 0,16 Вт/м.°C и насыпную плотность 160 кг/м3. В таблице представлены характеристики, полученные при испытании предлагаемого способа и способа по прототипу.

Наличие между крышкой и поверхностью металла в верхней части емкости термостата - сталеразливочного ковша защитной атмосферы с недостатком кислорода и действия высокой температуры металла позволяет вести процесс сгорания древесного опила с образованием сажистого углерода, который, обволакивая частицы вспученного вермикулита/перлита, образует зерна порошка, ядрами которого является вспученный вермикулит или перлит, а оболочками сажистый углерод.

Сущность предлагаемых технических решений поясняется чертежами.

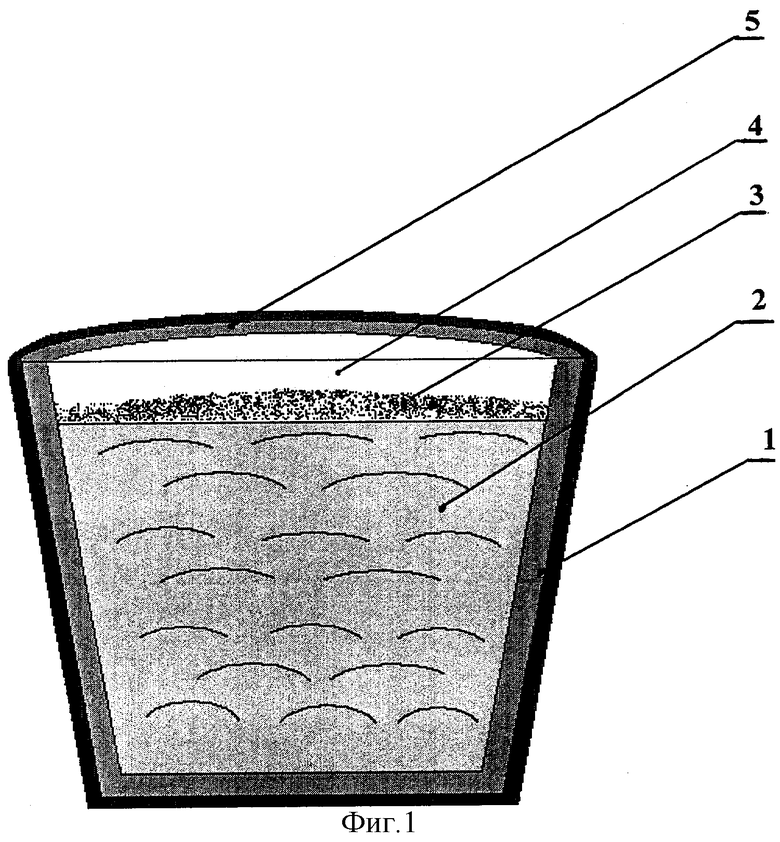

На фиг.1 показан продольный разрез термостата - сталеразливочного ковша.

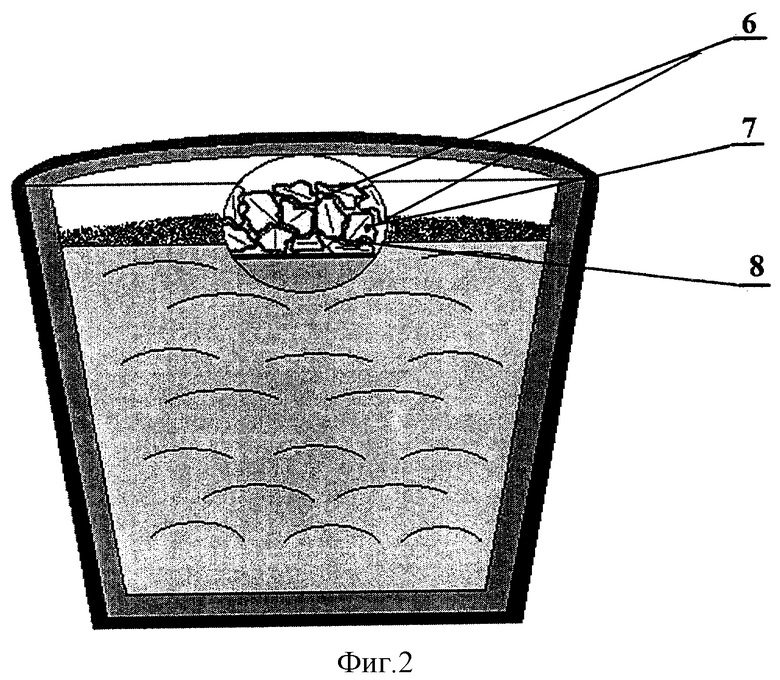

На фиг.2 показана структурная модель теплоизолирующего порошка, зерна которого содержат ядра вспученного вермикулита/перлита, покрытые оболочками сажистого углерода.

Заявляемые технические решения состоят в следующем.

Способ теплоизоляции жидкого металла включает подачу в емкость термостата - сталеразливочного ковша 1 с жидким металлом 2 теплоизолирующей смеси 3, содержащей 60-70% по объему вспученного вермикулита/перлита и 30-40% по объему древесного опила, и создание в емкости атмосферы 4 с недостатком кислорода. Смесь 3, состоящую из фракций 0,6-2,5 мм вспученных вермикулита или перлита и фракций 0,5-5,0 мм древесного опила, помещают на поверхность металла 2 при температуре 1550-1600°С слоем, равным h=(0,045-0,050)H, где: h - высота слоя смеси 3; Н - высота жидкого металла 2 в емкости.

Верхнюю часть емкости закрывают крышкой 5, не соприкасающейся со смесью 3, и защищают слой смеси 3 от доступа кислорода, поддерживая в верхней части термостата 1 атмосферу с недостатком кислорода. На поверхности металла 2 образуется теплоизолирующий порошок 6, зерна которого содержат ядра 7 вспученного вермикулита/перлита, покрытые оболочками 8 сажистого углерода.

Теплоизолирующую смесь, упакованную в полипропиленовый контейнер (на чертеже не показан), помещают на поверхность металла. Верхнюю часть емкости защищают от доступа кислорода теплоизолирующей металлической крышкой 5. Атмосферу поддерживают в верхней части термостата 1 не менее 5-10 минут.

Высоту слоя теплоизолирующего порошка рассчитывают из условия: h=(0.040-0.045) H, где: h - высота слоя порошка; Н - высота жидкого металла 2 в емкости, которая должна быть равна диаметру термостата 1. Полученный теплоизолирующий порошок выдерживают на поверхности металла до окончания разливки его в изложницы. Предлагаемый термостат - сталеразливочный ковш 1 содержит емкость с жидким металлом 2, на поверхности которого помещена теплоизолирующая смесь 3, и теплоизолирующую крышку 5.

Пример конкретного осуществления способа.

В емкость термостата - сталеразливочного ковша 1 с жидким металлом 2 помещали теплоизолирующую смесь 3, содержащую 65% по объему вспученного вермикулита по ГОСТ 12865-67 и 35% по объему древесного опила. Фракция вспученного вермикулита 1,0 мм составляла 90%, фракция 0,2 мм составляла 10% от массы вермикулита. Древесный опил фракции 0,5-5,0 мм составлял 100% от массы древесного опила. Теплоизолирующую смесь 3 помещали на поверхность металла при помощи полипропиленового контейнера, после расплавления которого смесь высыпалась на поверхность металла слоем, высота которого была равна 135-150 мм. Температура на поверхности металла составляла 1560°С.

Верхнюю часть емкости закрывали крышкой 5, не соприкасающейся со смесью 3, и защищали слой смеси 3 от доступа кислорода в течение 10 минут. Сажистый углерод, обволакивая частички вспученного вермикулита, увеличил температуру плавления смеси до 1700°С. В результате зерна теплоизолирующего порошка представляли собой ядра 7 вспученного вермикулита, покрытые оболочками 8 сажистого углерода. Высота слоя теплоизолирующего порошка была равна 121-140 мм, ее рассчитывали из условия равенства высоты жидкого металла диаметру термостата 1. Полученный теплоизолирующий порошок выдерживали на поверхности металла в течение 1,5 часа до окончания разливки металла в изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИИ ПОВЕРХНОСТИ ЖИДКОГО МЕТАЛЛА | 2009 |

|

RU2405654C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334587C1 |

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Теплоизолирующая смесь для непрерывной разливки металла | 1978 |

|

SU789219A1 |

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли | 1979 |

|

SU833367A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 2005 |

|

RU2289493C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334586C1 |

Изобретение относится к области металлургии. На зеркало металла в сталеразливочном ковше подают теплоизолирующую смесь, содержащую об.%: вспученный вермикулит или вспученный перлит фракции 0,6-2,5 мм - 60-70, древесные опилки фракции 0,5-5,0 мм - 30-40. Смесь подают в полипропиленовом контейнере. Под действием температуры металла 1550-1600°С дно контейнера расплавляется и смесь рассыпается по поверхности металла. Ковш закрывают крышкой для защиты металла и теплоизолирующей смеси от доступа кислорода. Древесные опилки в атмосфере с недостатком кислорода разлагаются с образованием сажистого углерода. На поверхности металла образуется теплоизолирующий порошок, состоящий из ядер вспученного вермикулита или вспученного перлита, покрытых оболочками сажистого углерода, обладающий высокими теплоизолирующими свойствами. Снижаются потери тепла металла при его выдержке в сталеразливочном ковше, исключается образование "холодного металла" на дне ковша и в сталеразливочном стакане. 4 з.п. ф-лы, 2 ил., 1 табл.

| Теплоизолирующая смесь | 1976 |

|

SU602298A1 |

| Теплоизолирующая смесь для непрерывной разливки металла | 1978 |

|

SU789219A1 |

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU528999A1 |

Авторы

Даты

2007-10-20—Публикация

2005-08-29—Подача