Группа изобретений относится к области металлургии, а именно к способам получения теплоизолирующих смесей и составам, используемым при непрерывной разливке стали.

УРОВЕНЬ ТЕХНИКИ

Широко известно применение золы рисовой и способ ее получения обжигом с контролируемым доступом воздуха. Зола рисовой лузги обладает хорошим теплоизолирующим свойством и применяется для защиты зеркала металла на многих металлургических предприятиях. Существенным недостатком является ее пылевидность, она уносится даже тепловыми потоками. Гранулирование смеси может устранить этот недостаток.

Известна гранулированная теплоизолирующая смесь (Авторское свидетельство СССР № 670378 ) и технология ее получения. Получение гранул включает следующие технологические операции: приготовление водно-глинистого шликера; приготовление формовочной массы из вспученного вермикулита; формование гранул; сушка. Получение гранул производится на импульсно – поршневых или ленточных прессах. На поддонах осуществляется сушка гранул в печи. Недостатком смеси является низкая прочность гранул.

Наиболее близким по технической сущности и достигаемому результату является смесь для теплоизоляции зеркала металла при разливке, используемая в виде гранул (Авторское свидетельство СССР № 818736) и технология ее получения. Способ получения теплоизолирующих гранул включает следующие операции: получение водно-глинистого шликера; приготовление формовочной массы теплоизолирующим материалом; гранулирование; сушка гранул с последующим обжигом при температуре 900-950 °С. Недостатком данного технического решения является низкая прочность гранул и большие энергозатраты из-за проведения высокотемпературного обжига.

Применение гранулированных смесей с недостаточной прочность гранул увеличивает запыленность рабочих мест и снижает качество непрерывно - литой заготовки.

Задачей настоящей группы изобретений является устранение недостатков известного уровня техники, повышение прочности гранул и снижение энергозатрат на их изготовление.

Техническим результатом группы изобретений является получение гранулированной теплоизолирующей смеси, обладающей повышенными технологическими и теплоизоляционными свойствами. Под технологическими свойствами подразумевается высокая прочность гранул и их низкая плотность.

Технический результат достигается за счет того, что в способе получения гранулированных теплоизолирующих смесей, включающем подготовку связующего, приготовление формовочной массы, гранулирование и сушку. В состав связующего вводят минеральное удобрение, содержащие аммиак и оксид углерода, которые в процессе сушки диссоциируют и приводят к вспучиванию гранул и химическому твердению связующего за счет реакций с аммиаком и оксидом углерода. Связующее состоит из жидкого стекла плотностью 1,25-1,45 г/см3, карбоксиметилцеллюлозы, мочевины и воды. Теплоизолирующая смесь содержит в составе биогенный микрокремнезем, конденсированный микрокремнезем, диатомит дегидратированный, огнеупорную глину и известь.

Для повышения технологических свойств сырьевая смесь для получения гранулированной теплоизолирующей смеси содержит указанные компоненты в следующем соотношении в вес. %

Cвязующее содержит компоненты в следующем соотношении, вес. %:

Оптимальное сочетание компонентов гранулированной теплоизолирующей смеси позволяет достичь высоких технологических свойств гранул и обеспечить их низкую себестоимость.

Гранулированная теплоизолирующая смесь содержит компоненты в следующем соотношении, вес. %:

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Пример получения гранулированной теплоизолирующей смеси.

Исходные расходные материалы: биогенный микрокремнезем, конденсированный микрокремнезем, диатомит дегидратированный, огнеупорная глина, известь взвешиванием дозируются согласно процентному соотношению компонентов и загружаются в смеситель для сухого смешивания в следующей последовательности: биогенный микрокремнезем, известь, огнеупорная глина, конденсированный микрокремнезем, диатомит дегидратированный. Смесь перемешивается в течение 10 минут. Связующее готовится в следующей последовательности: предварительно разводится карбоксиметилцеллюлоза из расчета 0,5 кг на 5 кг воды; в емкость согласно процентному содержанию заливается жидкое стекло; раствор карбоксиметилцеллюлозы; половина необходимой воды; раствор перемешивается, а затем в раствор добавляются гранулированная мочевина и вода. Полученное связующее хорошо перемешивается. Сухая смесь подается шнековым дозатором-питателем в роторный гранулятор, одновременно насос-дозатор под давлением подает связующее в заданных пропорциях в гранулятор.

Из гранулятора гранулы подаются на транспортер тепловой камеры для сушки. При температуре 400 °С мочевина диссоциирует на аммиак и оксид углерода, которые вспучивают гранулы и приводят к химическому механизму твердения жидкого стекла. Сухие гранулы транспортером элеватором подаются для фасовки в полиэтиленовые пакеты на фасовочный аппарат.

Для оценки технологических свойств гранулированных теплоизолирующих смесей отбирали пробы по 1 кг и определяли их насыпную плотность и содержание фракции менее 0,1 мм.

Для получения более точных сравнительных данных по прочности производимых гранул по известному и предлагаемому способам использовали следующую разработанную методику: пробы помещали на поддоны лабораторной вибрационной установки и вибрационное истирание производили в течение одного часа, что соответствовало многократной перегрузке (пересыпке) и ее длительной транспортировке и хранению.

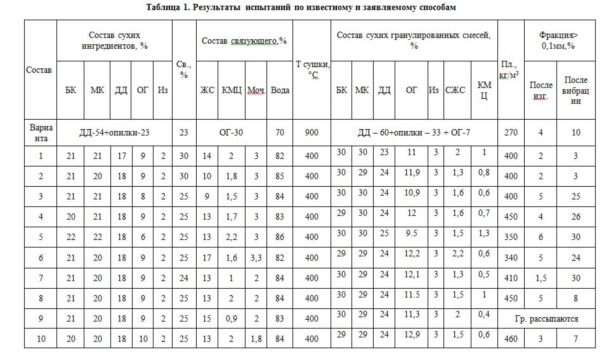

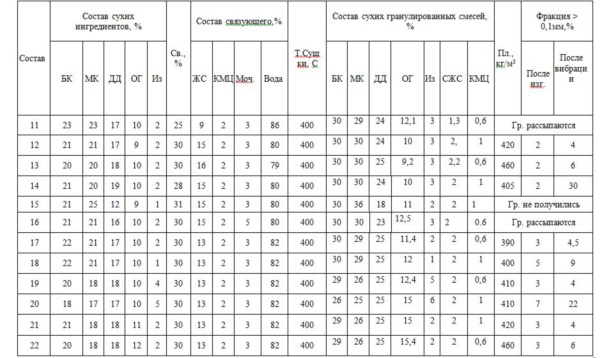

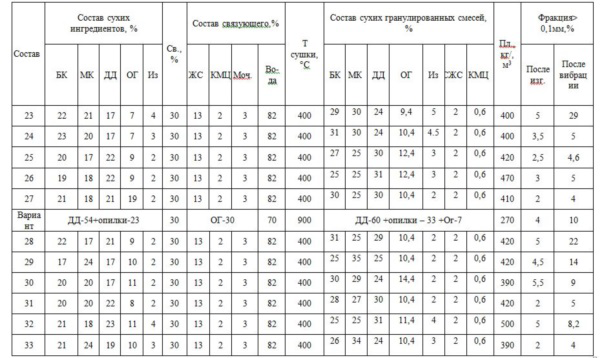

Результаты сравнительных испытаний по известному и заявляемому способам приведены в таблице 1.

Из данных таблицы 1 следует, что качество полученных гранулированных теплоизолирующих смесей по новой технологии выше, чем по известной. Количество пылевидной фракции в готовой смеси после многократной перегрузки и транспортировки снижено в среднем в 2-2.5 раза.

Для испытаний в производственных условиях было изготовлено 20 тонн опытной гранулированной теплоизолирующей смеси по варианту 7 и были проведены сравнительные испытания со смесью «Инсулекс» (зола рисовой лузги). Для определения эффективности использования материала производили оценку тепловых потерь металла. Для этого после обработки плавок в установке печь-ковш производили стандартные измерения температуры металла в сталеразливочном ковше (Т1), во время разливки плавок измеряли температуру в промежуточном ковше в начале разливки (Т2) и дополнительное за 3-5 метров до закрытия шиберного затвора (Т3).

Во время испытаний опытной партии гранулированной теплоизолирующей смеси оценивали так же равномерность покрытия зеркала металла, качество кантуемости сталеразливочного ковша от остатков шлака после окончания разливки, практичность использования материала.

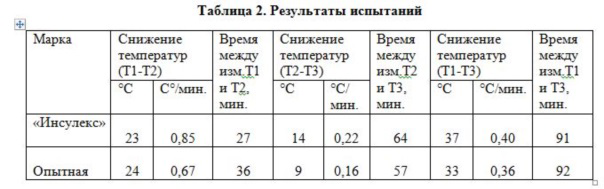

Результаты испытаний приведены в таблице 2.

Из таблицы 2 следует, что скорость снижения температуры металла при использовании опытной смеси от окончания внепечной обработки до окончания разливки составила 0,36 °С/мин, а у смеси «Инсулекс» – 0,4 °С/мин; расход опытной смеси – 1,25 кг/т, а у смеси «Инсулекс» – 1,76 кг/т. Влияние опытного материала на изменение химического состава стали не обнаружено.

При испытании опытной гранулированной теплоизолирующей смеси отмечено следующее: запыленность в процессе присадки ТИС на поверхность металла не превышает 50 мг/м3, а у смеси «Инсулекс» превышает 350 мг/м3; кантовка сталеразливочного ковша, по окончанию разливки, в шлаковую чашу показала низкую адгезию опытной гранулированной теплоизолирующей смеси к футеровке.

Стоимость предлагаемой гранулированной смеси на 30-50% ниже за счет снижения дорогостоящего биогенного мирокремнезема, расход опытной смеси ниже на 70% за счет пониженной плотности (350 – 400 кг/м3) по сравнению с широко применяемыми смесями фирмы «Евротехмет» (600 кг/м3).

Таким образом, предложенная гранулированная теплоизолирующая смесь, изготовленная по предлагаемому способу, обладает повышенными технологическими и теплоизоляционными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2729261C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566229C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566228C1 |

| ПРИМЕНЕНИЕ ТЕПЛОИЗОЛИРУЮЩЕГО ФОРМОВАННОГО ЭЛЕМЕНТА ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ АТМОСФЕРЫ ИЛИ ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2017 |

|

RU2727488C1 |

| Смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1816244A3 |

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли,иСпОль-зуЕМАя B ВидЕ гРАНул | 1978 |

|

SU818736A1 |

| Гранулированная теплоизолирующая смесь для утепления головной части слитка | 1976 |

|

SU670378A1 |

| Теплоизолирующая смесь для разливки металла | 1977 |

|

SU703225A1 |

| Теплоизолирующая смесь для разливки углеродистых и низколегированных сталей | 1989 |

|

SU1717278A1 |

Изобретение относится к области литейного производства и может быть использовано для защиты зеркала металла при непрерывной разливке. Способ получения гранулированной теплоизолирующей смеси, содержащей (мас.%) биогенный микрокремнезем (25-30), конденсированный микрокремнезем (25-35), огнеупорную глину (10-15), известь (2,0-4,5), силикат натрия (1,5-2,0), карбоксилметилцеллюлозу (0,5-1,0) и диатомит дегидратированный (остальное), заключается в следующем. Приготавливают формовочную массу, содержащую (мас.%) биогенный микрокремнезем (18-23), конденсированный микрокремнезем (18-23), огнеупорную глину (8-12), известь (2-3), диатомит дегидратированный (остальное). Приготавливают связующее, содержащее (мас.%) жидкое стекло (10-15), карбоксилметилцеллюлозу (1-2), мочевину (2-3) и воду (остальное). Смешивают компоненты формовочной массы и связующего и сушат при температуре, вызывающей диссоциацию мочевины, при этом содержание связующего составляет 25-30 мас.%. Обеспечивается повышение технологических и теплоизоляционых свойств гранулированной теплоизолирующей смеси. 2 н.п. ф-лы, 2 табл., 1 пр.

1. Гранулированная теплоизолирующая смесь для защиты зеркала металла при непрерывной разливке, содержащая огнеупорную глину, отличающаяся тем, что она дополнительно содержит силикат натрия, карбоксилметилцеллюлозу, известь, биогенный микрокремнезем, конденсированный микрокремнезем и диатомит дегидратированный при следующем соотношении компонентов, мас.%:

2. Способ получения гранулированной теплоизолирующей смеси по п. 1, включающий приготовление формовочной массы, содержащей огнеупорную глину, известь, биогенный микрокремнезем, конденсированный микрокремнезем и диатомит дегидратированный при следующем соотношении компонентов, мас.%:

приготовление связующего, содержащего жидкое стекло, карбоксилметилцеллюлозу, мочевину и воду при следующем соотношении компонентов, мас.%:

смешивание компонентов формовочной массы и связующего и сушку при температуре, вызывающей диссоциацию мочевины, при этом содержание связующего выбирают равным 25-30 мас.%.

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли,иСпОль-зуЕМАя B ВидЕ гРАНул | 1978 |

|

SU818736A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2007 |

|

RU2356687C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВКЛАДЫШЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2086344C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ТЕРМОРАСШИРЯЮЩАЯСЯ СМЕСЬ | 2011 |

|

RU2464122C1 |

| US 5180759 A1, 19.01.1993 | |||

| US 5263534 A1, 23.11.1993. | |||

Авторы

Даты

2018-11-06—Публикация

2017-10-05—Подача