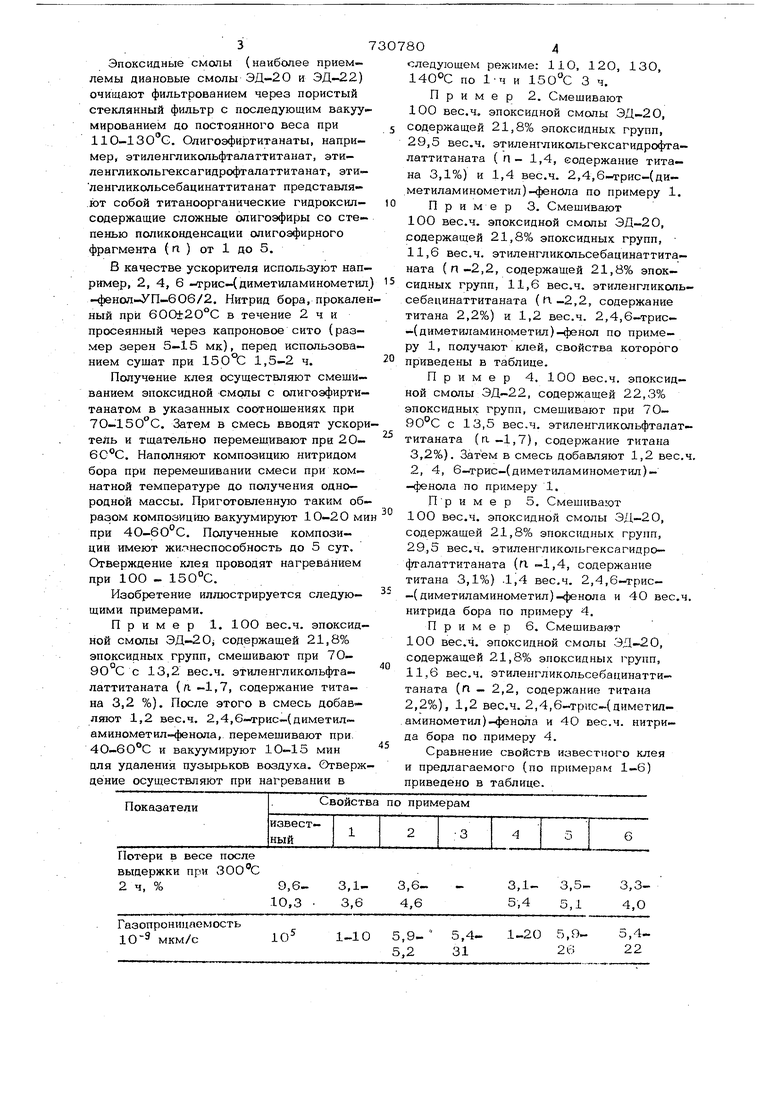

Эпоксидные смолы (наиболее приемлемы диаиовые смолы ЭД-20 и ЭД-22) очищают фильтрованием через пористый стеклянный фильтр с последующим вакуу мированием до постоянного веса при IIO-ISO G. Олигоэфиртитанаты, например, этиленгликольфталаттитанат, этиленгликольгексагидрофталаттитанат, этиленгликольсебацинаттитанат представляют собой титаноорганические гидроксилсодержащие сложные олигоэфиры со степенью поликонденсации олигоэфирного фрагмента (п ) от 1 до 5. В качестве ускорителя используют нап ример, 2, 4, 6 .грис-(диметиламинометил -4)енол-УП-606/2. Нитрид бора, прокале ный при 600±20°С в течение 2 ч и просеянный через капроновое сито (размер зерен 5-15 мк), перед использованием сушат при 150°С 1,5-2 ч. Получение клея осуществляют смешиванием эпоксидной смолы с опигоэфиртитанатом в указанных соотношениях при 7О-150°С. Затем в смесь вводят ускор тель и тщательно перемешивают при 20- . Наполняют композицию нитридом бора при перемешивании смеси при комнатной температуре до получения однородной массы. Приготовленную таким об разом композицию вакуумируют 10-2 О м при 40-60°С. Полученные композиции имеют жизнеспособность до 5 сут. Отверждение клея проводят нагреванием при 100 - 150°С. Изобретение иллюстрируется следующими примерами. Пример 1. 10О вес.ч. эпоксид ной смолы ЭД-20; содержащей 21,8% эпоксидных групп, смешивают при 70- 90°С с 13,2 вес.ч. этиленгликольфталаттитаната (а-1,7, содержание титана 3,2 %). После этого в смесь добавляют 1,2 вес.ч. 2,4,6-трис-(диметил- аминометил-нфенола, перемешивают при. 4О-6О°С и вакуумируют 1О-15 мин для удаления пузырьков воздука. Отверж дение осуществляют при нагревании в следующем режиме: 110, 12О, 13О, 140°С по 1-Ч и 3 ч. Пример 2. Смешивают 100 вес.ч. эпоксидной смолы ЭД-20, содержащей 21,8% эпоксидных групп, 29.5вес.ч. этиленгликольгексагидрофта- латтитаната (п- 1,4, содержание титана 3,1%) и 1,4 вес.ч. 2,4,б-трис-(диметиламинометил)-фенола по примеру 1. Пример 3. Смешивают 100 вес.ч. эпоксидной смолы ЭД-20, содержащей 21,8% эпоксидных групп, 11.6вес.ч. этиленгликольсебацинаттита- ната (п-2,2, содержащей 21,8% эпоксидных групп, 11,6 вес.ч. этиленгликольсебацинаттитаната (п.-2,2, содержание титана 2,2%) и 1,2 вес.ч. 2,4,6-трис-(диметиламинометил)-фенол по примеру 1, получают клей, свойства которого приведены в таблице. Пример 4. 100 вес.ч. эпоксидной смолы ЭД-22, содержащей 22,3% эпоксидных групп, смешивают при 7090°С с 13,5 вес.ч. этиленгликольфталаттитаната (а-1,7), содержание титана 3,2%). Затем в смесь добавляют 1,2 вес.ч, 2, 4, 6-трис-(димeтилaминoмeтил) - -фенола по примеру 1. Пр и м е р 5. Смешивают 1ОО вес.ч. эпоксидной смолы ЭЯ-20, содержащей 21,8% эпоксидных групп, 29.5вес.ч. этиленгликольгексагидро- фталаттитаната (п -1,4, содержание титана 3,1%) -1,4 вес.ч. 2,4,6-трис- -(диметиламинометил)-фенола и 40 вес.ч. нитрида бора по примеру 4. Пример 6. Смешивают 100 вес.ч. эпоксидной смолы ЭД-20, содержащей 21,8% эпоксидных групп, 11.6вес.ч. этиленгликольсебацинатти- таната (п - 2,2, содержание титана 2,2%), 1,2 вес.ч. 2,4,в-три:с-(диметиламинометил)-фенола и 40 вес.ч. нитрида бора по примеру 4. Сравнение свойств известного клея и предлагаемого (по примерам 1-6) приведено в таблице. Испытания вакуумплотных свойств клея (герметичнсють, а также газоот- деление) проводятся на макете клеевого узла, который представляет собой стеклянные или кварцевые трубки диаметром 15-25 мм, склеенные с пластиной из стекла, кварца, ситалла, металлов (ковар, сталь никелированная, медь); склеенные трубки предварительно при 300 С в течение 2 ч подвергались обработке для удаления остатков газа. Таким образом, по сравнению с известным потери в весе снизились в 3 раза, а газопроницаемость - 3-4 раза По сравнению с клеем К-400 газопроницаемость ниже примерно в 10 раз. Следовательно, клей позволяет упро тить операции по удалению остаточног газа, а также повысить долговечность электровакуумных приборов. Формула изобретения Клей для вакуумных изделий, включающий эпоксидную смолу, титансодержа- щий алигомер и ускоритель, отличающийся тем, что, с целью повышения степени герметичности и Tejvмостабильности, в качестве титансодеркащего олигомера он содержит сложный олигоэфиртитанат при следующем соот ношении компонентов, вес.ч.: Эпоксидная смола100 Сложный сшигоэфиртитанат10-ЗОУскоритель1,2-1,7. Источники информации, принятые во внимание при экспертизе 1.Петрова А. П. и Короткое Ю. В. Основные технологические и организационные рекомендации по применению клеев для склеивания инструментов. М., Изд. ВМИ, 1975, с. 17. 2.Патент Великобрртании № 106439.КЛ. СЭВ, опублик. 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021314C1 |

| Полимерная композиция | 1978 |

|

SU763402A1 |

| МНОГОСЛОЙНЫЙ САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ | 2016 |

|

RU2628786C1 |

| Эпоксидная композиция | 1977 |

|

SU812817A2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ТЕНЗОРЕЗИСТОРОВ | 1990 |

|

RU1818832C |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2368636C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2261885C2 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2308105C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ЕЕ ВАРИАНТЫ) | 1994 |

|

RU2072380C1 |

| Ферромагнитный диэлектрический материал | 1980 |

|

SU886069A1 |

Авторы

Даты

1980-04-30—Публикация

1976-11-01—Подача