но содержит селен при следующем соот ношении компонентов, вес. %: О, v3 5-0,4 5 Углерод 0,17-0,6 Кремний 0,4-0,8 Марганец 0,6-0,8 1,25-1,75 Никель 0,15-0,25 Молибден 0,005-0,08 Кальций 0,005-0,05 Магний Редкоземельные 0,ОО5-О,О8 металлы 0,05-0,2 Железо Остальное Дополнительное введение в состав стали селена связано с егчэ способност взаимодействовать i с марганцем и желе зом, что приводит к появлению в стали раздробленных и равномерно распределенных глобул5фных включений типа ок сиселенидов. Одновременно наблюдается очищение границ зерен. Образующиеся включения являются источником появления на режущей кромке обрабатывающе инструмента защитной пленки, выполняю

роль сухой смазки. В результате, значительно повышается обрабатываемость стали при резании.

Мета;1Л выплавляют в индукционной печи ЛПЗ-37 с кислым тиглем. Ферросе- лен вводят в печь перед выпуском стали. Лри выпуске .расплав обрабатывают добавками комплексного модификатора.

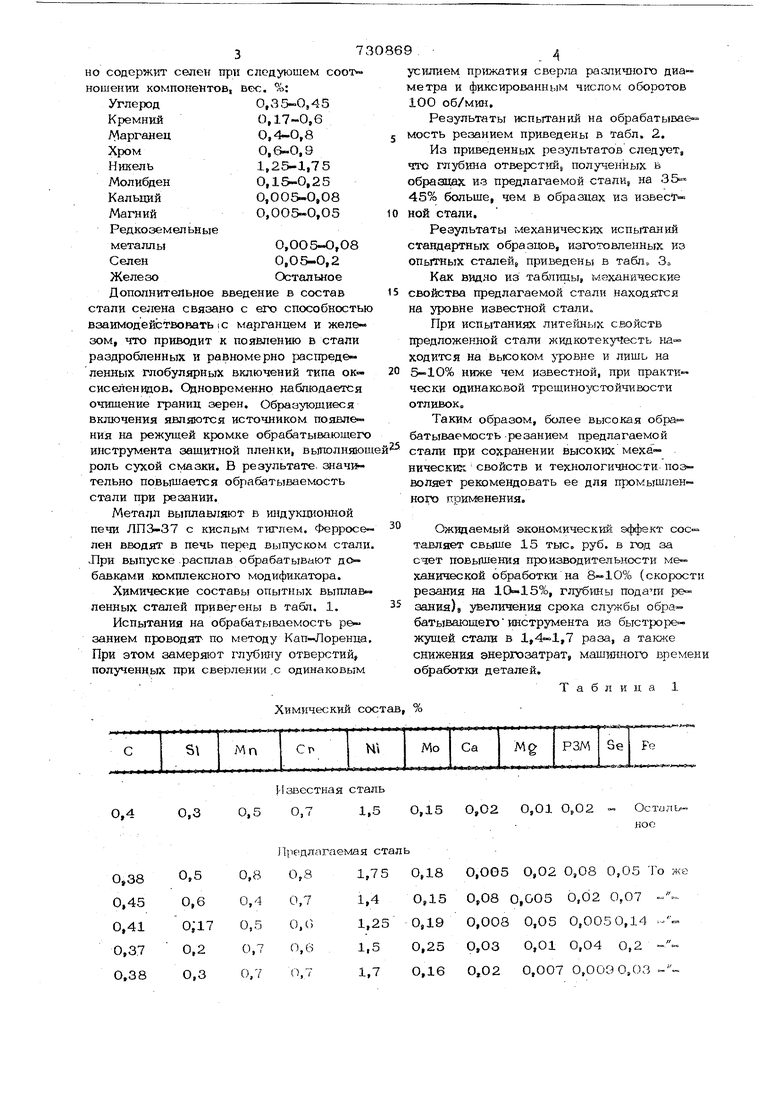

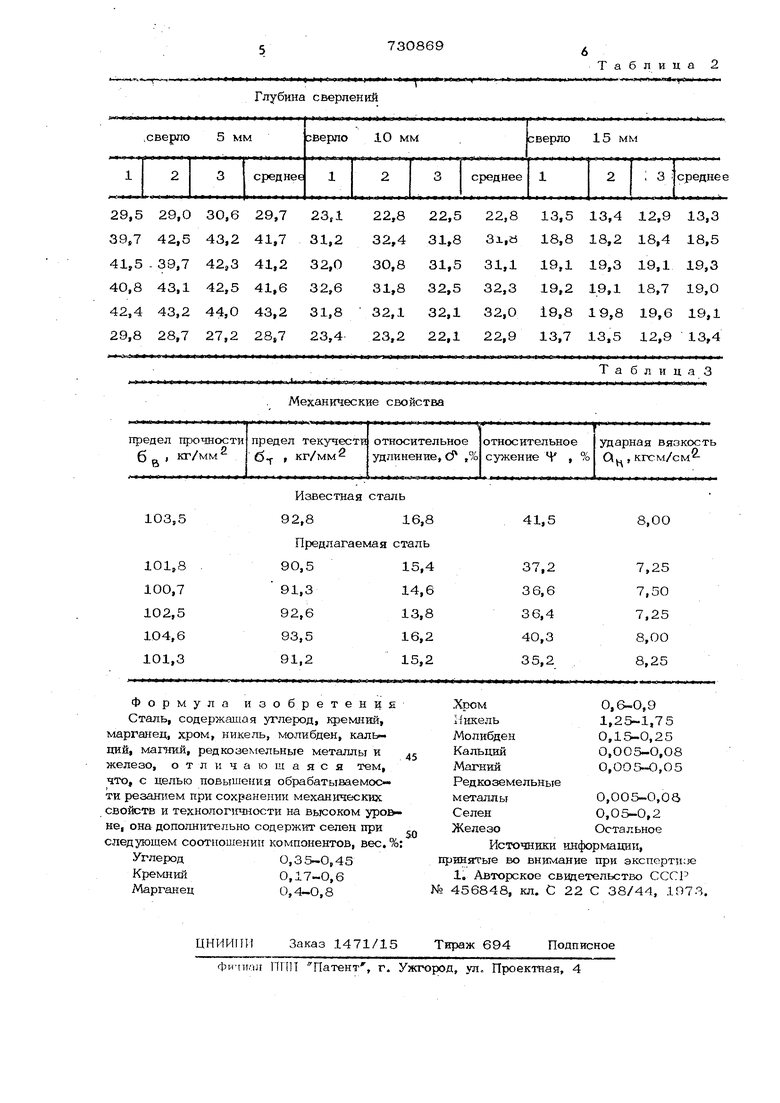

Химические составы опытных выплавленных сталей привегены в табл. 1.

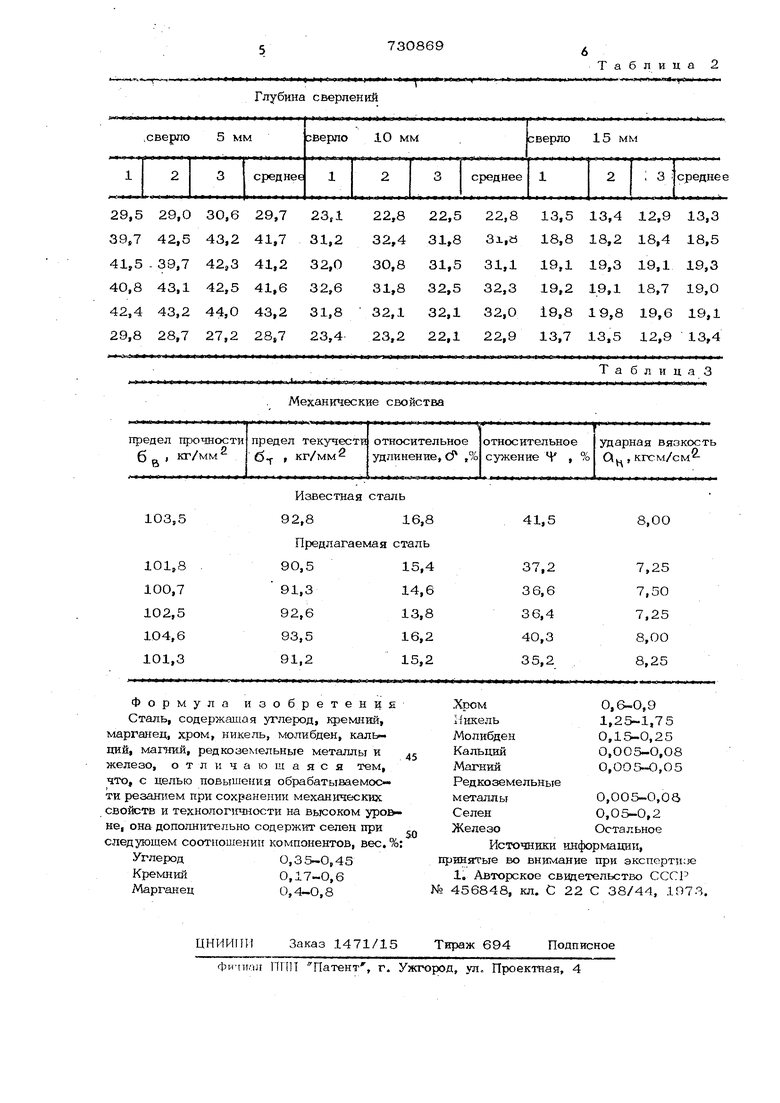

Испытания на обрабатываемость резанием проводят по методу Kaп- Лopeнцa. При этом замеряют глубину отверстий, полученных при сверлении ,с одинаковым

Химичек; кий состав.

ническюс свойств и технологичности позволяет рекомендовать ее для промышленного применения.

Ожидаемый экономический эффект сос тавляет свыше 15 тыс, руб. в год за счет повышения производительности ме- ханической обработки на 8-10% (скорости резания на 10-15%, глубины подага ре 3aH0a)j увеличения срока службы обрабатывающего инструмента из быстрорежущей стали в 1,,7 раза, а также снижения энергозатрат, машинного времени обработки деталей.

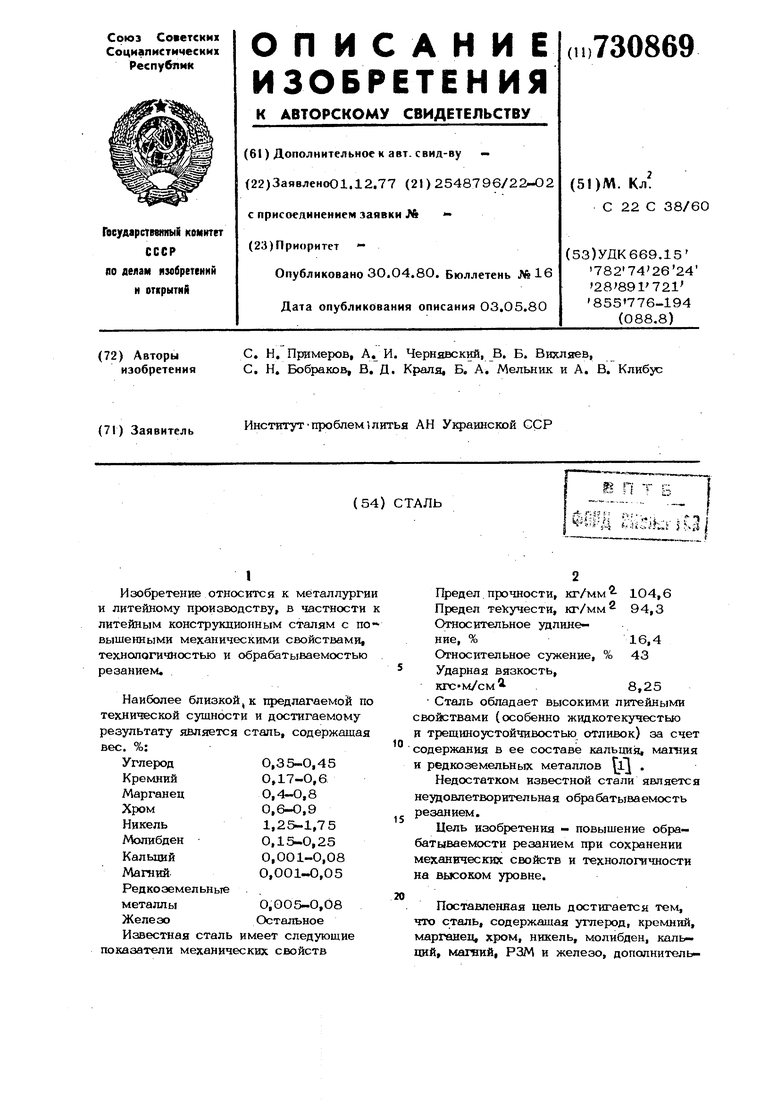

Таблица 1 усилием прижатия сверла различного диаметра и фиксированным числом оборотов 100 об/мин. Результаты испытаний на обрабатывав мость резанием приведены в табл. 2. Из приведенных результатов следует, Ч1Х глубина отверстий( полученных в образцах, из предлагаемой стали, на 35 45% больше, чем в образцах из извесТной стали. Результаты механических испытаний стандартных образцов, изготовленных из опытных сталей при)зедень в табл З, Как видно из таблоты, механические свойства предлагаемой стали находился на уровне известной стали,, При испытаниях литейных с.войств предложенной стали жидкотекуЧесть на ходится на высоком -ровне и лишь на 5-10% ниже чем известной, при практически одинаковой трещиноустойчивости отливок Таким образом, более высокая обра батываемость резанием предлагаемой стали при сохранении высоких меха

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1977 |

|

SU744050A1 |

| Сталь | 1978 |

|

SU763483A1 |

| Литейная сталь | 1979 |

|

SU771182A1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2007 |

|

RU2383651C2 |

| Коррозионностойкий сплав | 1979 |

|

SU836199A1 |

| Сталь | 1978 |

|

SU749930A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| Сталь | 1977 |

|

SU737495A2 |

Известная сталь 0,3 0,5 0,7 1,5 0,15 Предлагаемая сталь 0,5 0,8 0,8 1,75 0,18 0,6 0,4 0,7 1,4 ОД5 ОД7 0,5 0.0 1,25 0,19 0,2 0,7 0,6 1,5 0,25 0,3 0,7 0,7 1,7 0,16 О,О2 О,О1 О,02 - ОстальгО,О05 0,02 0,08 0,05 То же 0,08 0,005 О,02 0,07 . 0,008 0,05 0,0050,14 ,ОЗ 0,01 0,04 0,2 0,02 0,007 0,ООО 0.03 Глубина сверлений

29,5 29,0 30,6 29,7 23,1 39,7 42,5 43,2 41,7 31,2 41,5 - 39,7 42,3 41,2 32,0

Таблица 2

22,8 22,5 22,8 13,5 13,4 12,9 13,3 32,4 31,8 3i,a 18,8 18,2 18,4 18,5 30,8 31,5 31,1 19,1 19,3 19,1 19,3

Авторы

Даты

1980-04-30—Публикация

1977-12-01—Подача