Изобретение относится к черной металлургии, в частности, к машиностроительным сталям для производства ответственных деталей машин, работающих при знакопеременных нагрузках в условиях низких температур (валы, шатуны, оси).

Известна сталь 40ХГТР, содержащая, мас.%: Углерод 0,38-0,45 Кремний 0,17-0,37 Марганец 0,8-1,0 Хром 0,8-1,1 Титан 0,03-0,09 Бор 0,01-0,005 Железо Остальное

После закалки и высокого отпуска эта сталь имеет следующий комплекс механических свойств: Предел прочности, Н/мм2 1000 Предел текучести, Н/мм2 800 Относительное удлинение, % 11 Относительное сужение, % 45 Ударная вязкость, КСU, Дж/см2 80

К недостаткам этой стали относятся низкие усталостные характеристики и обрабатываемость, а также невысокая хладостойкость.

Наиболее близкой по составу технической сущности и достигаемому результату является сталь, взятая за прототип и содержащая, мас.%: Углерод 0,35-0,42 Кремний 0,17-0,35 Марганец 0,9-1,1 Хром 0,9-1,1 Титан 0,01-0,04 Алюминий 0,03-0,06 Бор 0,001-0,003 Кальций 0,001-0,004 Железо Остальное

После закалки и высокого отпуска на твердость 302 НВ (660оС) эта сталь имеет следующий комплекс механических свойств: Предел прочности, Н/мм2 990-1080 Предел текучести, Н/мм2 885-940 Относительное удлинение, % 16-18 Ударная вязкость, КСV-50, Дж/cм2 78-94 Прокаливаемость, НРс24 48-49

Недостатком известной стали является низкий уровень усталостных характеристик, хладостойкости и неудовлетворительная прокаливаемость и обрабатываемость.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, титан, алюминий, бор, кальций, железо, дополнительно содержит медь, никель и барий при следующем соотношении компонентов, мас.%: Углерод 0,36-0,44 Кремний 0,25-0,45 Марганец 0,5-0,8 Хром 0,85-1,50 Титан 0,02-0,04 Алюминий 0,01-0,05 Бор 0,003-0,005 Кальций 0,001-0,004 Медь 0,2-0,6 Никель 0,2-0,5 Барий 0,01-0,04 Железо Остальное при этом отношение  составляет 0,15-0,75.

составляет 0,15-0,75.

Предлагаемая сталь при высоких значениях прочности, пластичности, усталостной прочности, прокаливаемости обладает повышенными показателями хладостойкости и обрабатываемости.

Известно, что марганец и никель в среднеуглеродистых сталях повышает хладостойкость стали. В изобретении для этой цели кроме введения никеля, действие которого известно, дополнительно введена медь, а значительное повышение вязких свойств обеспечивается при экспериментально найденном соотношении  = 0,15-0,75 = = 0,15-0,75. При этом соотношении, кроме того, наблюдается повышение прокаливаемости и усталостных характеристик, что обусловлено благоприятным распределением и морфологией второй фазы и составом твердого раствора.

= 0,15-0,75 = = 0,15-0,75. При этом соотношении, кроме того, наблюдается повышение прокаливаемости и усталостных характеристик, что обусловлено благоприятным распределением и морфологией второй фазы и составом твердого раствора.

Улучшение обрабатываемости, как известно, достигается введением кальция и серы. В данном случае повышение содержания серы исключено, так как резко снижается хладостойкость. Поэтому в предлагаемой стали введен барий, который значительно увеличивает действие кальция.

Пределы по углероду ограничены 0,36-0,44 мас.%. Содержание углерода ниже 0,36 мас.% не обеспечивает требуемой прочности. При содержании углерода выше 0,44 мас.% не обеспечивается хладостойкость. Нижний предел по кремнию определен 0,25 мас.%, ниже которого металл недостаточно раскислен. Верхний предел содержания кремния ограничен 0,45 мас.%, выше которого снижается сопротивление стали хрупкому разрушению.

Пределы по марганцу лежат в интервале 0,50-0,80 мас.%. Содержание марганца ниже 0,5 мас.% не обеспечивает достаточной раскисленности металла, выше 0,8 мас. % вызывает рост зерна, что отрицательно сказывается на хладостойкости.

Содержание хрома ограничено пределами 0,85-1,50 мас.%. При содержании хрома ниже 0,85 мас.% резко снижается прокаливаемость и твердость цементита, выше 1,5 мас.% затрудняет образование карбонитридов титана и нитридов алюминия, что способствует росту зерна и, как следствие, снижению хладостойкости.

Нижний предел содержания титана выбран 0,02 мас.%. Содержание титана ниже этого предела не обеспечивает образования карбонитридов. Верхний предел содержания титана ограничен 0,04 мас.%. При содержании титана выше этого предела ухудшается технологичность стали.

Содержание алюминия выбрано в пределах 0,01-0,05 мас.%. Содержание алюминия ниже 0,01 маc. % не обеcпечивает доcтаточной раcкиcленноcти металла. При cодержании алюминия выше 0,05 маc. % ухудшает технологичность стали.

Нижний предел по бору составляет 0,003 мас.%. Содержание бора ниже 0,003 мас. % не обеспечивает необходимой прокаливаемости. Верхний предел содержания бора выбран 0,005 мас.%. Содержание бора выше этого предела вызывает выделение боридов по границам зерен, что резко снижает хладостойкость.

Содержание кальция ограничено пределами 0,001-0,004 мас.%. Содержание кальция ниже 0,001 мас. % не обеспечивает глобуляризации сульфидов, выше 0,004 мас. % вызывает загрязнение стали неметаллическими включениями, что снижает хладостойкость.

Содержание меди лежит в интервале 0,2-0,6 мас.%. Содержание меди ниже 0,2 мас.% не обеспечивает образования достаточного количества -фазы и, следовательно, необходимой хладостойкости и усталостной прочности. При содержании меди выше 0,6 мас.% имеет место явление красноломкости.

Содержание никеля ограничено пределами 0,2-0,5 мас.%. Содержание никеля ниже 0,2 мас. % не обеспечивает требуемый уровень хладостойкости и прокаливаемости. При содержании никеля выше 0,5 мас.% ухудшается обрабатываемость резанием.

Нижний предел содержания бария выбран 0,01 мас.%. При содержании бария ниже 0,01 мас.% сульфиды, в основном, имеют строчечную форсу, что отрицательно сказывается на обрабатываемости резанием. Верхний предел по барию ограничен 0,04 мас. %. Содержание бария выше 0,04 мас.% охрупчивание границ зерен.

Пределы отношения содержания меди к сумме содержаний марганца и никеля ограничены 0,15-0,75. Если это соотношение меньше 0,15, то не достигается требуемый уровень хладостойкости, усталостной прочности и прокаливаемости. При отношении Сu/Mn + Ni, большем 0,75, также не обеспечивается этот уровень. Этот факт установлен экспериментально. По-видимому, это связано сложным взаимодействием марганца, никеля и меди, влияющим на состав и состояние твердого раствора и вторых фаз.

Ниже даны варианты осуществления изобретения, не исключающие другие в объеме формулы изобретения.

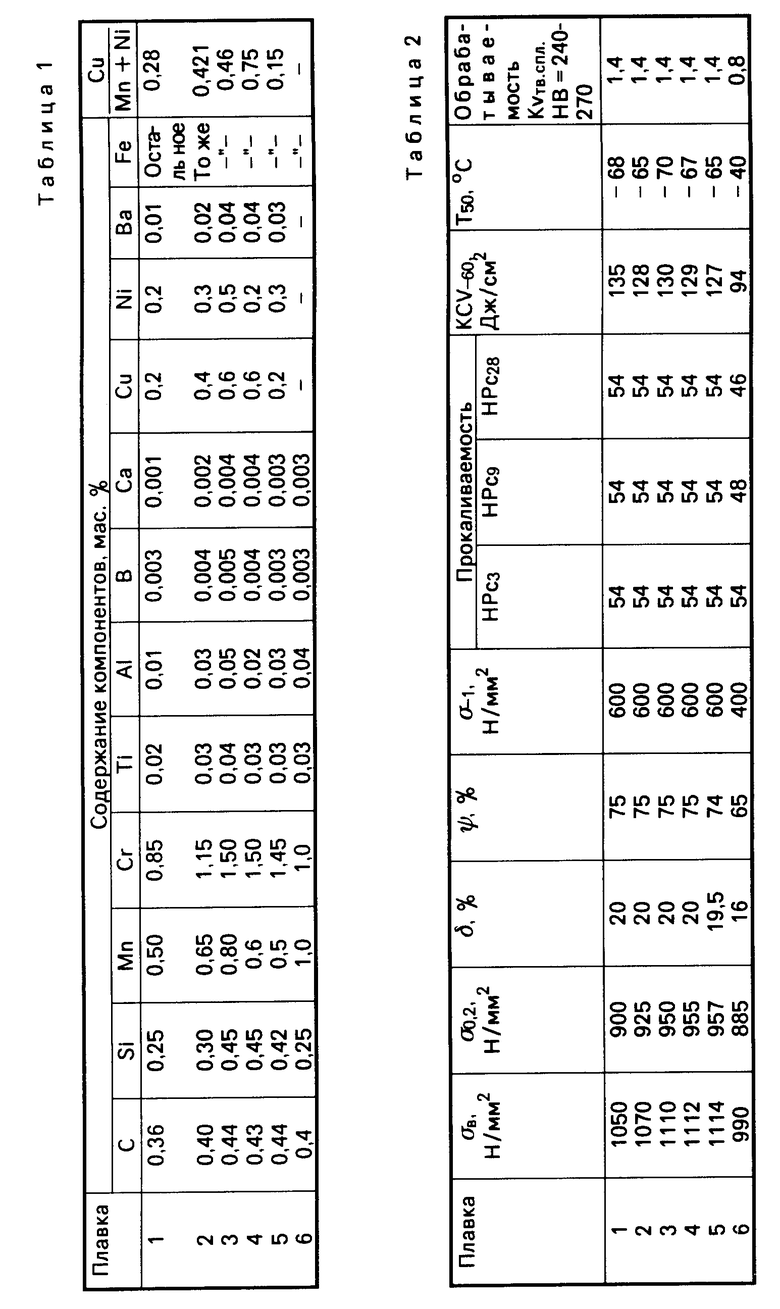

В индукционной 50-ти кг печи выплавлена сталь предложенного состава (плавки 1-5) и известного состава (плавка 6) - прототип. Сталь выплавляли на шихте ОЗЖР. Предварительное раскисление осуществляли ферросилицием и ферромарганцем, окончательное - алюминием 10 кг/т. В ковше металл обрабатывали силикокальцием из расчета 2 кг/т.

Металл ковали на сутунки, из которых проковывали заготовки под образцы. Термообработку проводили в заготовках (закалка 850оС в масле + высокий отпуск 650оС - охлаждение в воде).

Механические свойства при растяжении определяли по ГОСТ 1497-84 на пятикратных продольных образцах, ударную вязкость по ГОСТ 9454-78, прокаливаемость (НРс на расстоянии 3,9 и 28 мм от охлаждаемого торца) по ГОСТ 5637-68.

Усталостные характеристики определяли на гладких конусных образцах с рабочим сечением 7,5 мм при чистом изгибе с вращением на базе 107 циклов.

Обрабатываемость резанием определяли в отожженном состоянии на заготовках для условий получистого точения без охлаждения по чистому металлу резцами, оснащенными твердыми сплавами при постоянных значениях глубины резания 1,5 мм, подачи 0,2 мм/об и главного угля в плане резцов ϕ = 60о. Обрабатываемость оценена по скорости резания соответствующей 60-ти минутной стойкости резцов V60 и выражена коэффициентом Нтв.спл. по отношению к эталонной стали 45, скорость резания которой V60 взята за единицу.

В табл. 1 приведен химический состав сталей, в табл. 2 - результаты испытаний.

Анализ результатов испытаний опытных сталей (табл. 2) показывает, что предлагаемая сталь при высоких значениях прочности, пластичности, усталостной прочности, прокаливаемости обладает повышенными показателями хладостойкости и обрабатываемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023047C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1998 |

|

RU2167954C2 |

| Конструкционная сталь | 1982 |

|

SU1100332A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2285054C2 |

Изобретение относится к черной металлургии, в частности, к машиностроительным сталям для производства ответственных деталей машин, работающих при знакопеременных нагрузках в условиях низких температур (валы, шатуны, оси). Сталь содержит, мас.%: углерод 0,36 - 0,44; кремний 0,25 - 0,45; марганец 0,5 - 0,8; хром 0,85 - 1,50; титан 0,02 - 0,04; алюминий 0,01 - 0,05; бор 0,003 - 0,005; кальций 0,001 - 0,004; медь 0,2 - 0,6; никель 0,2 - 0,5; барий 0,01 - 0,04; железо - остальное, при этом отношение Cu/Mn + Ni = 0,15 - 0,75. Предлагаемая сталь при высоких значениях прочности, пластичности, усталостной прочности, прокаливаемости обладает повышенными показателями хладостойкости и обрабатываемости. 2 табл.

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, титан, алюминий, бор, кальций, железо, отличающаяся тем, что она дополнительно содержит медь, никель и барий при следующем соотношении компонентов, мас.%:

Углерод 0,36 - 0,44

Кремний 0,25 - 0,45

Марганец 0,5 - 0,8

Хром 0,85 - 1,50

Титан 0,02 - 0,04

Алюминий 0,01 - 0,05

Бор 0,003 - 0,005

Кальций 0,001 - 0,004

Медь 0,2 - 0,6

Никель 0,2 - 0,5

Барий 0,01 - 0,04

Железо Остальное

при этом выполняется соотношение

Cu / (Mn + Ni) = 0,15 - 0,75.

| Конструкционная сталь | 1986 |

|

SU1406207A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1992-06-22—Подача