1

Изобретение относится к резиновой, промышленности, в частности к разработке вулканизуемой резиновой смеси на основе карбоцепного каучука.

Известна вулканизуемая резиновая 5 смесь на основе карбоцепного каучука, включающая наполнитель - графит 1.

Однако известная вулканизуемая смесь обладает недостаточной скоростью вулканизации и резины из та- Ю кой смеси имеют низкие физико-механические свойства.

Цель изобретения состоит в увеличении скорости вулканизации смеси и повышении физико-механических свойств |5 резин из этой смеси.

Поставленная цель достигается тем, что вулканизуемая резиновая смесь на основе карбоцепного каучука содержит в качестве наполнителя графит, 20 предварительно обработанный в инертной среде при 700-1100 С в течение 30-120 мин, с удельной поверхностью 50-200 в количестве 20-200 вес.ч. на 100 вес.ч. каучука. Отсутствие25

кислорода при обработке графита необходимо для исключения его выгорания и воспламенения. Термообработка графитовых порсапков при 100-500° С. на воздухе, как показали испытания, или30

не оказьтает влияния на свойства резин, или приводит к их ухудшению. Термообработка графита при температуре выше 500°С приводит к его воспламенению, . Изобретение иллюстриру«тся примерами .

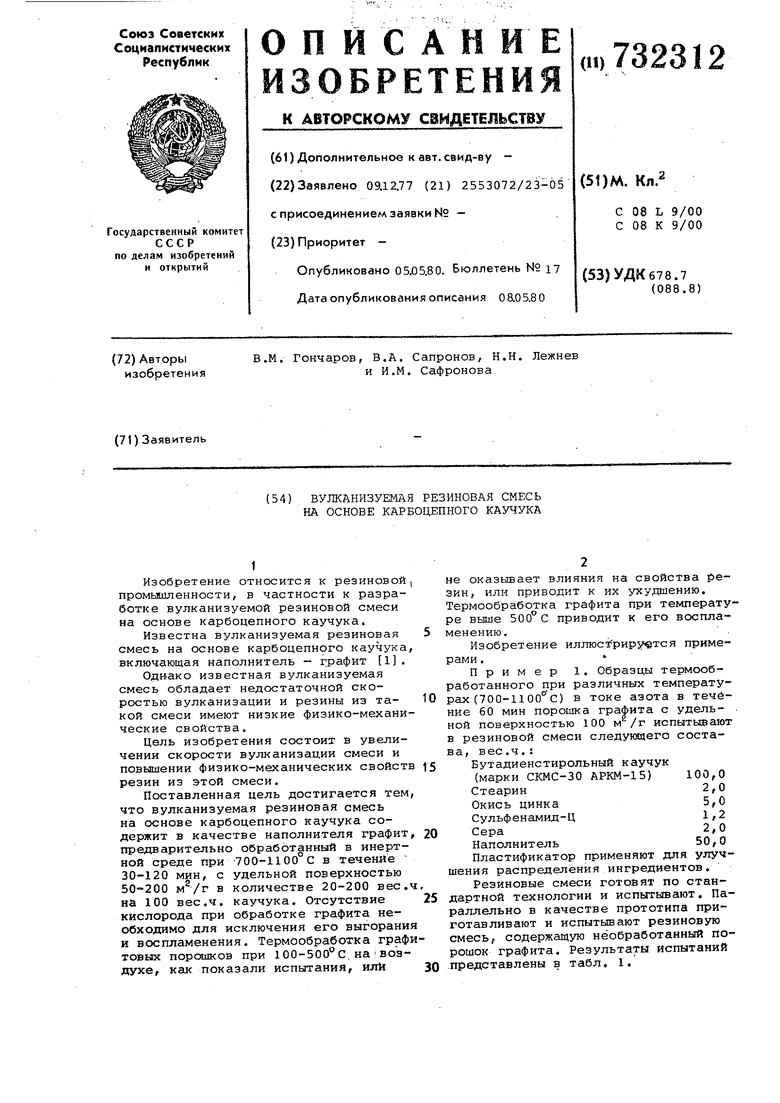

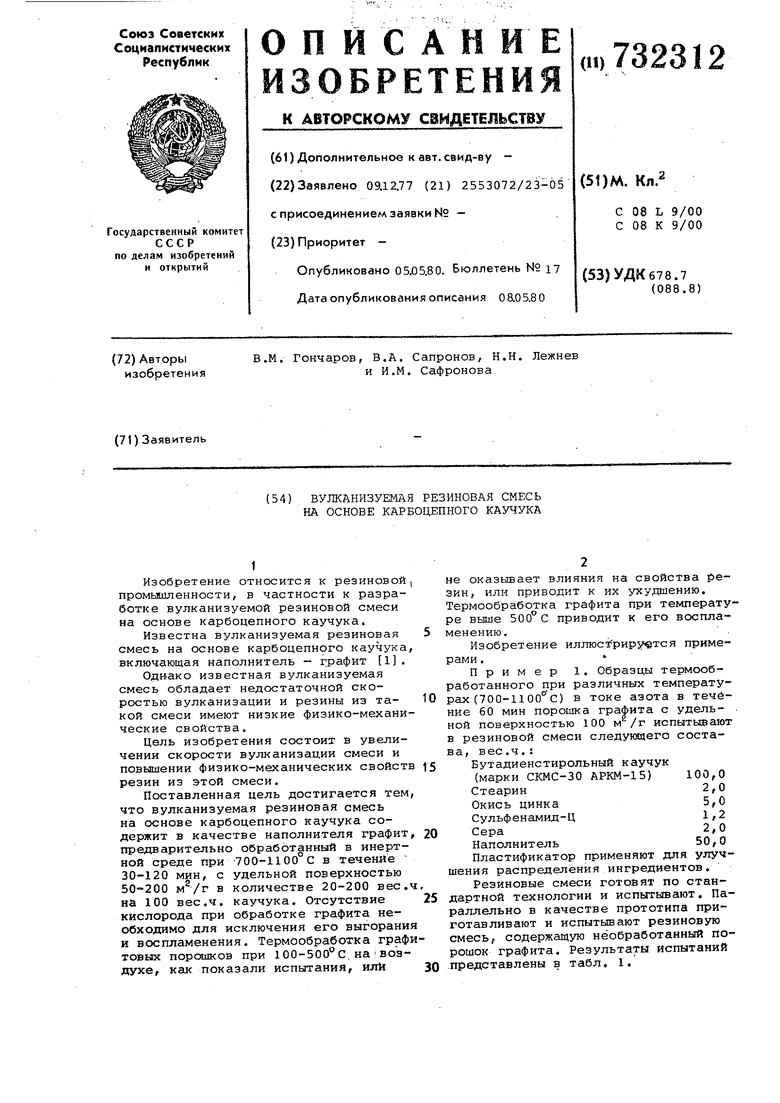

Пример 1. Образцы термообработанного при различных температурах (700-11 ) в токе азота в течение 60 мин порошка графита с удель- . ной поверхностью 100 м /г испытывают в резиновой смеси следующего состава, вес.4.

Бутадиенстирольный каучук (марки СКМС-30 АРКМ-15)100,0

Стеарин2,0

Окись цинка5,0

Сульфенамид-Ц1/2

Сера2,0

Наполнитель50,0

Пластификатор применяют для улучшения распределения ингредиентов.

Резиновые смеси готовят по стандартной технологии и испытьгвают. Параллельно в качестве прототипа приготавливают и испытывают резиновую смесь, содержащую необработанный порошок графита. Результаты испытаний .представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU753863A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU883088A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1043153A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1010082A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1014848A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU966096A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU1002317A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU727661A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ КАРбОцЕпНОгО КАучуКА | 1978 |

|

SU806702A1 |

Из табл. 1 видно, что лучшими физико-механическими свойствами при большей скорости вулканизации обладают резины с термообработанным наполнителем, причем ..оптимальными свойствами обладают резины с порошком графита, термообработанным при 900 С в течение 30-120 мин.

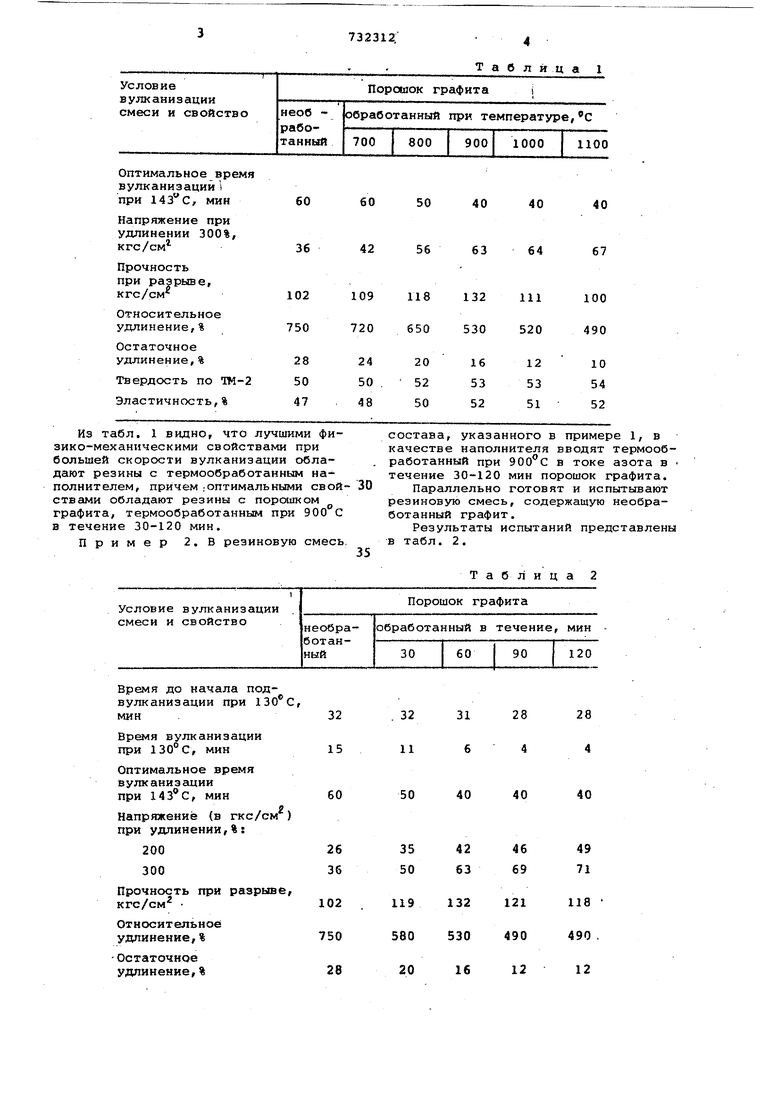

Пример 2. В резиновую смесь,

Время до начала подвулканизации при 13 С мин

Время вулканизации при 130°С, мин

Оптимальное время вулканизации при , мин

и

Напряжение (в гкс/см при удлинении,%:

200 300

Прочность при разрьюе кгс/см

Относительное удлинение,%

- Остаточное удлинение,%

состава, указанного в примере 1, в качестве наполнителя вводят термообработанный при в токе азота в течение 30-120 мин порошок графита.

Параллельно готовят и испытывают резиновую смесь, содержащую необработанный графит.

Результаты испытаний представлены в табл. 2.

Таблица 2

28 4

31 28

40

40 40

Твердость по Ш-2 при температуре,С

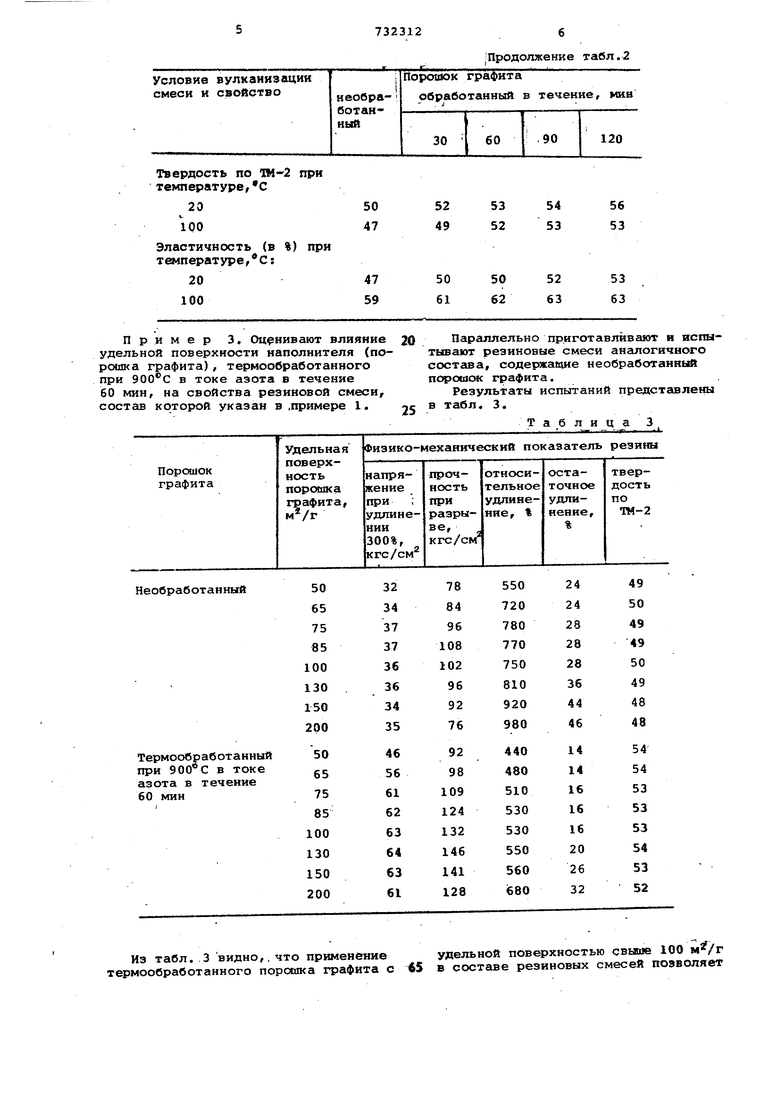

Пример 3. Оценивают влияние удельной поверхности иаполнителя (порошка графита), термообработанного при в токе азота в течение 60 мин, на свойства резиновой смеси, состав которой указан в .примере 1.

Из табл. 3 видно,, что применение термообработанного порошка графита с

Продолжение табл.2

Параллельно приготавливают и испытывают резиновые смеси аналогичного состава, содержащие необработанный порошок графита.

Результаты испытаний представлены в табл. 3.

Таблица 3

удельной поверхностью свыше 100 45 в составе резиновых смесей позволяет

получать резины на основе карбоцепных каучуков с высокой жесткостью и повышенной механической прочностью без использования в составе наполнителя активного технического углерода (сажи) .

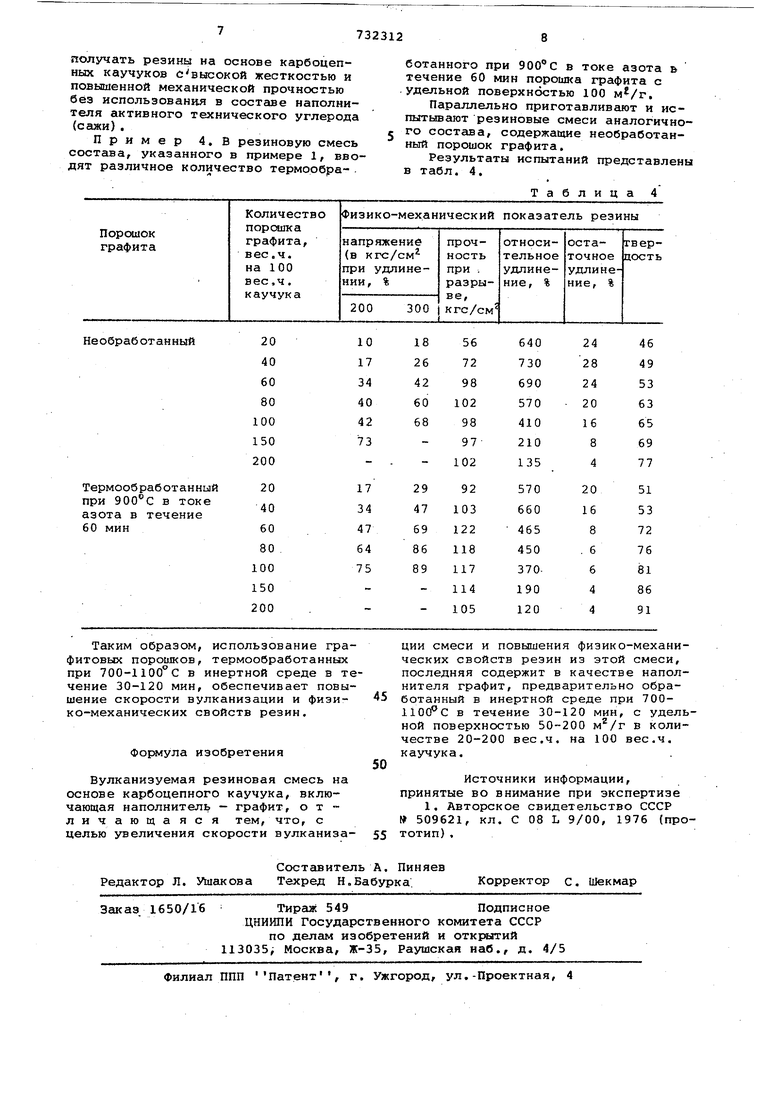

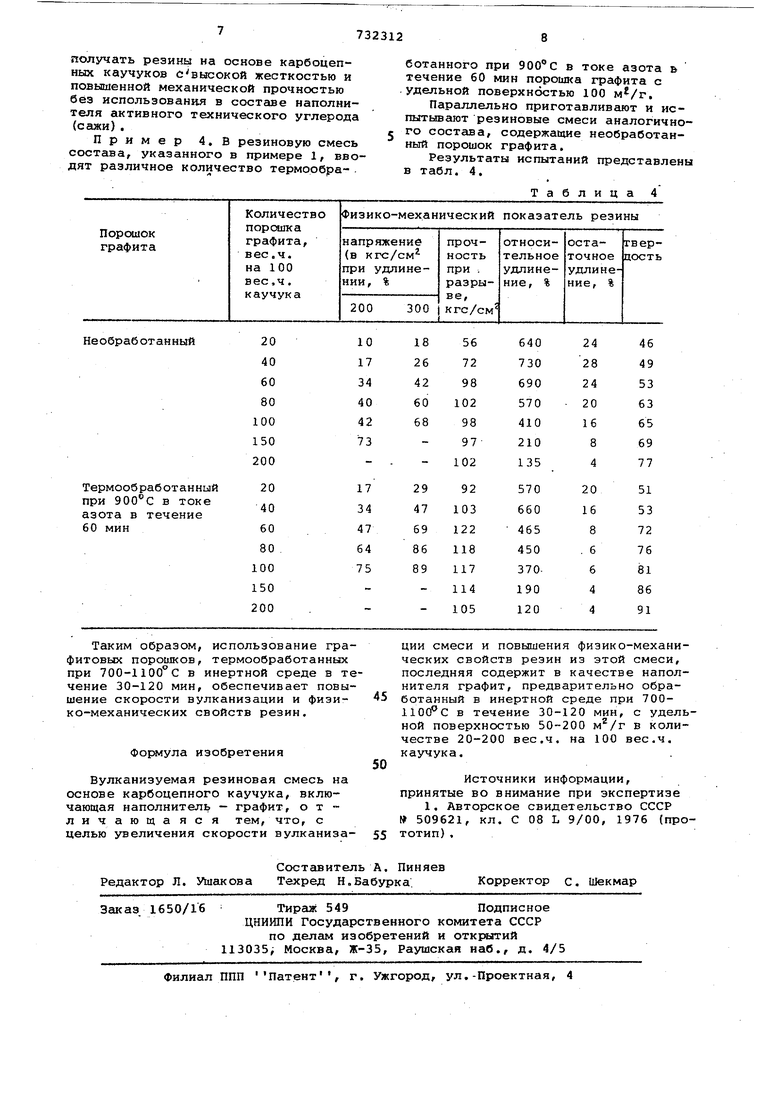

Пример 4.В резиновую смесь состава, указанного в примере 1, вводят различное количество терморбра-.

ботанного при в токе азота Б течение 60 мин порошка графита с удельной поверхностью 100 .

Параллельно приготавливают и испытьшают резиновые смеси аналогичного состава, содержащие необработанный порошок графита.

Результаты испытаний представлены в табл. 4.

Таблица 4

Авторы

Даты

1980-05-05—Публикация

1977-12-09—Подача