(54) УСТАНОВКА ДЛЯ РАЗОГРЕВА И ОБЖИГА ПОДИНЫ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2088697C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2104335C1 |

| Способ обжига алюминиевых электролизеров | 1990 |

|

SU1765261A1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНОЙ ФУТЕРОВКИ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2111289C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2100488C1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2370572C2 |

| Способ обжига подины алюминиевого электролизера | 1976 |

|

SU723006A1 |

| Способ обжига подины алюминиевого электролизера и быстросъемное устройство для его осуществления | 1989 |

|

SU1708934A1 |

| Способ подготовки к пуску на электролиз алюминиевого электролизера | 1975 |

|

SU659645A1 |

| Способ подготовки катода алюминиевого электролизера перед пуском | 1974 |

|

SU549510A1 |

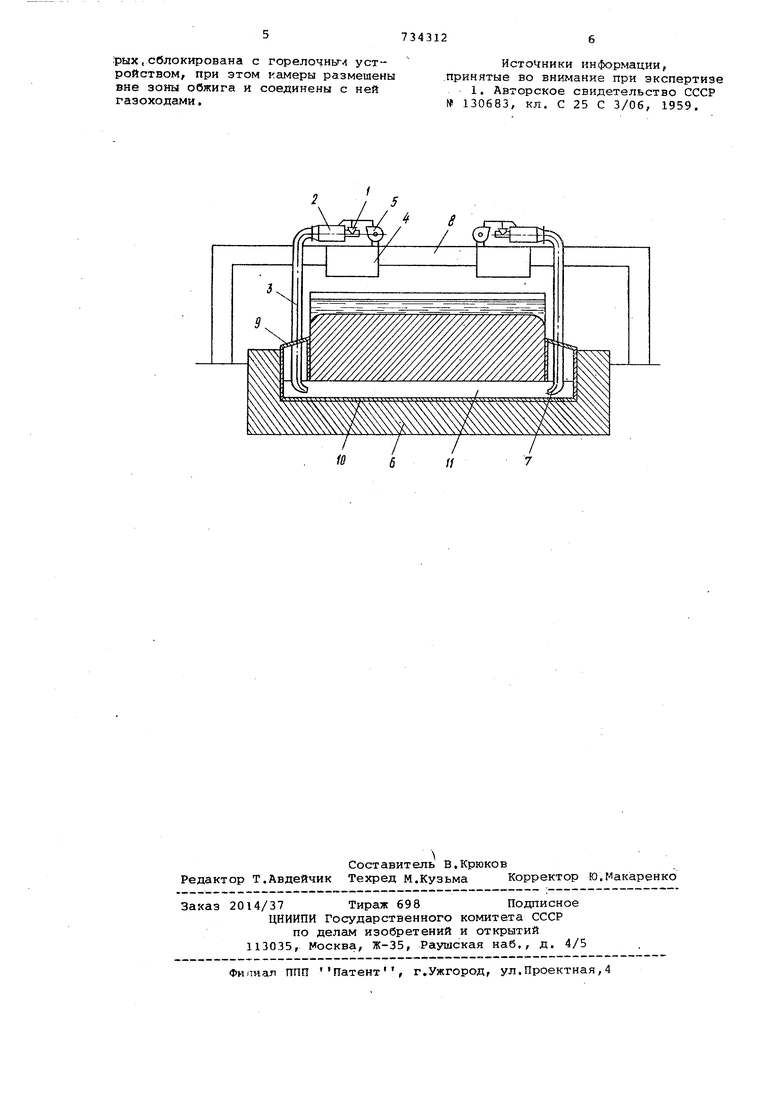

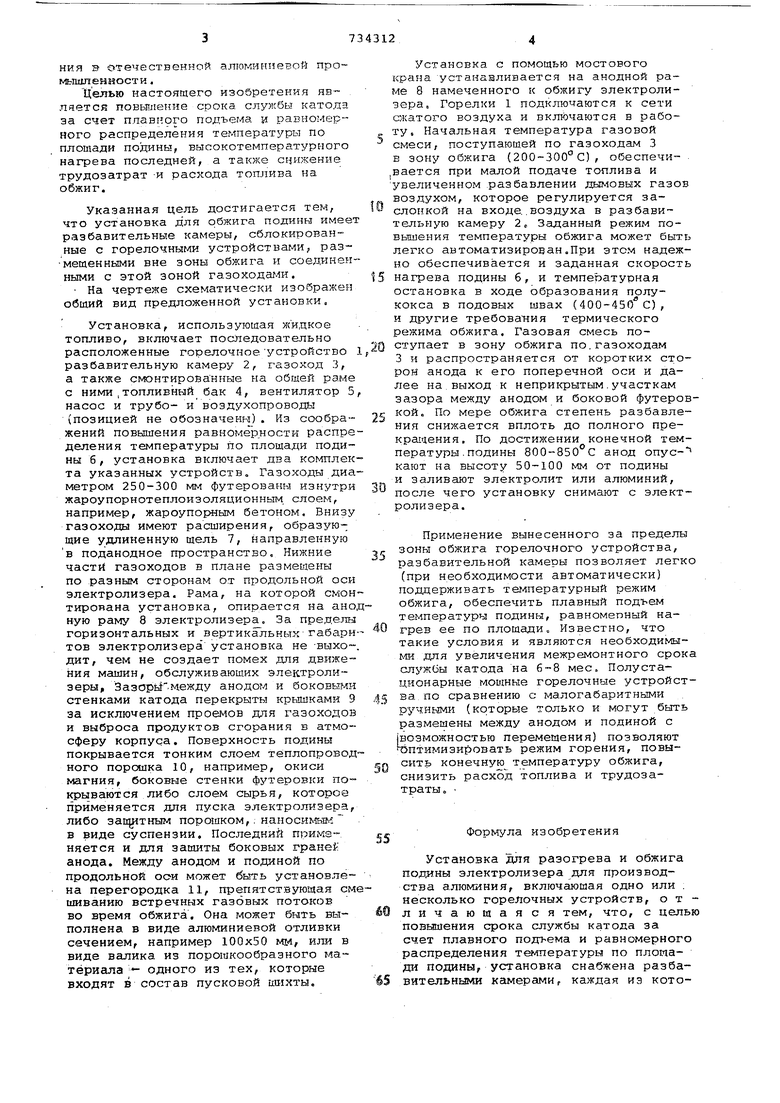

Изобретение относится к области электролитического производства алюминия и может быть использовано для разогрева катодного узла и обжига набивных швов подины электролизеров. Известна установка для разогрева и обжига подины электролизера для производст ва алюминия, включающая „„..„ .-одно или несколько горелочных устройств. Обжиг подины ведут сжиганием топлива в форсунках под анодом, т.е в пространстве между подиной и -анодо обеспечивая разогрев подины до 700750 0 1 . Применение известного технического решения малоэффективно ввиду ряда существенных недостатков. Поскольку обжиг ведется газопламенной смесью, наличие острого пламени в пространст ве между подиной и анодом вызывает чрезмерно высокую скорость нагрева верхних слоев подины, что снижает качество межблочных швов, вызывает термический изгиб подины, т.к. разность температур верхней и нижней ее граней составляет и более. Контакт пламени с подиной в одном месте продо.71жительностью более 10 ми вызывает трещинообразование от нера номерного нагрева. Эти недостатки в конечном счете отрицательно сказыВаются на сроке службы катода. Для обеспечения плавного ;разог рева подины требуется значительно снизить .теплопроизводительностъ одной горелки с соответствующим увеличением их числа (до 10 и более). Это требование может быть осуществлено (при значительном усложнении конструкции установки) с использованием газовы х горелбк. Жидкостные торелки более.сложны по конструкции и в эксплуатации, поэтому увеличение их чЪсла вообще ;Трудноосуществимо. Контроль за работой жидкостных горелок, закрытых крышками и анодом, затруднен настолько, что прекращение работы горелки обнаруживается с боль:шим запозданием, а подаваемое в горелку: топливо-растекается по подине, пропитывает межблочные швы, ухудшая их качество за счет растворения составляющих пека. Указанные недостатки способа предопределяют низкую эффективность и значительную сложность осуществления, в связи с чем обжиг сжиганием жидкого или газообразного топлива под анодом не нашел практического применения в отечественной алюминиевой промышленности . Целью настоящего изобретения является повышение срока службы катода за счет плавного подъема js равномерного распределения температуры по площади подины, высокотемпературного нагрева последней, а также снижение трудозатрат -и расхода топлива на обжиг. Указанная цель достигается тем, что установка для обжига подины имее разбавительные камеры, сблокированные с горелочными устройствами, размешенными вне зоны обжига и соединен ными с этой зоной газоходаг.га, На чертеже схематически изображен общий вид предложенной установки. Установка, использующая жидкое топливо, включает последоватешьно расположенные горелочноеустройство разбавительную камеру 2, газоход 3, а также смонтированные на общей раме с ними,топливный бак 4, вентилятор 5 насос и трубо- и воздухопроводы (позицией не обозначены). Из соображений повышения равног ёрности распре деления температуры по площади подины 6, установка включает два кo шлeк та указанных устройств. Газоходы диа метром 250-300 мм футерованы изнутри жароупорнотеплоизоляционным слоем, например, жароупорным бетоном. Внизу газоходы имеют расширения, образующие удлиненную щель 7, направленную в поданодное пространство. Нижние части газоходов в плане размещены по разным сторонам от продольной оси электролизера. Рама, на которой смон тирована установка, опирается на ано ную раму 8 электролизера. За пределы горизонтальных и вертикальнЕлх габари тов электролизера установка не -выходит, чем не создает помех для движения машин, обслуживающих электролизеры, ЗазорЫмежду анодогл и боковыми стенками катода перекрыты крышками 9 за исключением проемов для газоходов и выброса продуктов сгорания в атмосферу корпуса. Поверхность подины покрывается тонким слоем те:плопровод ного порошка 10, например, окиси магния, боковые стенки футеровки по™ крь1ваются либо слоем сырья, которое применяется для пуска электролизера, либо заи итным порошком,. наносикжл. в виде суспензии. Последний прима™, няется и для зашиты боковых гране -: анода. Между анодом и подиной по продольной ООН может быть установлена перегородка 11, препятствующая см шиванию встречных газовых потоков во время обжига. Она может быть выполнена в виде алюминиевой отливки сечением, например 100x50 мм, или в виде валика из порошкообразного матёриёша - одного из тех, которые входят в состав пусковой шихты. Установка с помощью мостового крана устанавливается на анодной раме 8 намеченного к обжигу электролизера. Горелки 1 подключаются к сети сжатого воздуха и включаются в работу. Начальная температура газовой смеси, поступающей по газоходам 3 в зону обжига (200-300°С), обеспечиВается при малой подаче топлива и увеличенном разбавлении дымовых газов воздухом, которое регулируется заслонкой на входе, .воздуха в разбавительную камеру 2, Заданный режим повышения температуры обжига может быть легко автоматизирован„При этом надежно обеспечивается и заданная скорость нагрева подины б, и темпеЪатурная остановка в ходе образования полукокса в подовых швах (400-450 С), и другие требования термического режима обжига. Газовая смесь поступает в зону обжига по.газоходам 3 и распространяется от коротких ст;ороя анода к его поперечной оси и далее на,выход к неприкрытым.участкам зазора между анодом и боковой футеровкой. По мере обжига степень разбавления снижается вплоть до полного прекращения. По достижении конечной температуры .подины 800-850°С анод опус- кают на высоту 50-100 мм от подины и заливают электролит или алюминий, после чего установку снимают с электролизера. Применение вынесенного за пределы зоны обжига горелочного устройства, разбавительной камеры позволяет легко (при необходимости автоматически) поддерживать теглпературный режим обжига, обеспечить плавный подъем температуры подины, равномепный нагрев ее по площади. Известно, что такие условия и являются необходимыми ,для увеличения межремонтного срока службы катода на 6-8 мес. Полустационарные мощные горелочные устройства по сравнению с малогабаритными ручными (которые только и могут быть размещены между анодом и подиной с (ВОЗМОЖНОСТЬЮ перемещения) позволяют Т птимизировать режим горения, повысить конечную температуру обжига, снизить расход топлива и трудозатраты, Формула изобретения Установка для разогрева и обжига подины электролизера для производства алюминия, включающая одно или : несколько горелочных устройств, отличающаяся тем, что, с целью повышения срока службы катода за счет плавного подъема и равномерного распределения температуры по площади подины, установка снабжена разбавительными камерами, каждая из кото.ых(Сблокирована с горелочньгл устройством, при этом камеры размещены вне зоны обжига и соединены с ней газоходами.

Исто 1ники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-15—Публикация

1978-02-14—Подача