Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия и может быть использовано для разогрева футеровки катодного кожуха, анода и обжига набивных межблочных швов углеродной подины электролизера.

Известно техническое решение, согласно которому нагрев футеровки и обжиг подины алюминиевого электролизера осуществляют в процессе сжигания топлива путем подвода форсунок непосредственно под анод во время монтажных работ [1]

При использовании указанного изобретения отмечается неравномерное распределение тепла по подине, низкое качество межблочных швов и загрязнение атмосферы электролизного корпуса значительным количеством смолистых веществ, выделяющихся вследствие коксования набоечной углеродной массы.

Известно также устройство для разогрева и обжига электролизера, содержащее несколько форсунок, сблокированных с разбавительными камерами, размещенными вне зоны обжига и соединенными с ней трубопроводами [2]

Недостатком этого устройства также является увеличение градиентов температур по зонам подины, отрицательно влияющее на ее стойкость при эксплуатации электролизера, и повышение содержания смолистых веществ в окружающем воздухе.

Задача предлагаемого технического решения устранить указанные недостатки, то есть улучшить режим обжига подин, повысить срок службы электролизеров и сжечь смолистые вещества, выделяющиеся при коксовании межблочных швов.

Поставленная задача решается тем, что в устройстве, содержащем трубчатый корпус в виде колена и размещенную в его верхней части форсунку, предусмотрен воздухопровод для перераспределения тепла по подине и сжигания газов коксования, подсоединенный к корпусу соосно с его нижней горизонтальной частью, при этом внутренний диаметр выпускного отверстия корпуса, равный 0,25-0,40 глубины шахты электролизера, больше внутреннего диаметра воздухопровода в 8-33 раза.

При внутреннем диаметре выпускного отверстия корпуса меньшем 0,25 глубины шахты электролизера происходит слишком высокий нагрев нижней части корпуса и прилегающей к ней зоны подины. В случае увеличения этого размера более 0,4 глубины шахты, затраты, связанные с изготовлением и обслуживанием устройства, чрезмерно возрастают. Если внутренний диаметр воздухопровода уменьшен по отношению к внутреннему диаметру выпускного отверстия корпуса более, чем в 33 раза, то происходит снижение равномерности распределения температуры по подине. Когда же отношение вышеуказанных диаметров меньше 8, отмечается, наряду с бесполезным ростом расхода сжатого воздуха, заметное увеличение тепловых потерь вследствие интенсивной эвакуации тепла из шахты электролизера.

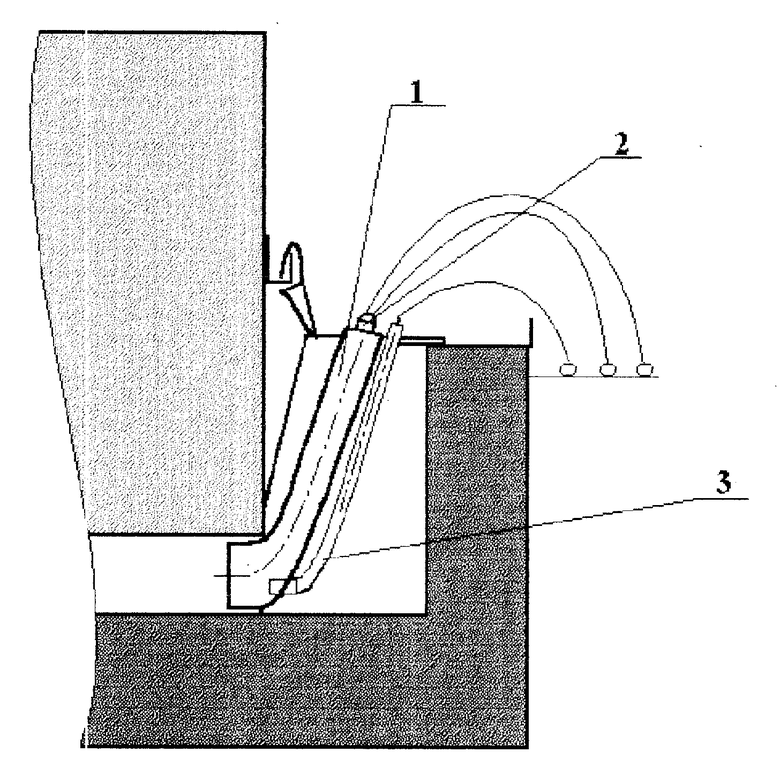

На чертеже изображено предлагаемое устройство и его схематическое расположение на электролизере.

Устройство для обжига подины электролизера содержит трубчатый корпус 1, размещенную на его верхней части форсунку 2 и подсоединенный к корпусу соосно с его нижней горизонтальной частью воздухопровод 3.

Между продольными гранями самообжигающего анода и шахты электролизера с верхним токопроводом на силу тока 156кА (типа С-8БМ) с каждой стороны установлено по пять жидкотопливных устройств для обжига подины. В каналы включенных в работу форсунок 2 подают воздух, сжатый до 0,5-4,0 атм, что обуславливает нагнетание солярки по топливному каналу к выпускному концу форсунки, причем обеспечивается полное сгорание топлива. Нагретые газы из корпуса 1 устройства поступают в шахту электролизера и постепенно в течении 68 ч нагревают подину до температуры 750-850oC. Внутренний диаметр выпускного отверстия корпуса равен 170 мм, а внутренний диаметр воздухопровода 3 12 мм. По воздухопроводу подают воздух, сжатый не более 4,0 атм, при этом происходит значительное снижение температуры в нижней части корпуса и прилегающей к ней зоне подины, но повышается температура в противоположной зоне подины, то есть уменьшаются градиенты температур по всему объему углеродного слоя.

Использование заявляемого устройства дает по сравнению с прототипом следующие преимущества. За счет сокращения тепловых потерь расход топлива уменьшается в 1,5-2,0 раза. В результате повышения равномерности распределения температуры коэффициента полезного действия устройства, обеспечивающего сжигание смолистых веществ (разложение бенз/а/пирена), улучшается качество межблочных швов и повышается стойкость подин. Внедрение предложенного технического решения позволит увеличить срок службы электролизеров на 4-6 месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2104335C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНОЙ ФУТЕРОВКИ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2111289C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2088697C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| СПОСОБ ОБЖИГА И ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 1996 |

|

RU2106434C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

Использование: изобретение относится к области цветной металлургии и может быть использовано для разогрева футеровки катодного кожуха, анода и обжига набивных межблочных швов углеродной подины электролизера. Сущность изобретения: устройство представляет собой трубчатый корпус в виде колена, в верхней части которого размещена форсунка. Для перераспределения тепла по подлине и сжигания газов коксования к корпусу соосно с его нижней горизонтальной частью подсоединен воздухопровод, при этом внутренний диаметр выпускного отверстия корпуса, равный 0,25-40 глубины шахты электролизера, больше внутреннего диаметра воздухопровода в 8-33 раза. 1 ил.

Устройство для обжига подины алюминиевого электролизера, содержащее трубчатый корпус в виде колена и размещенную в его верхней части форсунку, отличающееся тем, что устройство снабжено воздухопроводом для перераспределения тепла по подине и сжигания газов коксования, подсоединенным к корпусу соосно с его нижней горизонтальной частью, при этом внутренний диаметр выпускного отверстия корпуса, равный 0,25 0,40 глубины шахты электролизера, больше внутреннего диаметра воздухопровода в 8 33 раза.

| RU, авторское свидетельство, 734312, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| RU, авторское свидетельство, 130683, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-12-27—Публикация

1996-06-18—Подача