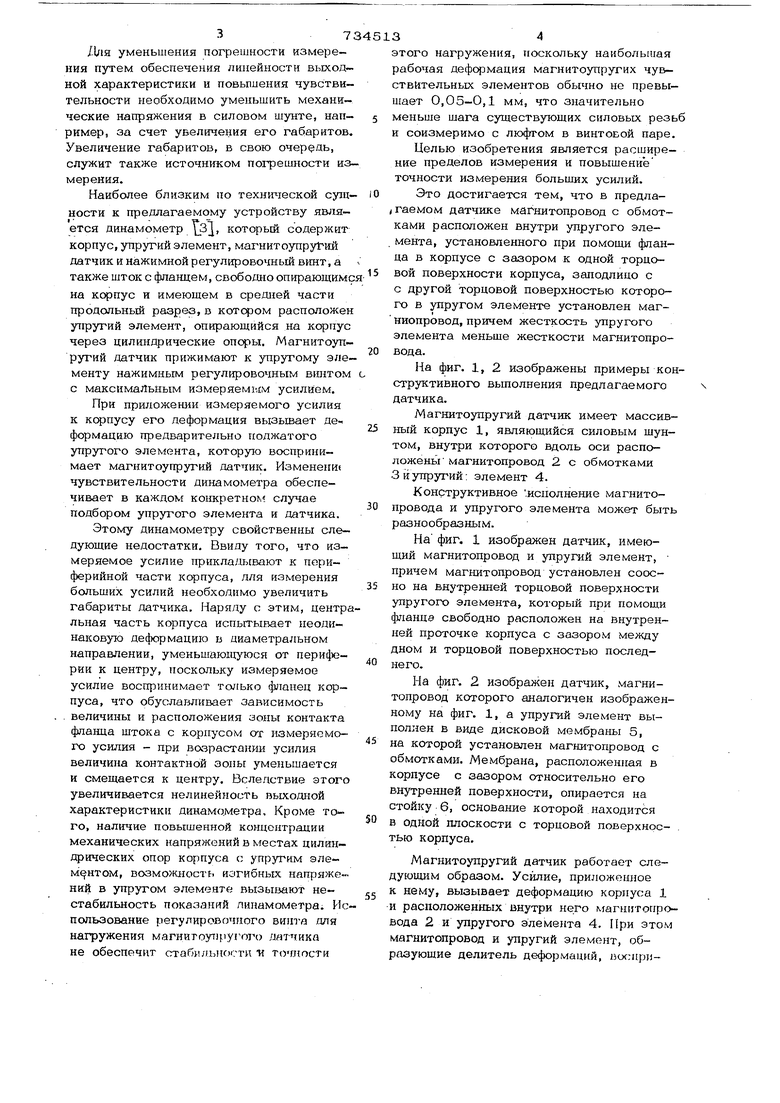

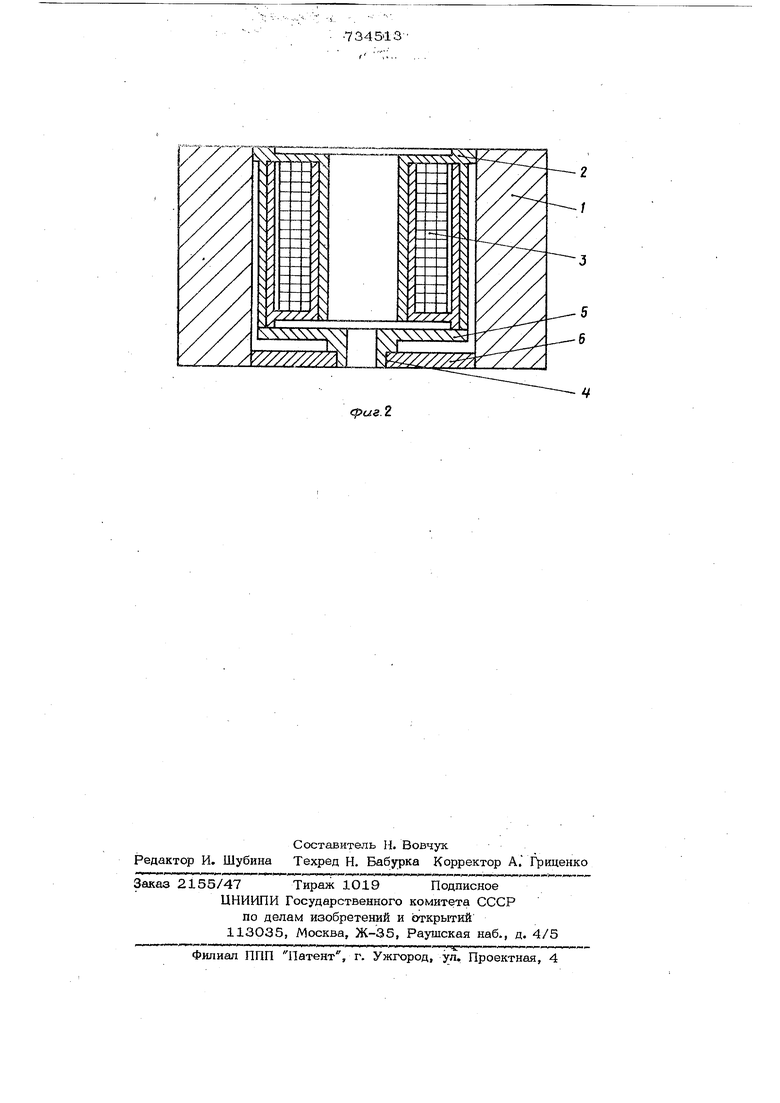

Изобретение относится к конструкции силоизмерительных датчиков, принцип действия которых основан на явлении ма нитной упругости, и может быть использовано в системах автоматического контроля и регулирования преимущественно больших усилий. Благодаря своей простоте, надежности и хсчэошей работоспособности в тяжеглых производственных условиях, наприме в литейньк и прокатных цехах, магнитоупругие датчики нашли широкое распостранение. Известен магнитоупругий датчик, маг нитопровод которого, воспринимающий часть измеряемой нагрузки, запрессован в стальной корпус jlj . Магнитопровод этого датчика собран из пластин электро технической стали. Ввиду различия температурных коэффициентов линейного расширения материалов корпуса и магнитопровода при колебаниях температуры значительно возрастает температурная пог- решность датчика, что отрицательно сказывается на точности измерения. Известей магнитоупругий датчик для измерения давления металла на валки прокатного стана |2 , содержащий магнитопровод с обмотками и силовой шунт, выполненный в виде массивного корпуса, в котором размещен магнитопровод. Корпус имеет основание и крышку. Кроме того, датчик снабжен двумя металлическими Пластинами, твердость материала которых. превышает твердость материалов магнито- провода и корпуса, причем одна из них расположена между основанием корпуса и тсрцом магнитопровода, а другая - между крышкой корпуса и другим маг нитопровода. Под воздействием нагрузки магнитопровод и шунт подвергаются деформации. При этом о величине нагрузки судят по электрическому сигналу, соответствующему деформации, так как последняя вызывает изменение намагниченности магнитапровода датчика. ZUiH уменьшения погрешности измерения путем обеспечения линейности выходной характеристики и повьпления чувствительности необходимо уменьшить механические напряжения в силовом шунте, нап- ример, за счет увеличения его габаритов Увеличение габаритов, в свою очередь, служит также источником погрешности из мерения. Наиболее близким по технической суш ности к предлагаемому устройству является динамометр 3, который содержит корпус, упругий элемент, магнитоупру ий датчик и нажимной регулировочный винт, а также шток с фланцем, свободно опирающим на корпус и имеющем в средней части продольньй разрез, в котфом расположен упругий элемент, опирающийся на корпус через цилиндрические опоры. Магнитоупругий датчик прижимают к упругому эле менту нажимным регулировочным винтом с максимальным измеряемым усилием. При приложении измеряемого усилия к корпусу его деформация вызьшает деформацию предварительно поджатого упругого элемента, которую воспринимает магнитоупругий датчик. Изменени чувствительности динамометра обеспечивает в каждом конкретном случае подбором упругого элемента и датчика. Этому динамометру свойственны следующие недостатки. Ввиду того, что измеряемое усилие прикладывают к периферийной части корпуса, для измерения больших усилий необходимо увеличить габариты датчика. Наряду с этим, центр льная часть корпуса испытывает }1еодинаковую деформацию в диаметральном направлении, уменьшающуюся от пери4хгрии к центру, поскольку измеряемое усилие воспринимает только эланец корпуса, что обуславливает зависимость . величины и расположения зоны контакта фланца штока с корпусом от измеряемого усилия - при возрастании усилия величина контактной зоны уменьшается и смещается к центру. Вследствие этого увеличивается нелинейность выходной характеристики динамометра. Кроме того, наличие повышенной концентрации механических напряжений в местах цилиндрических опор корпуса с упругим элем нтом, возможность иэгибных напряжений Б упругом элементе вызы1зают нестабильность показаний динамометра; Ис пользование регулировочного виптя для нагружения магнитоупругого датчика не обеспечит стабильности И точности этого нагружения, поскольку наибольшая рабочая деформация магнитоупругих чувствительных элементов обычно не превышает 0,05-0,1 мм, что значительно меньию шага существующих силовых резьб и соизмеримо с люфтом в винтовой паре. Целью изобретения является расширение пределов измерения и повышение точности измерения больших усилий. Это достигается тем, что в предлагаемом датчике магнитопровод с обмотками расположен внутри упругого элемента, установленного при помощи фланца в корпусе с зазором к одной торцовой поверхности корпуса, заподлицо с с другой торцовой поверхностью которого в упругом элементе установлен магниоировод, причем жесткость упругого элемента меньше жесткости магнитопровода. На фиг. 1, 2 изображены примеры конструктивного выполнения предлагаемого датчика. Магнитоупругий датчик имеет массивный корпус 1, являющийся силовым шунтом, внутри которого вдоль оси расположены магнитопровод 2 с обмотками 3 и упругий: элемент 4. Конструктивное .исполнение магнитопровод а и упругого элемента может быть разнообразным. На фиг. 1 изображен датчик, имеющий магнитопровод и упругий элемент, причем магнитопровод установлен соосно на внутренней торцовой поверхности упругого элемента, который при помощи фланце свободно расположен на внутренней проточке корпуса с зазором между дном и торцовой поверхностью последнего. На фиг. 2 изображен датчик, магнитопровод которого аналогичен изображенному на фиг. 1, а упругий элемент выполнен в виде дисковой мембраны 5, на которой установлен магнитопровод с обмотками. Мембрана, расположенная в корпусе с зазором относительно его внутренней поверхности, опирается на стойку 6, основание которой находится в одной плоскости с торцовой поверхностью корпуса. Магнитоупругий датчик работает следующим образом. Усилие, приложенное к нему, вызывает деформацию корпуса 1 и расположенных внутри него магнитопровода 2 и упругого элемента 4. Нри этом магнитопровод и упругий элемент, образующие делитель деформаций, вос:принимают только часть усилия, так. как нагрузка распределяется между корпусосиловым шунтом и последними пропорциально площади их поперечного сечения. Кроме того, так как жесткость упругого элемента 4 меньше жесткости магнитопровода 2, механические напряжения, а, соответственно, и деформация возникающие под воздействием измеряемого усилия, в магнитопроводе меньше, чем в упругом элементе. Деформация магнитопровода 2 приводит к появлению электрического сигнала в обмотке 3, по величине которого определяют измеряейое усилие.

Использование предлагаемого датчик в системах автоматического контроля и регулирования больших усилий, возникающих, например, при взвешивании металла в процессе его разливки или при его прокатке, благодаря повышению точности измерения обеспечит эффективность контроля, и , соответственно, повышение качества конечного продукта.

Формула изобретения

Магнитоупругий датчик усилий, содержащий корпус, магнитопровод с обмотками

и упругий элемент, отличающийся тем, что, с целью повышения точfiocTH измерения, магнитопровод с обмотками расположен внутри упругого элемента, установленного при помощи

фланца в корпусе с зазором к одной торцовой поверхности Kopnycaj заподлицо с другой торцовой поверхностью которого в упругом элементе установлен магннто- провод, причем жесткость упругого эле мента меньше жесткости магнитопровода.

Источники информации, принятые во внимание при экспертизе

1.Шевченко Г. И. Магнитоанизотропные дaтчикиf Энергия, 1967.

2.Авторское свидетельство СССР № 297881, кл. Q О1 L 1/12, 197О.

3.Авторское свидетельство СССР N9 228991, кл. q О1 L 1/12, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитоупругий датчик усилий | 1985 |

|

SU1323873A1 |

| Динамометр | 1977 |

|

SU690332A1 |

| Магнитоэлектрический динамометр | 1980 |

|

SU892240A1 |

| Магнитоупругий датчик давления | 1982 |

|

SU1111041A1 |

| Магнитоупругий датчик растягивающих усилий | 1983 |

|

SU1383115A2 |

| Магнитоупругий дифференциальный дина-MOMETP | 1980 |

|

SU847081A1 |

| Динамометр | 1981 |

|

SU1006941A1 |

| Магнитоупругий датчик | 1980 |

|

SU924526A1 |

| Магнитоэлектрический динамометр | 1982 |

|

SU1087785A1 |

| Магнитоупругий датчик | 1981 |

|

SU993055A1 |

1

tpui.J

Авторы

Даты

1980-05-15—Публикация

1978-03-01—Подача