I

Изобретение относится к способам изготовления слоистого стекла.

Известен способ изготовления многослойного стекла путем выдержки заготовки в вакуумной камере с одновременным нагревом до размягчения промежуточного термопластичного слоя и окончательного склеивания заготовки, причем в вакуумной камере дополнительно производят отсос воздуха по краям заготовки 1.

STOT способ не обеспечивает высокого качества изготовления многослойного стекла с промежуточным слоем из поливинилбутираля.

Цель изобретения - повь1шение качества при изготовлении многослойного стекла с промежуточным слоем из поливинилбутираля.

Достигается цель тем, что в способе изготовления многослойного стекла путем сборки комплекта, нагрева и выдержки при этой температуре с одновременным прикладыванием давлений к плоскостям комплекта и его торцам, давление прикладываемое к торцам, превышает атмосферное, а перепад давлений между плоскостями комплекта и его торцами поддерживают 0,14-1,05 кг/см 2.

При осуществлении способа предпочтительно во время первоначального нагрева комплекта поддерживать регулируемый перепад давлений, в то время как давление, прикладываемое к плоскостям листов, поJ вышается. Перепад давлений поддфживается также тогда, когда комплект достигает своей максимальной температуры, а также в течение периода, когда комплект подвергается действию полного давления, действующего на плоскости листового стекла. 10. Перепад давлений предпочтительно поддерживать до тех пор, пока комплект окончательно охладится, а давление уменьшать для того, чтобы обеспечить полное соединение листов стекла и промежуточного слоя.

Однако перепад давлений можно создавать только в течейие части процесса скрепления, например, в период, когда комплект подвергается воздействию максимальной температуры и давления.

При осуществлении способа можно в те20 чение этапа полного соединения создавать изменяющийся перепад давлений, начиная, например, с небольшого перепада давлений в начале цикла, при этом увеличение перепада давлений производится постепенно в

процессе всего цикла до максимальной величины в конце цикла соединения. Это позволяет свести до минимума количество вьь давливаемого между кромками лйстов внутреннего слоя, уменьшая тем самым образующийся заклинивающий эффект.

Согласно предложенному способу многослойное стекло можно изготавливать в два этапа. На первом этапе осуществляют сборку комплекта, нагрев до температуры, при которой происходит частичное размягчение пластика, в то время как к незащищенной периферии промежуточного слоя прикладывают давление ниже атмосферного с целью удаления воздуха из промежуточного слоя. На втором этапе комплект нагревают до более высокой температуры и создают соответствующий перепад давлений в течение, по крайней мере, части периода, при котором происходит соединение листов между собой.

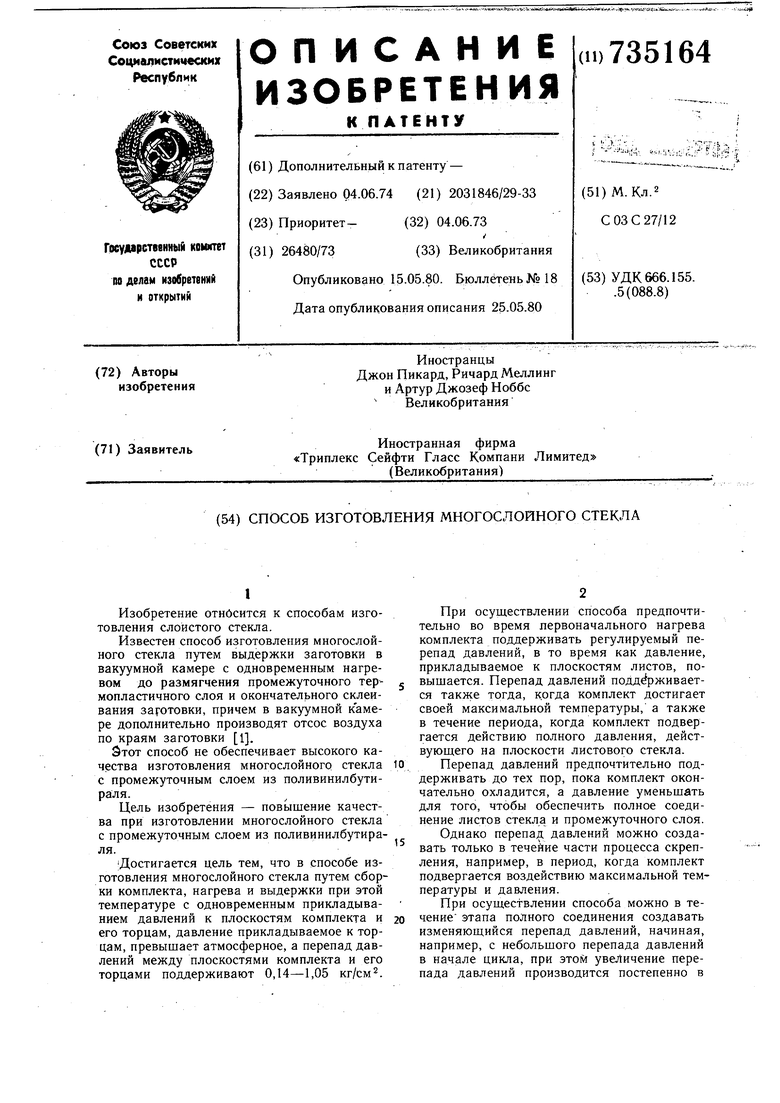

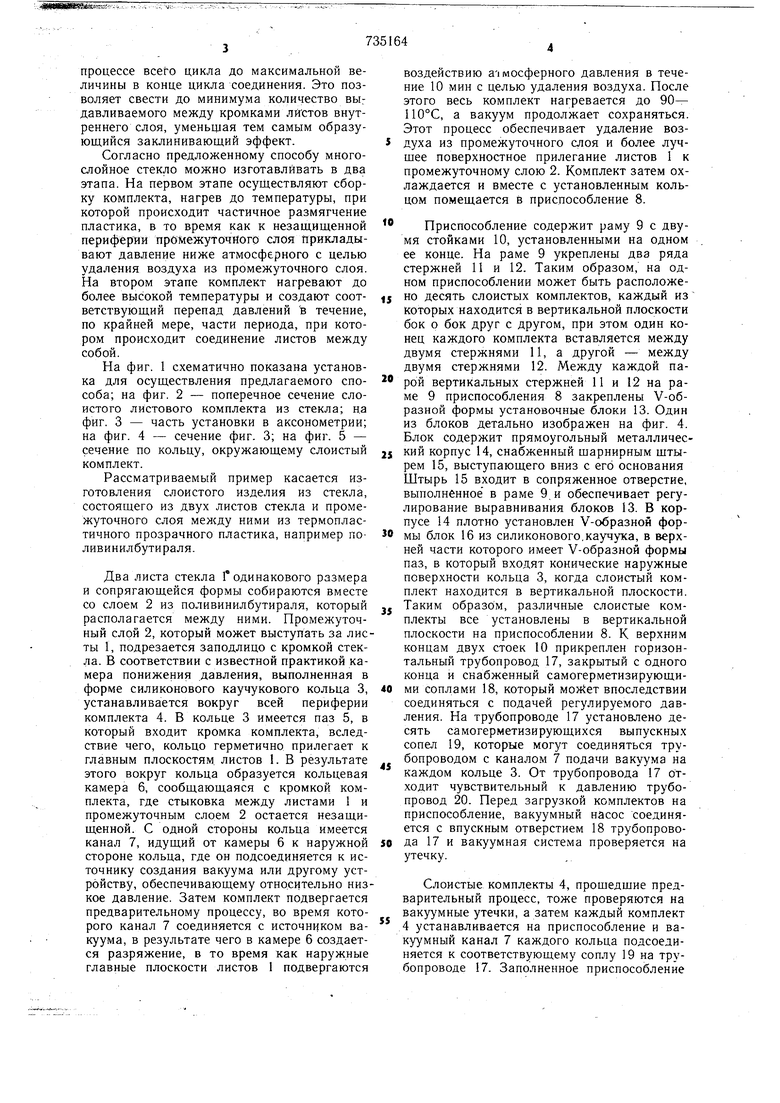

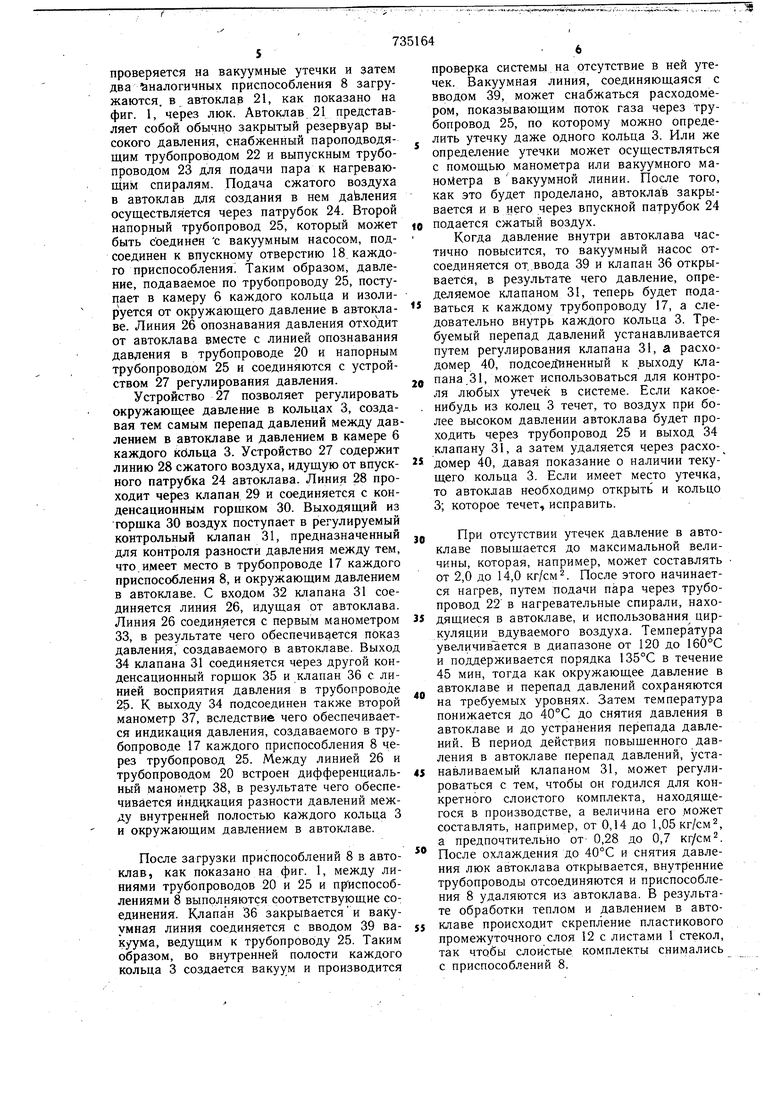

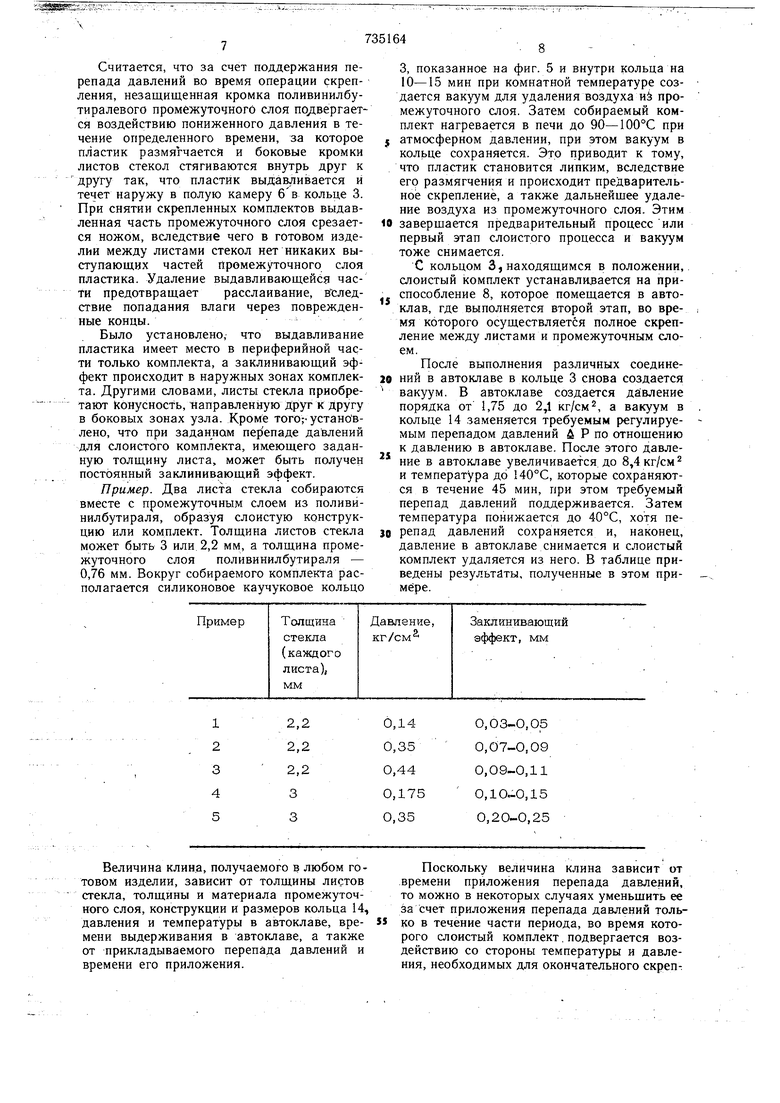

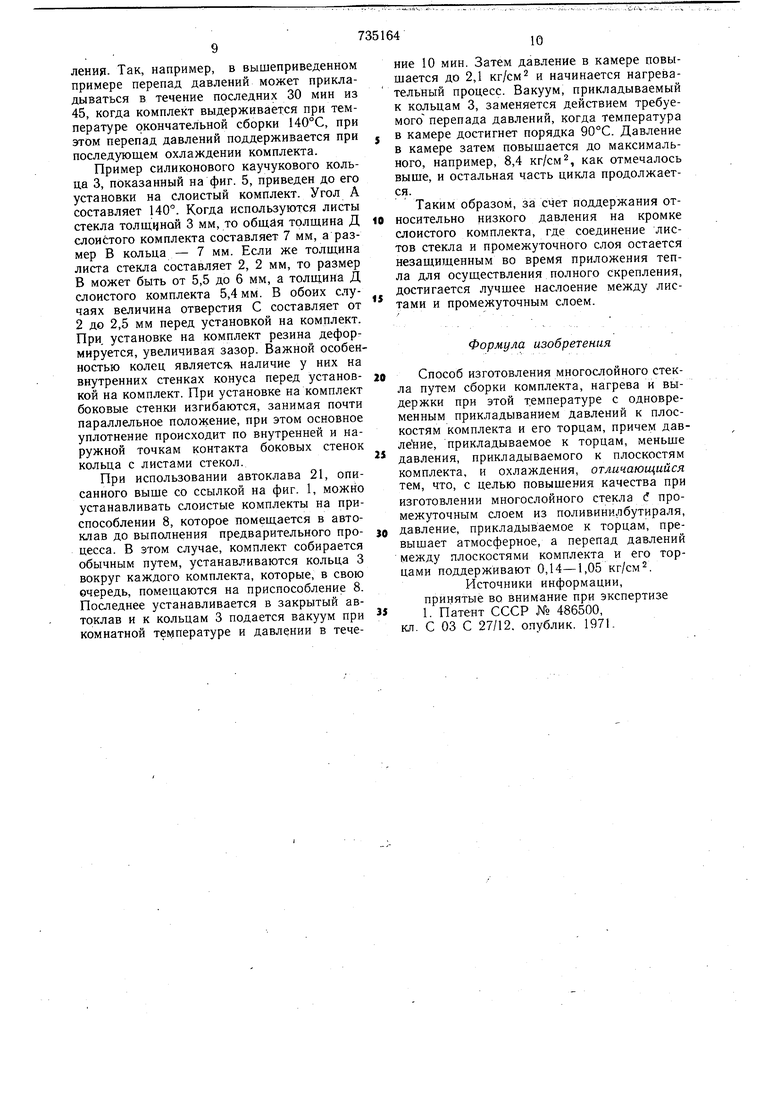

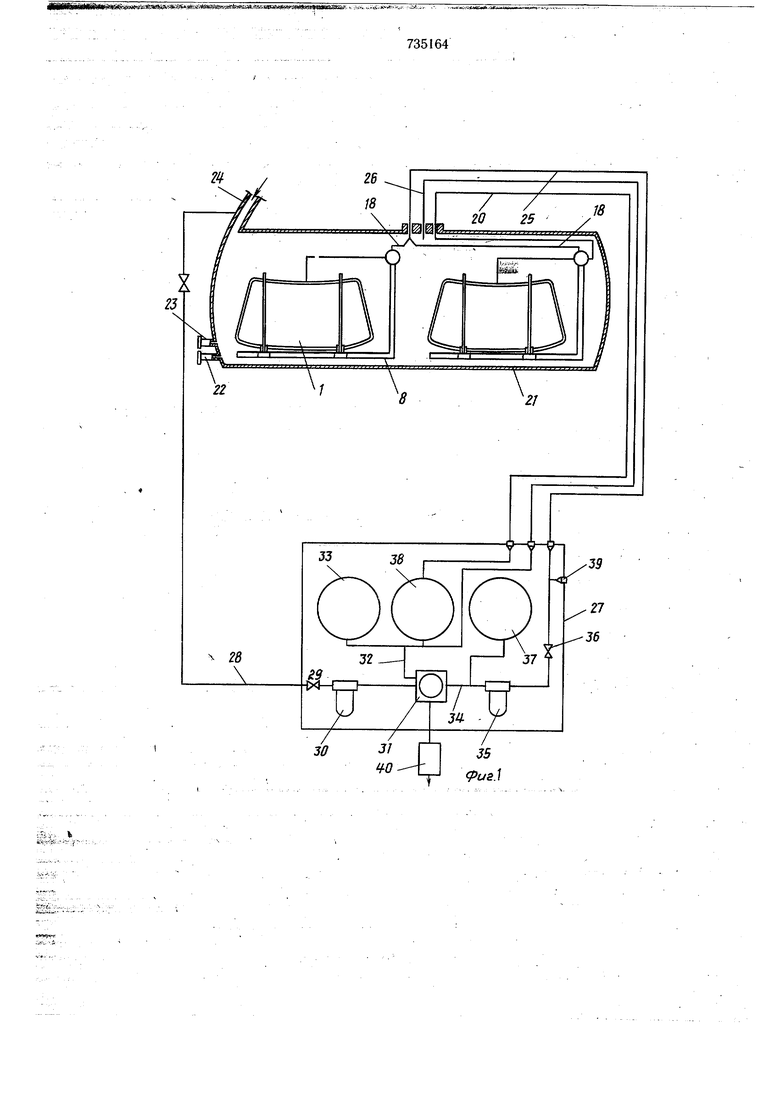

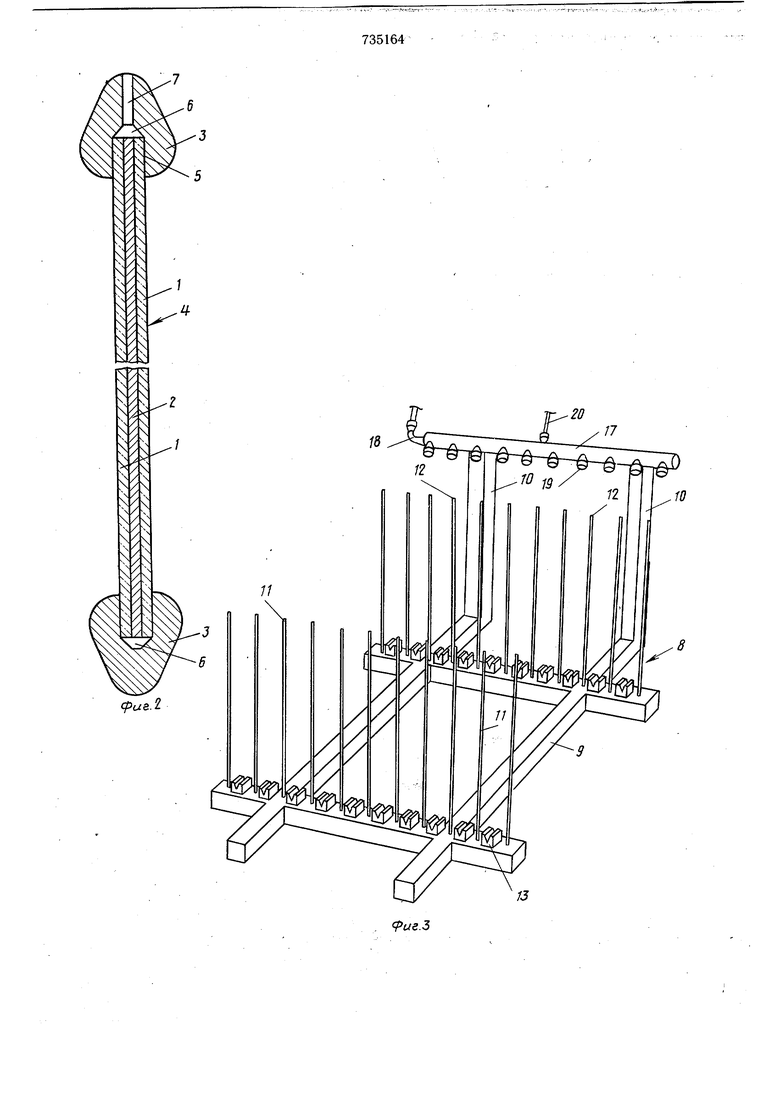

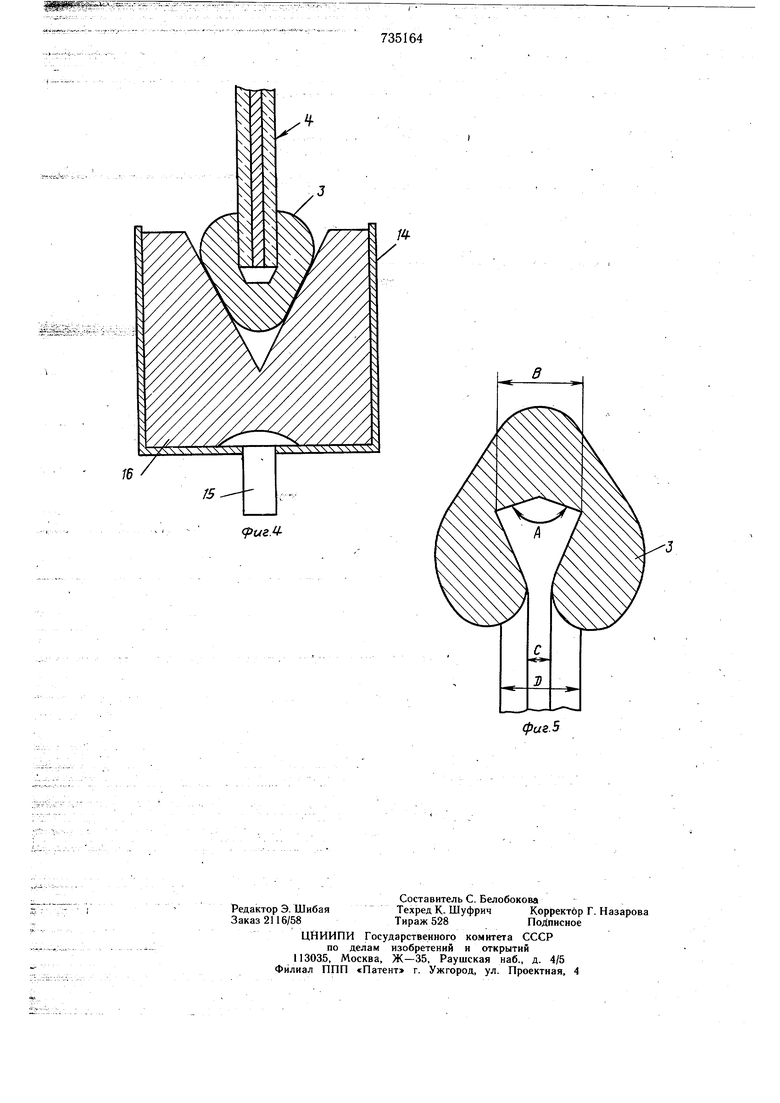

На фиг. 1 схематично показана установка для осуществления предлагаемого способа; на фиг. 2 - поперечное сечение слоистого листового комплекта из стекла; на фиг. 3 - часть установки в аксонометрии; на фиг. 4 - сечение фиг. 3; на фиг. 5 - сечение по кольцу, окружающему слоистый комплект.

Рассматриваемый пример касается изготовления слоистого изделия из стекла, состоящего из двух листов стекла и промежуточного слоя между ними из термопластичного прозрачного пластика, например поливинилбутираля.

Два листа стекла Г одинакового размера и сопрягающейся формы собираются вместе со слоем 2 из поливинилбутираля, который располагается между ними. Промежуточный слой 2, который может выступать за листы 1, подрезается заподлицо с кромкой стекла. В соответствии с известной практикой камера понижения давления, выполненная в форме силиконового каучукового кольца 3, устанавливается вокруг всей периферии комплекта 4. В кольце 3 имеется паз 5, в который входит кромка комплекта, вследствие чего, кольцо герметично прилегает к главным плоскостям листов 1. В результате этого вокруг кольца образуется кольцевая камера 6, сообщающаяся с кромкой комплекта, где стыковка между листами 1 и промежуточным слоем 2 остается незащищенной. С одной стороны кольца имеется канал 7, идущий от камеры 6 к наружной стороне кольца, где он подсоединяется к источнику создания вакуума или другому устройству, обеспечивающему относительно низкое давление. Затем комплект подвергается предварительному процессу, во время которого канал 7 соединяется с источником вакуума, в результате чего в камере 6 создается разряжение, в то время как наружные главные плоскости листов 1 подвергаются

735164

воздействию а1мосферного давления в течение 10 мин с целью удаления воздуха. После этого весь комплект нагревается до 90 110°С, а вакуум продолжает сохраняться. Этот процесс обеспечивает удаление воздуха из промежуточного слоя и более лучшее поверхностное прилегание листов 1 к промежуточному слою 2. Комплект затем охлаждается и вместе с установленным кольцом помещается в приспособление 8.

Приспособление содержит раму 9 с двумя стойками 10, установленными на одном ее конце. На раме 9 укреплены два ряда стержней 11 и 12. Таким образом, на одном приспособлении может быть расположено десять слоистых комплектов, каждый из которых находится в вертикальной плоскости бок о бок друг с другом, при этом один конец каждого комплекта вставляется между двумя стержнями 11, а другой - между двумя стержнями 12. Между каждой парой вертикальных стержней 11 и 12 на раме 9 приспособления 8 закреплены V-образной формы установочные блоки 13. Один из блоков детально изображен на фиг. 4. Блок содержит прямоугольный металлический корпус 14, снабженный шарнирным штырем 15, выступающего вниз с его основания Штырь 15 входит в сопряженное отверстие, выполненное в раме 9. и обеспечивает регулирование выравнивания блоков 13. В корпусе 14 плотно установлен V-образной формы блок 16 из силиконового,каучука, в верхней части которого имеет V-образной формы паз, в который входят конические наружные поверхности кольца 3, когда слоистый комплект находится в вертикальной плоскости.

Таким образом, различные слоистые комплекты все установлены в вертикальной плоскости на приспособлении 8. К верхним концам двух стоек 10 прикреплен горизонтальный трубопровод 17, закрытый с одного конца и снабженный самогерметизирующими соплами 18, который впоследствии соединяться с подачей регулируемого давления. На трубопроводе 17 установлено десять самогерметизирующихся выпускных сопел 19, которые могут соединяться трубопроводом с каналом 7 подачи вакуума на каждом кольце 3. От трубопровода 17 от.ходит чувствительный к давлению трубопровод 20. Перед загрузкой комплектов на приспособление, вакуумный насос соединяется с впускным отверстием 18 трубопровода 17 и вакуумная система проверяется на утечку.

Слоистые комплекты 4, прошедшие предварительный процесс, тоже проверяются на вакуумные утечки, а затем каждый комплект 4 устанавливается на приспособление и вакуумный канал 7 каждого кольца подсоединяется к соответствующему соплу 19 на трубопроводе 17. Заполненное приспособление проверяется на вакуумные утечки и затем два Аналогичных приспособления 8 загружаются, в автоклав 21, как показано на фиг. 1, через люк. Автоклав 21 представляет собой обычно закрытый резервуар высокого давления, снабженный пароподводящим трубопроводом 22 и выпускным трубопроводом 23 для подачи пара к нагреваюп1им спиралям. Подача сжатого воздуха в автоклав для создания в нем давления осуществляется через патрубок 24. Второй напорный трубопровод 25, который может быть соединен с вакуумным насосом, подсоединен к впускному отверстию 18, каждого приспособления Таким образом, давление, подаваемое по трубопроводу 25, поступает в камеру 6 каждого кольца и изолируется от окружающего давление в автоклаве. Линия 26 опознавания давления отходит от автоклава вместе с линией опознавания давления в трубопроводе 20 и напорным трубопроводом 25 и соединяются с устройством 27 регулирования давления. Устройство 27 позволяет регулировать окружающее давление в кольцах 3, создавая тем самым перепад давлений между давлением в автоклаве и давлением в камере 6 каждого кбльца 3. Устройство 27 содержит линию 28 сжатого воздуха, идущую от впускного патрубка 24 автоклава. Линия 28 проходит через клапан 29 и соединяется с конденсационным горшком 30. Выходящий из горшка 30 воздух поступает в регулируемый контрольный клапан 31, предназначенный для контроля разности давления между тем, что имеет место в трубопроводе 17 каждого приспособления 8, и окружающим давлением в автоклаве. С входом 32 клапана 31 соединяется линия 26, идущая от автоклава. Линия 26 соединяется с первым манометром 33, в результате чего обеспечивается показ давления, создаваемого в автоклаве. Выход 34 клапана 31 соединяется через другой конденсационный горшок 35 и клапан 36 с линией восприятия давления в трубопроводе 25. К выходу 34 подсоединен также второй манометр 37, вследствие чего обеспечивается индикация давления, создаваемого в трубопроводе 17 каждого приспособления 8 через трубопровод 25. Между линией 26 и трубопроводом 20 встроен дифференциальный манометр 38, в результате чего обеспечивается индикация разности давлений между внутренней полостью каждого кольца 3 и окружающим давлением в автоклаве. После загрузки приспособлений 8 в автоклав, как показано на фиг. 1, между линиями трубопроводов 20 и 25 и пр испособлениями 8 выполняются соответствующие соединения. Клапан 36 закрываетсяи вакуумная линия соединяется с вводом 39 вакуума, ведущим к трубопроводу 25. Таким образом, во внутренней полости каждого кольца 3 создается вакуум и производится проверка системы на отсутствие в ней утечек. Вакуумная линия, соединяющаяся с вводом 39, может снабжаться расходомером, показывающим поток газа через трубопровод 25, по которому можно определить утечку даже одного колЬда 3. Или же определение утечки может осуществляться с помощью манометра или вакуумного маноМетра в вакуумной линии. После того, как это будет проделано, автоклав закрывается и в него через впускной патрубок 24 подается сжатый воздух. Когда давление внутри автоклава частично повысится, то вакуумный иасос отсоединяется от, ввода 39 и клапан 36 открывается, в результате чего давление, определяемое клапаном 31, теперь будет подаваться к каждому трубопроводу 17, а следовательно внутрь каждого кольца 3. Требуемый перепад давлений устанавливается путем регулирования клапана 31, а расходомер 40, подсоединенный к выходу клапана 31, может использоваться для контроля любых утечек в системе. Если какоенибудь из колец 3 течет, то воздух при более высоком давлении автоклава будет проходить через трубопровод 25 и выход 34 клапану 31, а затем удаляется через расходомер 40, давая показание о наличии текущего кольца 3. Если имеет место утечка, то автоклав необходимр открыть и кольцо 3; которое течет, исправить. При отсутствии утечек давление в автоклаве повышается до максимальной величины, которая, например, может составлять от 2,0 до 14,0 кг/см . После этого начинается нагрев, путем подачи пара через трубопровод 22 в нагревательные спирали, находящиеся в автоклаве, и использования циркуляции вдуваемого воздуха. Температура увеличивается в диапазоне от 120 до 160°С и поддерживается порядка 135°С в течение 45 мин, тогда как окружающее давление в автоклаве и перепад давлений сохраняются на требуемых уровнях. Затем температура понижается до 40°С до снятия давления в автоклаве и до устранения перепада давлений. В период действия повышенного давления в автоклаве перепад давлений, устанавливаемый клапаном 31, может регулироваться с тем, чтобы он годился для конкретного слоистого комплекта, находящегося в производстве, а величина его может составлять, например, от 0,14 до 1,05кг/см2, а предпочтительно от- 0,28 до 0,7 кг/см. После охлаждения до 40°С и снятия давления люк автоклава открывается, внутренние трубопроводы отсоединяются и приспособления 8 удаляются из автоклава. В результате обработки теплом и давлением в автоклаве происходит скрепление пластикового промежуточного слоя 12 с листами 1 стекол, так чтобы слоистые комплекты снимались с приспособлений 8.

Считается, что за счет поддержания перепада давлений во время операции скрепления, незащищенная кромка поливинилбутиралевого промежуточного слоя подвергается воздействию пониженного давления в течение определенного времени, за которое пластик размягчается и боковые кромки листов стекол стягиваются внутрь друг к другу так, что пластик выдавливается и течет наружу в полую камеру 6в кольце 3. При снятии скрепленных комплектов выдавленная часть промежуточного слоя срезается ножом, вследствие чего в готовом изделии между листами стекол нет никаких выступающих частей промежуточного слоя пластика. Удаление выдавливающейся части предотвращает расслаивание, вследствие попадания влаги через поврежденные концы.

Было установлено, что выдавливание пластика имеет место в периферийной части только комплекта, а заклинивающий эффект происходит в наружных зонах комплекта. Другими словами, листы стекла приобретают Конусность, направленную друг к другу в боковых зонах узла. Кроме того;-установлено, что при заданном перепаде давлений для слоистого комплекта, имеющего заданную толщину листа, может быть получен постоянный заклинивающий эффект.

Пример. Два листа стекла собираются вместе с промежуточным слоем из поливинилбутираля, образуя слоистую конструкцию или комплект. Толщина листов стекла может быть 3 или 2,2 мм, а толщина промежуточного слоя поливинилбутираля - 0,76 мм. Вокруг собираемого комплекта располагается силиконовое каучуковое кольцо

3, показанное на фиг. 5 и внутри кольца на 10-15 мин при комнатной температуре создается вакуум для удаления воздуха ий промежуточного слоя. Затем собираемый комплект нагревается в печи до 90-100°С при

атмосферном давлении, при этом вакуум в кольце сохраняется. Это приводит к тому, что пластик становится липким, вследствие его размягчения и происходит предварительное скрепление, а также дальнейщее удаление воздуха из промежуточного слоя. Этим

0 завершается предварительный процесс или первый этап слоистого процесса и вакуум тоже снимается.

С кольцом 3, находящимся в положении, слоистый комплект устанавливается на приспособление 8, которое помещается в автоклав, где выполняется второй этап, во время которого осуществляется полное скрепление между листами и промежуточным слоем.

После выполнения различных соедине0 НИИ в автоклаве в кольце 3 снова создается

вакуум. В автоклаве создается да;вление порядка от 1,75 до 2 кг/см , а вакуум в кольце 14 заменяется требуемым регулируемым переПадом давлений 4 Р по отношению к давлению в автоклаве. После этого давление в автоклаве увеличивается до 8,4 кг/см и температура до 140°С, которые сохраняются в течение 45 мин, при этом требуемый перепад давлений поддерживается. Затем температура понижается до 40°С, хотя пеO репад давлений сохраняется и, наконец, давление в автоклаве снимается и слоистый комплект удаляется из него. В таблице приведены результаты, полученные в этом примере.

Величина клина, получаемого в любом готовом изделии, зависит от толщины листов стекла, толщины и материала промежуточного слоя, конструкции и размеров кольца 14, давления и температуры в автоклаве, времени выдерживания в автоклаве, а также от прикладываемого перепада давлений и времени его приложения.

Поскольку величина клина зависит от времени приложения перепада давлений, то можно в некоторых случаях уменьшить ее за счет приложения перепада давлений только в течение части периода, во время которого слоистый комплект. подвергается воздействию со стороны температуры и давления, необходимых для окончательного скрепления- Так, например, в вышеприведенном примере перепад давлений может прикладываться в течение последних 30 мин из 45, когда комплект выдерживается при температуре окончательной сборки 40°С, при этом перепад давлений поддерживается при последующем охлаждении комплекта.

Пример силиконового каучукового кольца 3, показанный на фиг. 5, приведен до его установки на Слоистый комплект. Угол А составляет 140°. Когда используются листы стекла толщиной 3 мм, то общая толщина Д слоистого комплекта составляет 7 мм, а размер В кольца - 7 мм. Если же толщина листа стекла составляет 2, 2 мм, то размер В может быть от 5,5 до 6 мм, а толщина Д слоистого комплекта 5,4мм. В обоих случаях величина отверстия С составляет от 2 до 2,5 мм перед установкой на комплект. При. установке на комплект резина деформируется, увеличивая зазор. Важной особенностью колец являетсяч наличие у них на внутренних стенках конуса перед установкой на комплект. При установке на комплект боковые стенки изгибаются, занимая почти параллельное положение, при этом основное уплотнение происходит по внутренней и наружной точкам контакта боковых стенок кольца с листами стекол.

При использовании автоклава 21, описанного выше со ссылкой на фиг. 1, можно устанавливать слоистые комплекты на приспособлении 8, которое помещается в автоклав до выполнения предварительного процесса. В этом случае, комплект собирается обычным путем, устанавливаются кольца 3 вокруг каждого комплекта, которые, в свою очередь, помещаются на приспособление 8. Последнее устанавливается в закрытый автоклав и к кольцам 3 подается вакуум при комнатной температуре и давлении в течение 10 мин. Затем давление в камере повышается до 2,1 кг/см2 и начинается нагревательный процесс. Вакуум, прикладываемый к кольцам 3, заменяется действием требуемого перепада давлений, когда температура

в камере достигнет порядка 90°С. Давление в камере затем повышается до максимального, например, 8,4 кг/см 2, как отмечалось выше, и остальная часть цикла продолжается.

Таким образом, за счет поддержания относительно низкого давления на кромке слоистого комплекта, где соединение листов стекла и промежуточного слоя остается незащищенным во время приложения тепла для осуш,ествления полного скрепления, достигается лучшее наслоение между листами и промежуточным слоем.

Формула изобретения

0 Способ изготовления многослойного стекла путем сборки комплекта, нагрева и выдержки при этой температуре с одновременным прикладыванием Давлений к плоскостям комплекта и его торцам, причем давление, прикладываемое к торцам, меньше давления, прикладываемого к плоскостям комплекта, и охлаждения, отличающийся тем, что, с целью повышения качества при изготовлении многослойного стекла с5 промежуточным слоем из поливинилбутираля,

0 давление, прикладываемое к торцам, превышает атмосферное, а перепад давлений между плоскостями комплекта и его торцами поддерживают 0,14-1,05 кг/см .

Источники информации, принятые во внимание при экспертизе

735164

ч 28

(риг.

Авторы

Даты

1980-05-15—Публикация

1974-06-04—Подача