Изобретение относится к производству многослойных стеклоизделий из различных материалов, в частности к изготовление безопасного остекления всех видов транспорта.

Широко известны способы изготовления многослойных стеклоизделий типа триплекс - трехслойного листового изделия, основанного на формировании пакета из двух наружных листов, например силикатного стекла с прослойкой между ними из прозрачного бесцветного слоя, содержащего несколько листов клеящего эластичного органического материала, затем пакет подвергают известным операциям нагрева и сжатия с различной последовательностью и степенью удаления газов из пакета, после чего все слои склеиваются по всей площади, при этом качество склеивания зависит от многих факторов и в значительной степени от дегазации склеиваемых материалов [1 и 2].

Известен способ изготовления многослойных стеклоизделий, основанный на формировании пакета из необходимого количества листов силикатного стекла с прослойками между ними из клеящей пленки. Сформированный таким образом пакет устанавливают в индивидуальный резиновый мешок, из которого осуществляют отсос газов, а следовательно, и из пакета. Затем мешок с пакетом устанавливают в автоклав, например водяной для нагрева и опрессовки [2].

Известно устройство для изготовления многослойных стеклоизделий, содержащее эластичную оболочку для пакета и автоклав для нагрева пакета в эластичной оболочке и его опрессовки, т.е. автоклав используется как средство (узел) для нагрева пакета и как средство (узел) для его опрессовки [2].

Недостатком данного способа является низкая степень дегазации пакета, снижающая качество изделия, и большая трудоемкость, обусловленная многоступенчатостью операций изготовления с переносом пакета и его выдержкой на различном оборудовании, а также использованием громоздкого автоклава, требующего для своей эксплуатации большой трудоемкости.

Однако устройство не обеспечивает полного удаления газов и влаги из пространства между листами сформированного пакета при их отсосе из эластичной оболочки, так как происходит быстрое "схлопывание" атмосферным давлением стенок эластичной оболочки, т. е. эластичная оболочка, как один из узлов устройства, не позволяет произвести качественную дегазацию пакета при более высоком вакууме, к тому же наличие не удаленной полностью влаги из пленки во время ее сушки и стекла снижает качество изделия за счет ухудшения адгезии клеящей пленки к стеклу.

Недостатком данного устройства также является и относительно низкая его производительность, обусловленная многозвенностью устройства, состоящего из эластичных оболочек, автоклава и других узлов, размещенных на большой производственной площади, а также большой объем ручного труда при работе с эластичной оболочкой и автоклавом. Кроме того, недостатком данного устройства является и то, что используемый автоклав требует для своей установки большой производственной площади и значительных затрат электроэнергии для поддержания его в рабочем состоянии (необходимость нагревания большого объема рабочей жидкости).

Цель изобретения - повышение качества стеклоизделий, снижение трудоемкости их изготовления, а также упрощение конструкции при повышении качества изготавливаемых многослойных стеклоизделий.

Это достигается тем, что вакуумирование осуществляют в вакуумной камере с эластичными прессами и нагревательными элементами, с одновременным отсосом газов из этой камеры и эластичных прессов до давления 5 ˙10-3 Па (5˙10-5 мм рт.ст.) и при нагреве, а также тем, что оно снабжено платформой с установленными на ней пуансоном и матрицей, между которыми в свою очередь установлены узел для опрессовки пакета и узел для его нагрева, автоклав выполнен в виде вакуумной камеры с подставками из ячеистого металла для установки платформы между ними, а эластичные оболочки выполнены с нагревательными элементами.

Вышеперечисленные признаки отличают заявляемые способ и устройство от прототипов и обуславливают их соответствие критерию "новизна".

При исследовании других известных технических решений в данной области техники решения с признаками, сходными с признаками, отличающими предлагаемые способ и устройство от прототипов, не обнаружены, что обуславливает соответствие заявляемых решений критерию "существенные отличия".

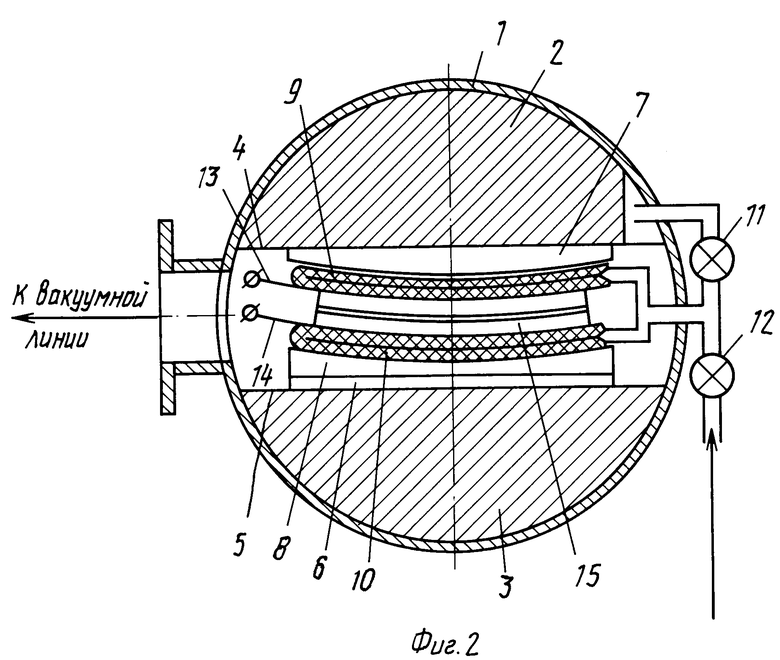

На фиг. 1 представлен график характера процесса вакуумирования, нагрева и опрессовки в соответствии с предлагаемым способом; на фиг. 2 - конструктивная схема устройства для реализации этого способа.

П р и м е р.

Устройство состоит из вакуумной камеры 1, в которой установлены подставки, например, из ячеистого металла 2 и 3, имеющие плоские основания 4 и 5 для установки между ними платформы 6, на которой установлены пуансон 7 и матрица 8, а между ними установлены эластичные прессы 9 и 10, которые выполнены, например, в виде емкости из вакуумной резины толщиной 5-7 мм. Эластичные прессы 9 и 10 для одновременного вакуумирования с вакуумной камерой подсоединены краном 11 к вакуумной линии, а с помощью крана 12 соединены с линией подачи давления для опрессовки пакета. На эластичных прессах 9 и 10 установлены нагревательные элементы 13 и 14, в качестве которых может быть использована, например, лента стали или нихрома, подключенная к источнику тока. Между нагревательными элементами 13 и 14 установлен сформированный пакет 15 для опрессовки. Формы пуансона 7 и матрицы 8 должны соответствовать воспроизводимой форме изготавливаемого изделия.

При изготовлении комплекта многослойных стеклоизделий, значительного по весу, платформа 6 может быть установлена на утапливающихся колесиках с целью облегчения ее вдвижения и выдвижения внутрь вакуумной камеры.

Изготовление многослойных стеклоизделий при использовании данного устройства осуществляют следующим образом.

Предварительно формируют пакет, например, из двух наружных силикатных стекол, между которыми устанавливают до четырех прослоек, например, из поливинилбутиральной клеящей пленки такого же размера. Для исключения смещения слоев пакета относительно друг друга пакет скрепляют отрезками, например, лейкопластыря. Поливинилбутиральная клеющая пленка перед склейкой проходит сложную обработку с целью удаления бикарбоната натрия со своей поверхности водой при 45-55оС, а затем при 15-20оС, далее пленку сушат для удаления влаги. В пленке также снимают механические напряжения при 60-70оС.

Подготовленную пленку разрезают на форматки-прослойки, соответствующие размеру стекол.

Сформированный пакет 15 устанавливают в устройстве, при этом пакет 15 располагают между нагревательными элементами 13 и 14 эластичных прессов 9 и 10, а последние, как указывалось выше, установлены между пуансоном 7 и матрицей 8. Далее производят отсос газов из камеры и пакета.

Для исключения предварительной подпрессовки пакета вакуумный отсос газов из вакуумной камеры и из эластичных прессов производят одновременно. С этой целью их подключение к вакуумной линии осуществляют одновременно с помощью крана 11. При этом кран 12 должен быть в закрытом положении.

Процесс вакуумирования представлен на фиг. 1 (см. кривую 1). При достижении вакуума 5˙10-3 Па (5˙10-5 мм рт.ст.) включают нагревательные элементы 13 и 14. При этом процесс отсоса газов продолжается. Процесс нагрева представлен кривой 2 на фиг. 1. При подъеме температуры вакуум вначале ухудшается из-за дегазации пакета, а затем восстанавливается до указанной величины. Этот процесс виден на кривой 1. После восстановления вакуума отключают эластичные прессы 9 и 10 от вакуумной линии краном 11 и подключают краном 12 к линии давления. Подают давление, например, 3 кг/см2 в течение 10 мин. Время подачи давления прессования на эластичные прессы 9 и 10 и величина этого давления показаны на кривой 3.

Конструкция и способ изобретения описаны применительно к изготовлению одного пакета стекла. Однако данное устройство может быть использовано для одновременного изготовления нескольких стеклоизделий - комплекта из 7-10 шт. При этом каждый пакет устанавливается между эластичными прессами с нагревательными элементами, а все вместе взятое устанавливается между пуансоном и матрицей.

Способ и устройство могут быть широко использованы для изготовления безопасного остекления автотранспорта, судов, самолетов и т.д., при этом брак исключается полностью, в то время как брак при изготовлении известными способами составляет до 8% (в основном он обусловлен наличием остающихся пузырьков воздуха между слоями пакета при изготовлении).

Предложенные способ и устройство для его реализации позволяют по сравнению с известными повысить качество изделий за счет более полного отсоса газов и паров, находящихся между стеклами и в эластичных прослойках, сократить время сушки эластичных прослоек, снизить трудоемкость в два-три раза за счет сокращения числа ручных операций при стационарном положении пакета. Упрощается конструкция устройства, сокращается длительность технологического процесса, значительно снижается расход электроэнергии, требуется значительно меньше производственных площадей в основном за счет исключения автоклава, устройств для работы с резиновыми и мешками. Время сокращения технологического цикла в значительной степени зависит от скорости откачки газов.

Изготовлен макет устройства для реализации предлагаемого способа.

Качество многослойных стеклоизделий, изготовленных в соответствии с предлагаемым способом, значительно выше качества стеклоизделий, изготовленных в соответствии с известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гербария | 1989 |

|

SU1681806A1 |

| МНОГОСЛОЙНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2057093C1 |

| Способ изготовления слоистого органического стекла | 1976 |

|

SU765333A1 |

| "Способ прессования многослойных стеклоизделий | 1978 |

|

SU722867A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Способ изготовления многослойного стекла | 1987 |

|

SU1493630A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460900C1 |

| Способ формования заготовок из органического стекла для изготовления оптических многослойных сложнопрофильных изделий | 2020 |

|

RU2759999C1 |

| ОГНЕСТОЙКАЯ СВЕТОПРОЗРАЧНАЯ КОНСТРУКЦИЯ | 2004 |

|

RU2258790C1 |

Изобретение относится к производству многослойных стеклоизделий, в частности к изготовлению безопасного остекления всех видов транспорта. Сущность изобретения: осуществляют формирование пакета из необходимого количества листов стекла с прослойкой между ними, например из поливинилбутиральной клеящей пленки, а также отсос газов между листами стекол и прослойками и последующие их нагрев и опрессовку. Сформированный пакет помещают в вакуумной камере с эластичными прессами и нагревательными элементами, а также одновременно производят отсос газов из этой камеры и эластичных прессов до давления 5·10-3Пa(5·10-5мм.рт.ст) и последующий нагрев пакета до 140 - 150°С до восстановления указанного вакуума, после чего отключают эластичные прессы от вакуумного насоса и подают в них давление воздуха для опрессовки пакета. Устройство для изготовления триплекса содержит емкость для установки в ней сформированных пакетов стеклоизделий, узел подогрева пакетов стеклоизделий и узел для их опрессовки. Устройство снабжено платформой, на которой установлены пуансон и матрица, а между ними установлены узел опрессовки пакета и узел для его нагрева, причем емкость выполнена в виде односекционной вакуумной камеры с подставками из ячеистого металла для установки платформы между ними, узел для прессовки пакета выполнен в виде двух эластичных прессов, узел для нагрева пакета - в виде двух нагревательных элементов для установки между ними сформированного пакета, а нагревательные элементы размещены между эластичными прессами. 2 с.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ашкинази А.Х., Производство триплекса, М.: Промстройиздат, 1947, с.35. | |||

Авторы

Даты

1994-10-15—Публикация

1991-04-19—Подача