П р и м е р 2. 80 г сульфатной массы для НС1СОЗЫ со степенью полимеризации 450 и 6% лажности, сушат, затем вводят в 1000 см DM SO с 500 ррт- воды,, содержащего 94 г 96%-иого нараформалъдегида (отношение формаль-j дегвд (целлюлоза 1,20). Температура смеси доводится до 130° С в течение I ч при медленном пёрмёшивания, затем поддерживается в течение 3 ч при перемешивании. Растворение целлн5лозы, наблюдаемое в поляризационном , д микроскопе, полное. Вязкость раствора составляет 550 П при 20 С.

Чисйо нераствореняых частичек составляет 90 и показатель кольматажа 87. Затем осу115ествпяют барботаж в этот раствор сухого азо- is та при 120°С, чтобы довести отношение форл1альдегид/целлюлоза до 0,25.

Раствор, вязкость которого 590 П при 20°С, пригоден для прядения и образования пленок.

Пример 3. 80 г сульфатной массы ДДЯ20 вискозы со степенью полимеризации 450 и 6% влажности вводят в- 1000 см DMSO с 100 ррт. вВда и оставляют на ночь при комнатной температуре.

Отгоняют часть DMSO для удаления воды 25 и вьтеряют по объему. Снижают температуру до 130°С, затем добавляют 94 г параформальдегида 96%-ного (отношение формальдегид/целлюлоза 1,20) при перемеилшании. Поддерживают эту температуру в течение 3 ч 30 мин при пе- зо peMeimroaifflH.

ПолученньпЧ раствор имеет вязкость 510 П при 20°С. Раствор может формоваться в нити, шенки или губки.

Пример 4. 80 г массы для вискозы 35 го бисульфата со степенью полимеризации 770 и 6% воды суптат в сушильном шкафу , затем вводят в 1000 см DMSO с 550 ррт. воды.

Добавляют 94 г параформальдегида96%-ного (отношение формальдегид/целлюлоза 1,20). 40 Нагревают до в течение 1 ч 30 мин при терёШШййании и шддерж шают эту температуру в течение 3 ч.при перемешивании.

Полученный раствор имеет вязкость 1 600 П 1ФИ 20°С. Растворение отличное и ;раствор может з использоваться для прядения.

Пример 5. Работают как в примере 4, но с сильно отбеленной бумажной массой с 6% влажности, со степенью полимеризации 1050 и с DMSO с 160 ррт воды.-

Полученный расгаор слегка мутный. Он имеет вязкость 2100 П при и может подвергаться прядению .

Ъример 6.80г сильно отбеленной массы со степенью полимеризации 1050 и с 6% влаж- 55 ности сушат , затем добавляют в 1000 см DMSd с 500 ррт- воды, содержашего 94 г параформальдегида 96%-ного (отношение формальдегидГцеллюпоза 1,20).

Доводят смесь до 130°С при перемешивании в течение 1 ч, затем поддерживают эту температуру в течение 3 ч при постоянном перемешивании.

Осуществляют барботаж в полученный раствор, поддерживаемый при 120°С, потока сухого азота при 120° С до снижения отношення формальдегид-целлюлоза до 030..

Получен1п 1й раствор имеет вязкость 2100 П при 20С. Он может использоваться для пряде1ШЯ извест1Ш1ми средствами.

Пример 7. Работают как в примере 4, но с 70 г литерной массы с 6% влажности и со степенью полимеризации 1500, что дает отношение параформальдегид/целлюлоза 1,37.

Получают раствор с вязкостью 3300 П при 20°С. Раствор может использоваться для прядения.

Пример 8. 80 г сульфатной массы для вискозы со степенью полимеризации 450, предварительно обработаняои жидким аммиаком и содержащей 6% влажности, сушат, затем вводят в 1000 см DMSO с 80 ррт воды.

Добавляют 54,8 г параформальдегида 96%ного (отноше1ше формальдегид/целлюлоза 0,70),

Нагревают до 130° С в течение 1 ч при перемешиваиии и поддерживают при этой температуре в течеш1е 3 ч. Полученньш раствор, не содержащийгелей и нерастворешюго волокна, имеет вязкость 550 П.

Пример 9. 80 г сульфатной массы для вискозы со степенью полимеризации целлюлозы 450 предварительно высуцашают и йводят в 1000 см диметилсульфоксида с содержанием воды 300 ррт. Добавляют 167 г параформальдегида с концентрацией 96% (соотноше1ше формальдегид/целлюлоза составляет 2). Нагревают смесь в течение 1 ч до 130° С и поддерживают эту температуру в течение 3 ч. Полученный раствор имеет вязкость 530 П прт 20°С.

Пример 10. 240 г сульфатной массы для вискозы со степенью полш.;ер;1зации целлюлозы 450 высушивают при 110°-С в течение 12 ч и добавляют к 2472 г диметилсульфоксида (100 г сухой целлюлозы на 1000 см DMSO) и 288 г параформальдегида (соотношение параформальдегид/целлюлоз 1 1,2). Смесь нагревают до 130° С в течение 1 ч при медлегшом перемей1ива1(1ии И поддерживают температуру 130С в течение 3ч.

1 створенне целлюлозы, наблюдаемое в поляризующем микроскопе, удовлетворительное. Вязкость раствора составляет 1200 П при 20°С.

Пример И. Работают как в примере I но нагрева.ют до 95° С в тече1ше 1/2 ч и поддерживают эту температуру в течение 12ч.

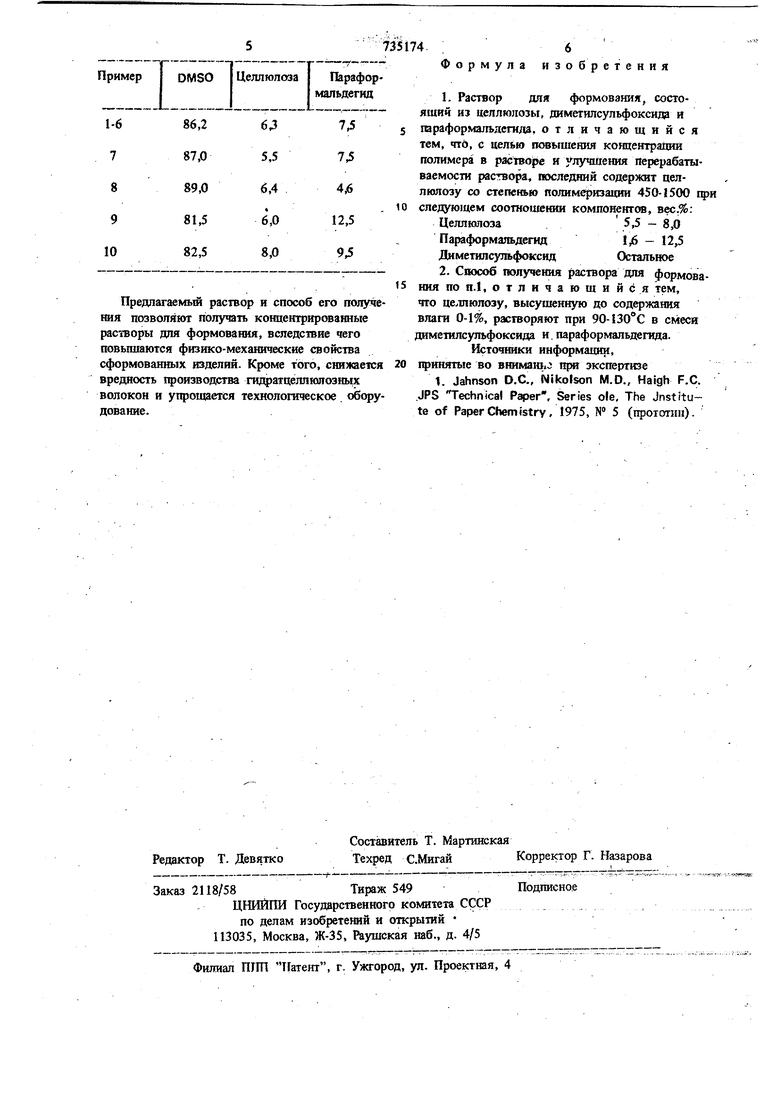

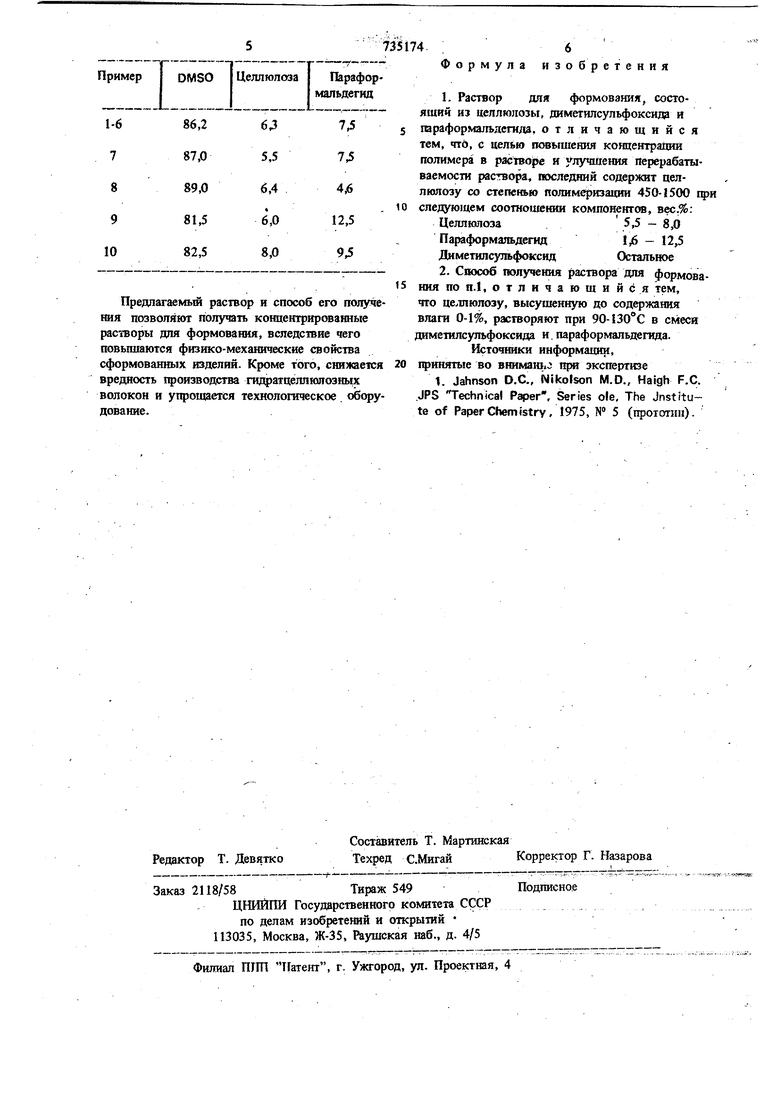

Состав растворов, использованных в примерах, приведен в таблице (в пересчете на вес.%). Предлагаемый раствор и способ его получения позволяют концентрированные растворы для формования, вследствие чего повьпиаются физико-механические свойства сформованных изделий. Кроме того, снижается вредность гфоизводства пздратцеллюлозньсс волокон и упрощается техиологическое. оборудование.

Формула изобретения 1.Раствор для формования, состоящий из целлюлозы, диметипсульфоксида и шраформальдегнда, отличающийся тем, чтЬ, с целью повышения концеитрагшй полимера в растворе и улучшения перерабатываемости раствора, 1юслед1шй содерхснт целлюлозу со степенью полимеризации 450-1500 следующем соотношении компонентов, вес.%: Целлюлоза5,5 - 8,0 Параформальдепщ - 12,5 ДиметилсульфоксидОстальное 2.Способ получения раствора для формоваиия по П.1, отличающийся тем, что це.тлюлозу, высушенную до содержания влаги 0-1%, растворяют при QO-ISOC в смеси иметилсульфоксида и.параформальдепща. Источники информации, принятые во внимащ.о при экспертизе 1. Jahnson D.C., Nikolson M.D., Haigh F.C. JPS Technical Paper, Series ole. The Jnstitute of Paper Chemistry, 1975, N 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формованных изделий | 1977 |

|

SU743586A3 |

| Способ получения волокон и пленокНА OCHOBE цЕллюлОзы | 1977 |

|

SU797596A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2538872C2 |

| Способ получения вискозы | 1977 |

|

SU957772A3 |

| ПОВЫШЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 2007 |

|

RU2434020C2 |

| Способ получения растворов целлюлозы в водосодержащей окиси третичного амина и устройство для его осуществления | 1989 |

|

SU1797630A3 |

| Способ получения аморфной целлюлозы | 1982 |

|

SU1070137A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ФЕНОЛЬНОЙ СМОЛЫ | 2010 |

|

RU2480308C1 |

| Способ получения вискозы | 1980 |

|

SU912729A1 |

| КРАФТ-ВОЛОКНО ДРЕВЕСИНЫ ХВОЙНЫХ ПОРОД С УЛУЧШЕННЫМ СОДЕРЖАНИЕМ α-ЦЕЛЛЮЛОЗЫ И ЕГО ПРИМЕНЕНИЕ ПРИ ПРОИЗВОДСТВЕ ХИМИЧЕСКИХ ЦЕЛЛЮЛОЗНЫХ ПРОДУКТОВ | 2014 |

|

RU2678895C2 |

Авторы

Даты

1980-05-15—Публикация

1977-07-15—Подача