Настоящее изобретение в целом относится к способам изготовления целлюлозных формованных изделий, таких как волокна, включающим использование прядильных растворов, содержащих целлюлозу, ионную жидкость и сорастворитель, имеющий апротонный характер.

Целлюлозу можно извлекать из встречающихся в природе материалов и изготавливать из нее формованные изделия, такие как волокна. Целлюлозные волокна, известные как искусственные волокна, используют в производстве текстильных материалов с начала 20 века.

Один из наиболее часто используемых способов изготовления целлюлозных пленок включает растворение целлюлозы из древесины, хлопка, конопли или других натуральных источников в щелочи и сероуглероде для получения раствора, называемого термином «вискоза». Эту жидкость фильтруют и повторно фильтруют для максимального повышения чистоты материала и улучшения качества волокна. Вискозу затем пропускают через прядильное отверстие в ванну с разбавленной серной кислотой и сульфатом натрия, чтобы регенерировать целлюлозу из вискозы.

Растворители, используемые в традиционных способах изготовления целлюлозных листов, являются проблематичными по нескольким причинам. Например, у них высокая стоимость. Кроме того, их ионная сила является высокой, и необходимо осуществлять меры по предотвращению образования нежелательных побочных продуктов. Например, для этих растворителей может потребоваться хранение и использование инертной окружающей среды. Кроме того, резервуары, в которых эти растворители хранят и используют, необходимо выбирать из материалов, обладающих высокой степенью химической стойкости.

Были сделаны попытки по определению новых растворителей, которые можно использовать для растворения целлюлозы. Одну группу материалов, которые оказались перспективными в данной области, представляют собой ионные жидкости.

Европейский патент № 1458805 описывает способы растворения целлюлозы в прядильных растворах, которые содержат ионную жидкость, и в которых практически не содержатся другие материалы, в частности, азотсодержащие основания, вода и другие растворители. Хотя целлюлоза растворяется в прядильных растворах, описанных в европейском патенте № 1458805, данные прядильные растворы имеют высокую вязкость. Эта высокая вязкость ограничивает применение данных прядильных растворов в оборудовании, используемом для растворения и литья целлюлозы с использованием вискозного способа. Кроме того, в прядильных растворах, описанных в европейском патенте № 1458805, предпочтительно не содержится вода и другие растворители, и, таким образом, они включают высокую пропорцию дорогостоящей ионной жидкости. По этой причине стоимость изготовления целлюлозных листов из прядильных растворов, описанных в европейском патенте № 1458805, является относительно высокой.

Патентная заявка США № 2009/0084509 описывает способ, в котором используют прядильные растворы, содержащие ионную жидкость и протонный или апротонный сорастворитель. И в этом случае целлюлоза оказалась растворимой в данных прядильных растворах. Однако низкие уровни вязкости наблюдались только в том случае, когда в данных прядильных растворах растворяли малое количество целлюлозы. Кроме того, требовались высокие температуры, превышающие 100°C, чтобы осуществлять растворение целлюлозы в прядильных растворах, представленных в качестве примеров в указанной заявке. Большинство прядильных растворов, представленных в качестве примеров в патентной заявке США № 2009/0084509, которые были отмечены как проявляющие высокие скорости растворения целлюлозы, содержали ионную жидкость в качестве основного компонента. В идеальном случае следует уменьшать количество дорогостоящих ионных жидкостей, используемых в прядильных растворах для целлюлозы.

Цель настоящего изобретения заключается в том, чтобы предложить в промышленном масштабе способ изготовления целлюлозных формованных изделий, таких как волокна, в котором используют прядильный раствор, для которого требуется приемлемо низкий ввод тепловой энергии, чтобы обеспечить растворение целлюлозы, в котором используется относительно малое количество ионной жидкости, которая имеет достаточно низкую вязкость, позволяющую ее использовать с традиционным оборудованием, таким как оборудование для изготовления вискозы, с помощью которого можно надежно растворять значительные количества целлюлозы, который можно использовать для растворения в меньшей степени очищенных или менее реакционноспособных видов целлюлозы, которые являются устойчивыми без необходимости хранения в инертной атмосфере, и который можно модифицировать так, чтобы регулировать плотность и механические свойства целлюлозных формованных изделий.

Из приведенного далее обсуждения станет очевидным, что настоящее изобретение устраняет некоторые или все из вышеупомянутых недостатков, предоставляя при этом многочисленные дополнительные преимущества, которые не были осуществлены до настоящего времени.

Таким образом, согласно первому аспекту настоящего изобретения, предложен способ изготовления целлюлозных формованных изделий, в котором a) целлюлозу, по меньшей мере, частично растворяют при температуре 100°C или менее в прядильном растворе, содержащем ионную жидкость и сорастворитель, для изготовления раствора целлюлозы, где указанный сорастворитель содержит полярный апротонный компонент, и b) из раствора целлюлозы отливают целлюлозные формованные изделия.

Формованные изделия, которые изготавливают согласно способам настоящего изобретения, наиболее предпочтительно представляют собой волокна. Другие изделия, которые можно также изготавливать, включают веревки, нити, ткани или сигаретные фильтры. Такие другие изделия можно изготавливать непосредственно из раствора целлюлозы, или их можно изготавливать, используя волокна, полученные прядением из раствора целлюлозы.

Во избежание любого сомнения, термин «формованные изделия» не распространяется на целлюлозные листы, пленки, многослойные изделия или подобные изделия.

Растворение целлюлозы предпочтительно происходит в реакционном резервуаре или камере. Преимущественно прядильный раствор является относительно инертным по отношению к материалам, из которых традиционно изготавливают такие резервуары и камеры, и, таким образом, можно использовать устройство, которое было бы несовместимым с традиционными способами растворения целлюлозы.

Тепловую энергию, которая необходима, чтобы осуществить растворение целлюлозы в прядильном растворе, можно обеспечивать, используя любое устройство, известное в технике, в том числе теплообменное устройство или источник микроволнового излучения. Хотя температуры растворения, составляющие 100°C, представляют собой значительное усовершенствование по сравнению со способами предшествующего уровня техники, настоящее изобретение преимущественно обеспечивает растворение целлюлозы при температурах, составляющих приблизительно 90°C или ниже, приблизительно 80°C или ниже, приблизительно 75°C или ниже или даже приблизительно 70°C или ниже. В предпочтительных вариантах осуществления настоящего изобретения температура растворения находится в пределах от данных максимумов до минимумов, составляющих приблизительно 25°C или выше, приблизительно 30°C или выше, приблизительно 40°C или выше, приблизительно 50°C или выше или приблизительно 60°C или выше.

Кроме того, прядильные растворы, используемые в способах согласно настоящему изобретению, как правило, не способны реагировать с воздухом, и, таким образом, не существует никакой необходимости создавать атмосферу инертного газа во время хранения, перемещения или использования данных прядильных растворов.

В предпочтительных вариантах осуществления настоящего изобретения целлюлоза полностью растворяется в прядильном растворе. Однако действующие варианты осуществления настоящего изобретения становятся возможными, когда часть целлюлозы остается в твердой или полутвердой форме. В зависимости от желательных свойств формованных изделий, которые можно изготовить, в растворе целлюлозы могут допускаться различные количества нерастворенной целлюлозы. Кроме того, твердый или полутвердый целлюлозный материал можно отделять путем фильтрования раствора перед изготовлением формованных изделий. В качестве альтернативы, полное растворение можно осуществлять способами настоящего изобретения путем увеличения температуры раствора, предпочтительно до уровня, не превышающего 100°C.

Способы согласно настоящему изобретению преимущественно предусматривают использование прядильных растворов, в которых не обязательно должны содержаться ионные жидкости в качестве основных компонентов, чтобы проявлять приемлемые скорости растворения. Предпочтительно количество ионной жидкости в прядильном растворе составляет менее чем 50% по отношению к массе прядильного раствора.

В патентной заявке США № 2009/0084509 сообщается, что прядильные растворы, состоящие из ионной жидкости и апротонного растворителя в соотношениях 20:80 и 50:50 по отношению к массе прядильного раствора, являются практически негодными для растворения целлюлозы при температуре 105°C.

Было обнаружено, что целлюлозу можно растворять при температуре 90°C в прядильных растворах, используемых в способах согласно настоящему изобретению, которые содержат от 20% до 50% ионной жидкости по отношению к массе прядильного раствора.

Неожиданно было обнаружено, что при использовании прядильных растворов, содержащих ионную жидкость в количестве от 20 до 50% по отношению к массе прядильного раствора, т.е. составляющую более чем 20% или менее чем 50% прядильного раствора, уменьшается температура, требуемая, чтобы осуществить растворение целлюлозы. Таким образом, согласно предпочтительному аспекту настоящего изобретения, прядильный раствор содержит от приблизительно 20% до приблизительно 50% ионной жидкости по отношению к массе прядильного раствора. В особенно предпочтительных вариантах осуществления настоящего изобретения, прядильный раствор содержит от приблизительно 25% до приблизительно 45% ионной жидкости, от приблизительно 25% до приблизительно 40% ионной жидкости или, что предпочтительнее, от приблизительно 25% до приблизительно 35% ионной жидкости по отношению к массе прядильного раствора.

В способах согласно настоящему изобретению можно изготавливать прядильный раствор и вводить в него целлюлозу. Однако в особенно предпочтительном варианте осуществления целлюлозу и полярный апротонный компонент сорастворителя заранее смешивают перед приведением в контакт с ионной жидкостью для изготовления прядильного раствора и раствора целлюлозы. Это позволяет полярному апротонному компоненту, который функционирует в качестве порового способствующего набуханию материала, обеспечивать быстрое растворение целлюлозы в прядильном растворе.

Сорастворитель может состоять исключительно или в основном из полярного апротонного компонента или может содержать другие материалы в достаточных количествах, чтобы производить химическое воздействие на прядильный раствор.

В прядильном растворе может содержаться любой полярный апротонный компонент. Особенно предпочтительные полярные апротонные компоненты включают диметилсульфоксид (DMSO), диметилацетамид (DMAc), тетрагидрофуран (THF), диметилформамид (DMF), формамид, N-метилморфолин-N-оксид, пиридин, ацетон, диоксан, N-метилпирролидон, пиперилинсульфон и гексаметилфосфорамид или их смеси.

В системы, где сорастворитель содержит дополнительные компоненты помимо полярного апротонного компонента, можно включать любой материал (материалы) при том условии, что их содержание в прядильном растворе не производит неблагоприятного воздействия на растворимость целлюлозы в такой степени, что потребовалась бы температура растворения, составляющая более чем 100°C, для, по меньшей мере, частичного растворения целлюлозы.

В предпочтительном варианте осуществления основание содержится в прядильном растворе в дополнение к полярному апротонному компоненту. Основание является предпочтительно органическим и может необязательно содержать гетероатомы. В особенно предпочтительном варианте осуществления основание представляет собой азотсодержащее основание, такое как аммиак, пиперидин, морфолин, диэтаноламин или триэтаноламин, пиридин, триэтиламин или мочевина. Основание может присутствовать в количествах, составляющих от 1 до 10% по отношению к массе прядильного раствора. В особенно предпочтительных вариантах осуществления основание содержится в количестве от 3% до 8% или от 4% до 7% по отношению к массе прядильного раствора.

Ионная жидкость, используемая в способах согласно настоящему изобретению, может представлять собой любую ионную жидкость, которая пригодна для использования в растворении целлюлозы. В особенно предпочтительных вариантах осуществления используемая ионная жидкость представляет собой хлорид 1-этил-3-метилимидазолия, ацетат 1-этил-3-метилимидазолия (ацетат EMIM), хлорид 1-бутил-3-метилимидазолия, 1-аллил-3-метилимидазолия хлорид, хлорид цинка/холинхлорид, 3-метил-N-бутил-пиридиния хлорид, хлорид бензилдиметил(тетрадецил)аммония, 1-метилимидазолгидрохлорид или их смеси.

Когда целлюлозу растворяют в прядильных растворах, используемых в способах согласно настоящему изобретению, полученные в результате растворы целлюлозы предпочтительно имеют вязкость, которая в достаточной степени сопоставима с вязкостью традиционных растворов вискозы, чтобы обеспечить использование существующего оборудования без необходимости значительной модификации. В предпочтительных вариантах осуществления настоящего изобретения растворы целлюлозы имеют вязкость, составляющую приблизительно 30000 сП или ниже, находящуюся предпочтительно в интервале от приблизительно 30000 до приблизительно 4000 сП или от приблизительно 12000 до приблизительно 5000 сП. Предпочтительнее растворы целлюлозы имеют вязкость, составляющую менее чем приблизительно 25000, менее чем приблизительно 20000, менее чем приблизительно 15000, менее чем приблизительно 10000, менее чем приблизительно 8000, менее чем приблизительно 6000, менее чем приблизительно 4000, или даже приблизительно 2000 сП или ниже.

Степень полимеризации (DP) целлюлозы, используемой в качестве исходного материала в способах согласно настоящему изобретению, может влиять на температуру, при которой указанный целлюлозный материал, по меньшей мере, частично растворяется в прядильном растворе. Хотя, как правило, являются предпочтительными целлюлозные материалы, имеющие меньшие значения DP, целлюлоза, имеющая высокие значения DP, может неожиданно оказываться пригодной для переработки в способах согласно настоящему изобретению. Таким образом, в предпочтительных вариантах осуществления настоящего изобретения значения DP целлюлозы в качестве исходного материала составляют менее чем 700, 600, 550, 500, 450 или предпочтительнее 400.

Одно основное преимущество настоящего изобретения заключается в том, что можно перерабатывать относительно большие количества целлюлозы. В предпочтительных вариантах осуществления пропорция целлюлозы, которая присутствует в растворе целлюлозы, составляет от 1 до 20%, от 5 до 15%, от 8 до 12% или от 9 до 10% по отношению к массе раствора целлюлозы. Во избежание любого сомнения, когда упоминается пропорция целлюлозы, которая присутствует в растворе целлюлозы, приведенное значение относится к целлюлозе, которая является полностью растворенной, а также к целлюлозе, которая остается нерастворенной или частично растворенной, т.е. оно означает количество целлюлозы, введенное в прядильный раствор.

Целлюлозный материал, используемый в способах согласно настоящему изобретению, предпочтительно находится в форме целлюлозной массы. Целлюлозную массу можно получать из любого природного источника, такого как, например, древесина, хлопок, бамбук, солома и т.д. Целлюлозный материал может содержать целлюлозу, гемицеллюлозу, крахмал, ацетат целлюлозы или их смесь.

Когда получен раствор целлюлозы, можно начинать процесс формования изделий. Температура, при которой происходит формование изделий, может быть такой же, как температура раствора, или можно осуществлять стадию регулирования температуры, чтобы увеличивать или уменьшать температуру раствора целлюлозы до требуемого уровня.

Раствор целлюлозы перед изготовлением формованного изделия можно направлять на стадию фильтрования, где раствор пропускают через фильтрующее устройство, чтобы отделять любые примеси или осажденный или нерастворенный материал. Таким образом, использование растворов, в которых не достигают полного растворения, остается возможным в способах согласно настоящему изобретению.

Когда получают раствор целлюлозы, ему придают требуемую форму. В предпочтительных вариантах осуществления, где формованные изделия представляют собой целлюлозные волокна, указанные волокна предпочтительно изготавливают путем экструзии раствора целлюлозы через прядильное отверстие, чтобы изготавливать волоконный материал. Однако можно использовать любые способы и устройства для изготовления волокон.

Аналогичным образом, в вариантах осуществления настоящего изобретения, где целлюлозные формованные изделия, которые не представляют собой волокна, изготавливают из раствора целлюлозы, раствор целлюлозы можно подвергать литью, прессованию или формованию, придавая ему желательную конфигурацию, используя традиционные способы, которые известны специалистам в данной области техники.

Кроме того, в вариантах осуществления, где целлюлозные изделия изготавливают из волокон, которые получены из раствора целлюлозы, целлюлозные волокна можно превращать в данные изделия, используя любые способы, которые известны специалистам в данной области техники.

Изготовленный раствор целлюлозы затем предпочтительно переносят в литейную ванну, содержащую первый раствор для литья.

В альтернативном варианте осуществления первый раствор для литья вводят в раствор целлюлозы перед формованием.

Первый раствор для литья содержит количество нерастворителя, составляющее в идеальном случае, по меньшей мере, приблизительно 70% по отношению к массе раствора для литья. В определенных вариантах осуществления остальная масса представляет собой смесь прядильных растворов, которая предпочтительно имеет практически такой же состав, как прядильный раствор, используемый для растворения целлюлозы.

Нерастворитель вызывает, по меньшей мере, частичное осаждение целлюлозы из раствора целлюлозы, вытесняя основную массу прядильного раствора из раствора целлюлозы и образуя целлюлозные формованные изделия, такие как волокна.

Прядильный раствор, присутствующий в первом растворе для литья, может происходить исключительно из раствора целлюлозы, он может быть добавлен в первый раствор для литья.

На этой стадии целлюлозный материал может еще сохранять высокую температуру. Кроме того, существует экзотермический эффект, когда большинство ионных жидкостей вступают в контакт с нерастворителями, такими как вода, и, таким образом, можно использовать охлаждающее устройство, чтобы предотвратить чрезмерное повышение температуры раствора для литья. Температуру растворов для литья, особенно первого раствора для литья, предпочтительно поддерживают на уровне, составляющем приблизительно 60°C или ниже.

Кроме того, неожиданно было обнаружено, что свойства формованных изделий, изготавливаемых способами согласно настоящему изобретению, можно регулировать путем изменения температуры растворов для литья. Например, если требуется изготовление волокон низкой плотности, температуру раствора для литья следует поддерживать на уровне, составляющем приблизительно от 40 до 60°C. Если требуется изготовление волокон более высокой плотности, температуру раствора для литья следует поддерживать на менее высоком уровне, составляющем приблизительно от 20 до 30°C.

Формованные целлюлозные изделия можно приводить в контакт со вторым раствором для литья, который содержит более высокую пропорцию нерастворителя, чем первый раствор для литья, составляющую в идеальном случае, по меньшей мере, приблизительно 90%, причем остальная масса представляет собой смешанный прядильный раствор, который может иметь или не иметь такой же состав, как прядильный раствор, используемый для изготовления раствора целлюлозы.

Когда формованные изделия вступают в контакт с этим вторым раствором для литья, осаждение целлюлозы из прядильного раствора будет продолжаться, дополнительно уменьшая количество прядильного раствора, присутствующего в данных изделиях. Дополнительные растворы для литья, каждый из которых содержит возрастающую пропорцию нерастворителя, можно использовать до тех пор, пока целлюлозные изделия не будут содержать приемлемо низкую пропорцию прядильного раствора.

Когда формованные целлюлозные изделия вступают в контакт с раствором (растворами) для литья, прядильный раствор осаждается в них, что увеличивает пропорцию прядильного раствора в растворах для литья. Чтобы поддерживать заданные пропорции нерастворителя в литейных ваннах, противоток нерастворителя можно направлять обратно через раствор (растворы) для литья.

Любое вещество, которое способствует осаждению целлюлозы из прядильного раствора, можно использовать в качестве нерастворителя в растворах для литья согласно настоящему изобретению. В предпочтительных системах нерастворитель является протонным, и примеры протонных материалов, которые можно использовать в качестве нерастворителей, включают воду, этанол, метанол, пропанол.

Прядильный раствор можно извлекать из литейных ванн, используя любые способы, известные специалистам в данной области техники. Например, в варианте осуществления настоящего изобретения, где прядильный раствор содержит ацетат EMIM в качестве ионной жидкости, DMSO в качестве полярного апротонного компонента и воду в качестве нерастворителя, ацетат EMIM можно отделять от DMSO и воды, используя испарение тонкой пленки. DMSO и воду можно затем разделять фракционной дистилляцией.

Следующие примеры предназначаются для дополнительной иллюстрации определенных вариантов осуществления настоящего изобретения и не являются ограничительными по своей природе. Специалисты в данной области техники обнаружат или будут способны определить многочисленные эквиваленты конкретных примеров, описанных в настоящем документе, используя не более чем стандартные эксперименты,.

Пример 1

Изготавливали прядильный раствор, содержащий DMSO и ацетат EMIM в количестве 80:20 по отношению к массе прядильного раствора. Целлюлозу, у которой степень полимеризации (DP) составляла 380, добавляли в количестве 9% по отношению к массе раствора целлюлозы.

Смесь нагревали до 90°C, и целлюлоза почти полностью растворялась через 25 минут, оставляя менее чем 10 волокон на грамм, при отсутствии наблюдаемых комочков или гелей. Это оказалось неожиданным при том, что требовалась температура 105°C, чтобы способствовать растворению целлюлозы в аналогичных прядильных растворах в патентной заявке США № 2009/0084509.

При охлаждении раствор оставался текучим, определяемую по падению шарика вязкость раствора измеряли при различных температурах, и результаты представлены ниже:

Пример 2

Изготавливали прядильный раствор, имеющий такой же состав, как состав, использованный в примере 1. Максимальная температура растворения составляла 60°C. Через 15 минут при 60°C целлюлоза частично растворялась, но раствор содержал умеренно большое число волокон. Через 60 минут при 60°C раствор не изменялся.

Пример 3

Изготавливали прядильный раствор, имеющий такой же состав, как составы, использованные в примерах 1 и 2. Температуру растворения ступенчато повышали и выдерживали в течение приблизительно 15 минут на каждом уровне. На каждом уровне отбирали образцы и исследовали качество и устойчивость раствора. Результаты представлены ниже:

Результаты данного испытания иллюстрируют, что прядильный раствор, содержащий только 20% ионной жидкости по отношению к массе прядильного раствора, может сохранять значительные количества растворенной целлюлозы при относительно низких температурах.

Пример 4

Изготавливали прядильный раствор, содержащий DMSO и ацетат EMIM в количестве 50:50 по отношению к массе прядильного раствора. Целлюлозу, у которой степень полимеризации (DP) составляла 380, добавляли в количестве 9% по отношению к массе раствора целлюлозы.

Было отмечено, что вязкость растворов, полученных из прядильного раствора, в котором массовое соотношение DMSO и ацетата EMIM составляло 50:50, оказывалась выше, чем в случае растворов, описанных в предшествующих примерах. Считается, что данное увеличение вязкости возникает в результате увеличения пропорции ионной жидкости и/или уменьшения набухания целлюлозы в результате уменьшения используемой пропорции DMSO. И в этом случае вязкость раствора измеряли при различных температурах.

Эти результаты демонстрируют, что увеличение пропорции ионной жидкости приводит к увеличению вязкости. Однако полученные значения вязкости остаются сопоставимыми со значениями, наблюдаемыми в традиционных растворах вискозы, означая, что представленные в примере растворы должны быть подходящими для использования в оборудовании для литья вискозы.

Пример 5

Изготавливали прядильный раствор, содержащий DMSO и ацетат EMIM в количестве 60:40 по отношению к массе прядильного раствора. Целлюлозу, у которой степень полимеризации (DP) составляла 380, добавляли в количестве 9% по отношению к массе раствора целлюлозы.

Измерения определяемой по падению шарика вязкости проводили при различных температурах, и результаты представлены ниже:

Пример 6

Изготавливали прядильный раствор, содержащий DMSO и ацетат EMIM в количестве 70:30 по отношению к массе целлюлозы. Целлюлозу, у которой степень полимеризации (DP) составляла 380, добавляли в количестве 9% по отношению к массе раствора целлюлозы.

Температуру растворения ступенчато повышали и выдерживали в течение приблизительно 15 минут на каждом уровне. На каждом уровне отбирали образцы и исследовали качество и устойчивость раствора. Результаты представлены ниже:

Эти результаты показывают неожиданное уменьшение температуры растворения целлюлозы при использовании способа согласно настоящему изобретению. Полное растворение наблюдали через 45 минут уже при 55°C.

Измерения вязкости по падению шарика проводили при различных температурах, и их результаты представлены ниже:

График, иллюстрирующий измерения вязкости по падению шарика, описанные в примерах 1, 4, 5 и 6, представлен на фиг.1.

Пример 7

Изготавливали прядильный раствор, содержащий DMSO и ацетат EMIM в количестве 75:25 по отношению к массе прядильного раствора. Целлюлозу, у которой степень полимеризации (DP) составляла 380, добавляли в количестве 9% по отношению к массе раствора целлюлозы.

Температуру растворения ступенчато повышали и выдерживали в течение приблизительно 15 минут на каждом уровне. На каждом уровне отбирали образцы и исследовали качество и устойчивость раствора. Результаты представлены ниже:

Пример 8

Проводили испытания для исследования устойчивости растворов целлюлозы, используемых в способах согласно настоящему изобретению. Эти растворы представляли собой прядильные растворы, в которых соотношение DMSO и ацетата EMIM составляло 80:20 и 50:50 по отношению к массе прядильного раствора. Целлюлозу, у которой степень полимеризации (DP) составляла 380, включали в раствор в количестве 9% по отношению к массе раствора целлюлозы.

Затем измерения вязкости по скорости падения шарика в данных растворах проводили при различных температурах в атмосферной окружающей среде (т.е. в присутствии воздуха) и в защитной окружающей среде. Защитную окружающую среду создавали с помощью подушки из азота и вакуума. Результаты данных измерений представлены на фиг.2.

Хотя испытания с падением шарика используют для измерения вязкости жидкости, вязкость также представляет собой полезный показатель устойчивости прядильных растворов и растворов целлюлозы. Как показывает график на фиг.2, эффект, который производила защитная окружающая среда на скорость падения шарика, оказался ничтожным. Соответственно, это предполагает, что прядильные растворы согласно настоящему изобретению можно хранить, переносить и использовать без необходимости обеспечения инертной атмосферы.

Пример 9

Изготавливали раствор, состав которого описан выше в примере 6. Вязкость этого раствора измеряли при 55°C, и время падения шарика составляло 50 секунд.

Раствор выдерживали в печи при 55°C в окружающих атмосферных условиях, и вязкость измеряли через 11 суток и 23 суток. Через 11 суток не наблюдалось никакого уменьшения вязкости. Через 23 дня время падения шарика уменьшилось до 48 секунд. Таким образом, оказывается, что растворы, используемые в способах согласно настоящему изобретению, проявляют лишь незначительную степень термического разложения, особенно по сравнению с содержащим чистую ионную жидкость прядильным раствором, и, таким образом, они являются подходящими для повторного использования в изготовлении целлюлозных формованных изделий.

Пример 10

Было обнаружено, что скорость окисления содержащих чистую ионную жидкость растворов, подвергающихся смешиванию при высокой скорости сдвига в окружающих атмосферных условиях, оказывалась неприемлемо высокой. Чтобы свести до минимума окисление, было необходимо удалять кислород из окружающей среды перед началом перемешивания при высокой скорости сдвига.

Чтобы исследовать подверженность окислению растворов, используемых в способах согласно настоящему изобретению, во время перемешивания при высокой скорости сдвига, изготавливали раствор, имеющий такой же состав, как раствор, описанный выше в примере 6.

Вязкость раствора измеряли при 60°C, и обнаружили, что время падения шарика составляло 43 секунды. Раствор перемешивали при 2000 об/мин в течение трех часов в атмосфере азота, чтобы исключить присутствие кислорода. Температуру раствора поддерживали на уровне 60°C. Согласно ожиданиям, вязкость раствора оставалась неизменной.

Повторяли такую же процедуру, за исключением того, что раствор перемешивали в течение трех часов в окружающих атмосферных условиях. Неожиданно вязкость раствора оставалась неизменной.

Эти испытания повторяли при 90°C, получая такой же результат; т.е. растворы, используемые в способах согласно настоящему изобретению, не были восприимчивы к окислению при перемешивании в условиях высокой скорости сдвига.

Пример 11

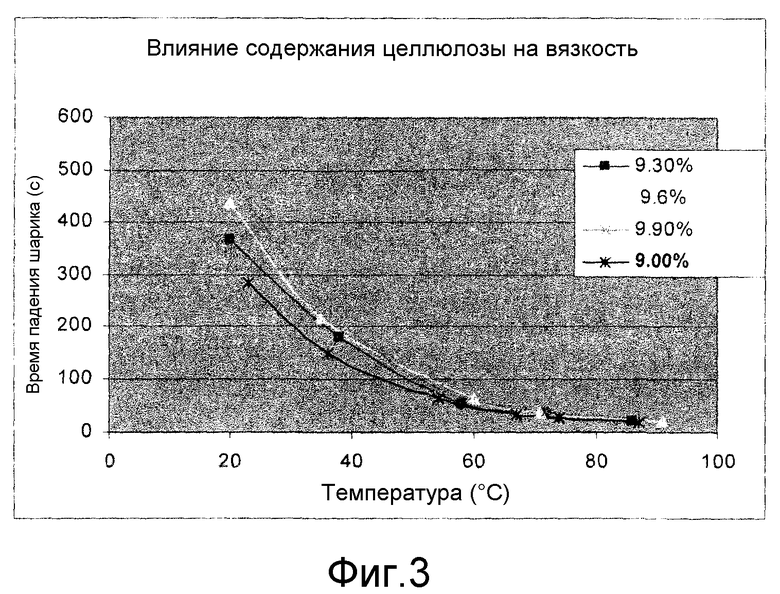

Проводили испытания для исследования влияния изменяющихся количеств целлюлозы на вязкость растворов, используемых в способах согласно настоящему изобретению. Изготавливали растворы, включающие целлюлозу и прядильный раствор. Прядильный раствор содержал DMSO и ацетат EMIM в количестве 70:30 по отношению к массе прядильного раствора. Раствор содержал целлюлозу в концентрации, составляющей от 9,0 до 9,9% по отношению к массе раствора целлюлозы.

Измерения вязкости по скорости падения шарика проводили для каждого из данных растворов при различных температурах. Результаты данных измерений представлены на фиг.3.

Как можно видеть на данном графике, при меньших температурах концентрация целлюлозы, содержащейся в растворе, оказывала значительное влияние на вязкость. Однако при увеличении температуры становилось все более ничтожным влияние концентрации целлюлозы на вязкость растворов, используемых в способах согласно настоящему изобретению.

Пример 12

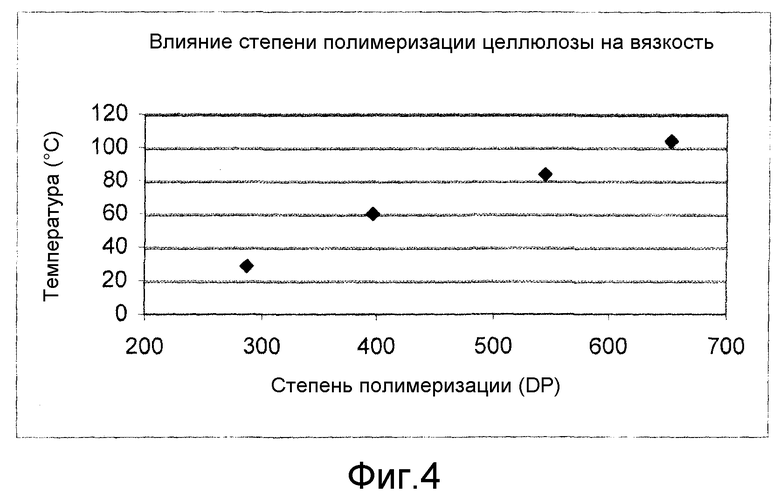

Проводили испытания для исследования влияния степени полимеризации (DP) целлюлозы на вязкость растворов, используемых в способах согласно настоящему изобретению.

Изготавливали растворы, включающие целлюлозу и прядильный раствор. Прядильный раствор содержал DMSO и ацетат EMIM в количестве 70:30 по отношению к массе прядильного раствора. Раствор содержал целлюлозу в концентрации, составляющей 9,0% по отношению к массе раствора целлюлозы. Растворы различались в отношении степени полимеризации целлюлозы.

Для каждого из растворов определяли температуру, необходимую для достижения вязкости, при которой время падения шарика составляло 50 секунд; результаты представлены на фиг.4.

Хотя предпочтительным является использование целлюлозы, имеющей низкое значение DP (например, от 300 до 400), поскольку можно получить имеющий низкую вязкость раствор при относительно низкой температуре, результаты, представленные на фиг.4, подтверждают, что целлюлозу, имеющую более высокую степень полимеризации, которая может оказаться неприемлемой для использования в традиционных содержащих ионные жидкости прядильных растворах, можно растворять всего лишь при слабом увеличении температуры растворения.

Пример 13

Влияние температуры литейной ванны на качество и структуру целлюлозы исследовали, изготавливая раствор целлюлозы, включающий целлюлозу и прядильный раствор. Прядильный раствор содержал DMSO и ацетат EMIM в количестве 70:30 по отношению к массе прядильного раствора. Раствор целлюлозы содержал 9,0% целлюлозы по отношению к массе раствора целлюлозы.

Раствор целлюлозы отливали, используя стеклянную пластинку и литейную лопатку, в ванны, содержащие чистую воду при различных температурах, которые составляли от 20°C до 50°C. Полученные в результате пленки анализировали, и были сделаны следующие наблюдения:

Таким образом, было обнаружено, что плотность целлюлозных пленок можно регулировать путем изменения температуры раствора. Хотя способы согласно настоящему изобретению приводят к изготовлению формованных изделий, таких как волокна, а не пленок, оказывается вероятным, что температура литейной ванны (ванн) будет оказывать такое же влияние на плотность волокна.

Температура раствора целлюлозы, который пропускают в раствор (растворы) для литья, вероятно, должна составлять более чем 50°C. Кроме того, в случае большинства ионных жидкостей и нерастворителей происходит экзотермическая реакция при вступлении их в контакт. Соответственно, следует осуществлять меры, обеспечивающие сохранение температуры раствора (растворов) для литья на заданном уровне.

Изобретение относится к способам изготовления целлюлозных формованных изделий, таких как волокна. Способ изготовления целлюлозных формованных изделий включает растворение целлюлозы при температуре 100°С или ниже в прядильном растворе, содержащем ионную жидкость и сорастворитель, содержащий полярный апротонный компонент, с получением раствора целлюлозы вязкостью до 30000 сП, из которого отливают целлюлозные формованные изделия. Изобретение позволяет получать формованные изделия при низком расходе ионной жидкости и низком вводе тепловой энергии, используя при этом традиционное оборудование. 42 з.п. ф-лы, 4 ил., 8 табл., 13 пр.

1. Способ изготовления целлюлозных формованных изделий, в котором:

a) целлюлозу по меньшей мере частично растворяют при температуре, составляющей 100°С или ниже, в прядильном растворе, содержащем ионную жидкость и сорастворитель, для изготовления раствора целлюлозы, имеющего вязкость, составляющую 30000 сП или ниже, где указанный сорастворитель содержит полярный апротонный компонент, и

b) из раствора целлюлозы отливают целлюлозные формованные изделия.

2. Способ по п.1, в котором формованные изделия представляют собой волокна.

3. Способ по п.1, в котором формованные изделия представляют собой веревки, нити, ткани или сигаретные фильтры.

4. Способ по п. 2, дополнительно включающий:

c) изготовление изделий из целлюлозных волокон, полученных на стадии b).

5. Способ по п.4, в котором изделие представляет собой веревку, нить, ткань или сигаретный фильтр.

6. Способ по любому из пп.1-4, в котором температура растворения составляет 90°С или ниже.

7. Способ по любому из пп.1-4, в котором температура растворения составляет 80°С или ниже.

8. Способ по любому из пп.1-4, в котором температура растворения составляет 70°С или ниже.

9. Способ по любому из пп.1-4, в котором стадию а) и/или стадию b) осуществляют в окружающих атмосферных условиях.

10. Способ по любому из пп.1-4, в котором прядильный раствор содержит 50% или менее ионной жидкости по отношению к массе прядильного раствора.

11. Способ по любому из пп.1-4, в котором прядильный раствор содержит 20% или более ионной жидкости по отношению к массе прядильного раствора.

12. Способ по любому из пп.1-4, в котором прядильный раствор содержит от 20% до 50% ионной жидкости по отношению к массе прядильного раствора.

13. Способ по любому из пп.1-4, в котором прядильный раствор содержит от 25 до 45% ионной жидкости по отношению к массе прядильного раствора.

14. Способ по любому из пп.1-4, в котором прядильный раствор содержит от 25 до 40% ионной жидкости по отношению к массе прядильного раствора.

15. Способ по любому из пп.1-4, в котором прядильный раствор содержит от 25 до 35% ионной жидкости по отношению к массе прядильного раствора.

16. Способ по любому из пп.1-4, в котором целлюлоза и полярный апротонный компонент предварительно смешивают до изготовления прядильного раствора.

17. Способ по любому из пп.1-4, в котором сорастворитель состоит исключительно или в основном из полярного апротонного компонента.

18. Способ по любому из пп.1-4, в котором полярный апротонный компонент выбирают из группы, которую составляют диметилсульфоксид (DMSO), тетрагидрофуран (THF), диметилацетамид (DMAc), диметилформамид (DMF), N-метилморфолиноксид, пиридин, ацетон, диоксан, N-метилпирролидон, пиперилинсульфон и гексаметилфосфорамид или их смеси.

19. Способ по любому из пп.1-4, в котором прядильный раствор содержит основание.

20. Способ по п.19, в котором основание представляет собой азотсодержащее основание.

21. Способ по п.20, в котором основание выбирают из группы, которую составляют пиридин, аммиак, пиперидин, морфолин, диэтаноламин или триэтаноламин, пиридин, триэтиламин, мочевина или их смеси.

22. Способ по п.19, в котором основание присутствует в количестве от 1 до 10% по отношению к массе прядильного раствора.

23. Способ по п.19, в котором основание присутствует в количестве от 3 до 8% по отношению к массе прядильного раствора.

24. Способ по любому из пп.1-4, в котором ионную жидкость выбирают из группы, которую составляют хлорид 1-этил-3-метилимидазолия, ацетат 1-этил-3-метилимидазолия (ацетат EMIM), хлорид 1-бутил-3-метилимидазолия, хлорид 1-аллил-3-метилимидазолия, хлорид цинка/холинхлорид, 3-метил-N-бутил-пиридиния хлорид, хлорид бензилдиметил(тетрадецил)аммония, 1-метилимидазолгидрохлорид или их смеси.

25. Способ по любому из пп.1-4, в котором раствор целлюлозы имеет вязкость, составляющую от 5000 до 12000 сП.

26. Способ по любому из пп. 1-4, в котором степень полимеризации целлюлозы составляет 500 или ниже.

27. Способ по любому из пп.1-4, в котором степень полимеризации целлюлозы составляет 400 или ниже.

28. Способ по любому из пп.1-4, в котором раствор целлюлозы содержит от 1 до 20% целлюлозы по отношению к массе раствора целлюлозы.

29. Способ по любому из пп.1-4, в котором раствор целлюлозы содержит от 5 до 15% целлюлозы по отношению к массе раствора целлюлозы.

30. Способ по любому из пп.1-4, в котором раствор целлюлозы содержит от 8 до 12% целлюлозы по отношению к массе раствора целлюлозы.

31. Способ по любому из пп.1-4, в котором раствор целлюлозы фильтруют перед стадией b).

32. Способ по любому из пп.1-4, в котором раствор целлюлозы, полученный на стадии а), подвергают формованию перед стадией b).

33. Способ по любому из пп.1-4, в котором стадия b) включает контакт раствора целлюлозы с первым раствором для литья, содержащим нерастворитель, для изготовления формованных изделий из регенерированной целлюлозы.

34. Способ по п.33, в котором нерастворитель представляет собой воду.

35. Способ по п.33, в котором первый раствор для литья содержат при температуре 60°С или ниже.

36. Способ по п.33, в котором первый раствор для литья содержат при температуре 35°С или ниже.

37. Способ по п.33, в котором первый раствор для литья содержит 70% или более нерастворителя по отношению к массе первого раствора для литья.

38. Способ п.33, в котором первый раствор для литья содержит смешанный прядильный раствор, содержащий ионную жидкость и сорастворитель, причем сорастворитель содержит полярный апротонный компонент.

39. Способ по п.38, в котором смешанный прядильный раствор имеет практически такой же состав, как прядильный раствор, в котором целлюлозу, по меньшей мере, частично растворяют на стадии а) по п.1.

40. Способ по п.33, в котором формованные изделия из регенерированной целлюлозы извлекают из первого раствора для литья и приводят в контакт со вторым раствором для литья, причем указанный второй раствор для литья содержит более высокую пропорцию нерастворителя, чем указанный первый раствор для литья.

41. Способ по п.33, в котором пропорцию нерастворителя, присутствующего в первом и втором растворах для литья, поддерживают путем обеспечения противоточного движения нерастворителя в первый и второй растворы для литья.

42. Способ по п.33, в котором ионную жидкость извлекают из первого и/или второго растворов для литья, удаляя часть указанных первого и/или второго растворов для литья и осуществляя испарение тонкой пленки с извлечением из нее ионной жидкости, оставляя смесь нерастворителя и сорастворителя из прядильного раствора.

43. Способ по п.42, в котором сорастворитель извлекают из смеси нерастворителя и сорастворителя, используя фракционную дистилляцию.

| ФОТОКАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2151632C1 |

| Способ получения растворов целлюлозы | 1986 |

|

SU1337391A1 |

| US 2009084509 A1, 02.04.2009 | |||

| ПНЕВМАТИЧЕСКИЙ ГЕРМЕТИЧНЫЙ ДЕМПФЕР | 1992 |

|

RU2062922C1 |

Авторы

Даты

2015-01-10—Публикация

2011-06-21—Подача