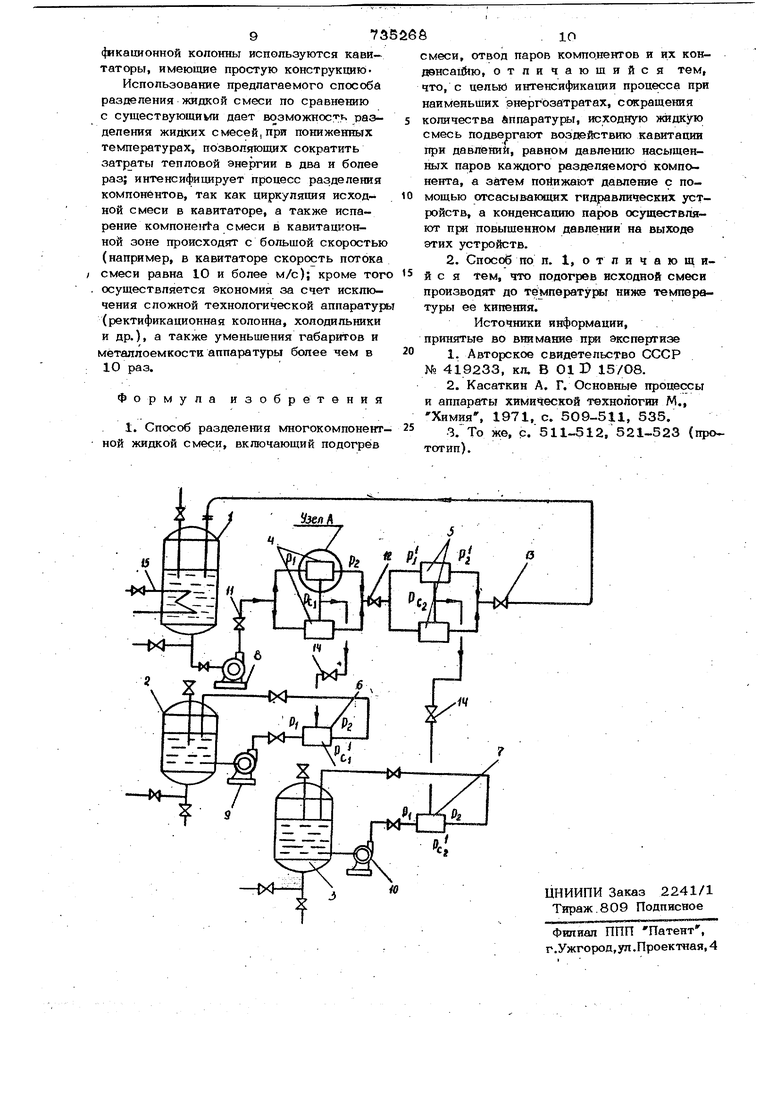

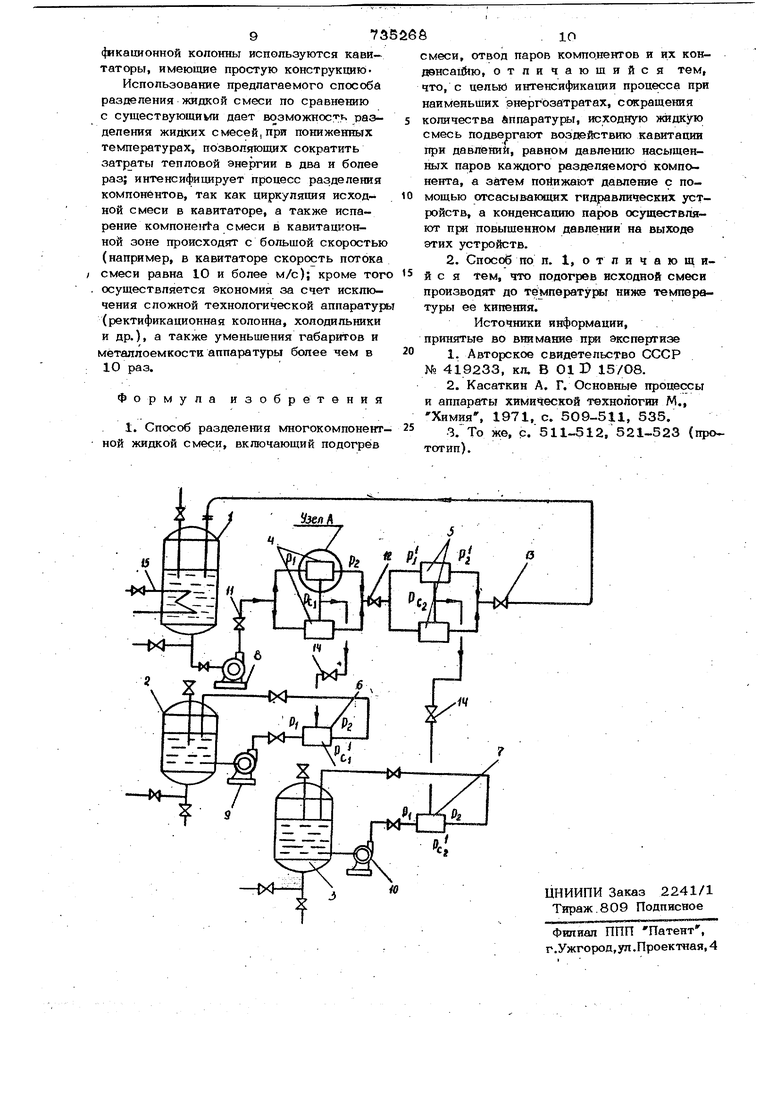

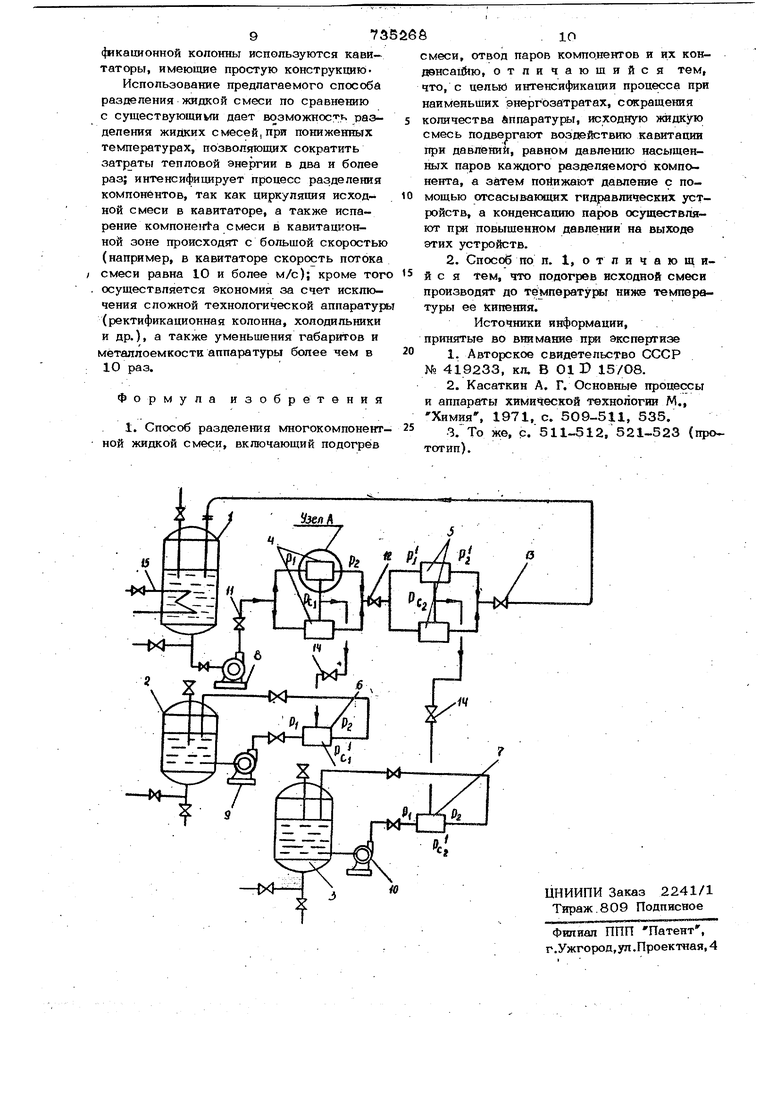

Изобретение относится к химической нефтехимической, пищевой и другим отраслям промышленности и может быть ; использовано в технологических процессах, связанных с разделением многокомпонентных жидких смесей в прюмышленных масштабах. Известен способ разделения многоком понентных жидких смесей по температуре кипения, заключающийся в том, что разделение проводится сочетанием методов ректификации и газонной хроматографии, Предваррггельное грубое разделение проводят методом ректификации, а точное - методом газовой хроматографии . Известен также спсюоб разделения многокомпонентных жидких смесей, осуществляемый путем многократного ; ковтакта между неравновесными жидкой и паровой фазами, движущимися относитель но друг друга. При взаимодействии фаз между ними происходит массо- н теплообмен, обусповлёнЗыё стремлением системы к состоянию равновесия. В.результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается н зкокипятим компонентом, а жидкость - высококипящим. Таким образом, многократное контактирование приводит к разделению исходной смеси 2 . Известные способы разделения многокомпонентных жидких смесей связаны с большими затратами как тепловой, так и электроэнергии, реализация этих способов требует наличия большого количества оборудования, в том числе специальных аппйратов, имеющих большие габариты и металлоемкость. Кроме этотх) процессы разделения многокомпонентных жидких смесей требуют большой продолжительнссти во времени. Наиболее близким по технической сущности к предлагаемому является способ разделения дкой смеси, осуществляемый периодической ректйФикацией, включающий подогрев смеси, отвод паров компонентов и их конденсации с использованием технопогическйх аппаратов. Он заключается в подогреве исходной смеси в кубе до те пературы кипения, W3 которого пары смеси поступают под нижнюю тарелку ректификационной колонны и далее, поднимаясь по колонне, обогащаются низкокипящим компонентом, которым обедняется стекаю щая вниз флегма, поступающая из дбфлаг матора. Направляющиеся в дефлагматор пары ни |сокип пцег6 компонента полность или частично конденсируются. В случае полной конденсашш жидкость разделяется с пс)мощью делителя на флегму и дистиллят, который охлаждается в холодильнике и направляется в сборник. По достижении заданного остатка в кубе остаток сливаю загружают куб исходной смесью и процес повторя1рт з . Существующий способ разделения жидких смесей требует сложной и металлоем кой технологической аппаратуры (ректифи кационные колонны с большим количеством тарелок или заполненные специальными насадками, дефлегматоры, делители флегмы, холодильники и др.}. При осуществлении известного способа исходную смесь необходимо подогревать в кубе колонны обязательно до; температуры кипения, что связано с большими затратами тепловой энергии. Кроме того, сам процесс разделения смеси длителен, так как скорости движения паров вверх по колонне и стекающей вниз флегмы очень низкие. Цель изобретения - интенсификация процессов разделения при наименьших эне гозатратах, сокращение количества аппаратуры. Поставленная цель достигается тем, что исходную жидкую смесь подвергают, воздействию кавитации при давлении, равном делению насыщенных паров каждого разделяемого компонента, а затем понижают давление с помощью отсасывающих гидравлических устройств, а конденсацто паров осуществляют при повышенном давлении на выходе этих устройст Подогрев исходной смеси производят до температуры ниже температуры ее кипекия. .На чертеже показана схема разделения многокомпонентной жидкой смеси, применяемая для реализации предлагаем мого способа, Схема включает емкость 1 для истходной смеси, сборники 2 и 3 для 13аз деляемых компонентов, кавитирующие местные гидравлические сопротивления

738268 (кавитаторы) 4 и 5, отсасывающие гидравлические устройства 6 и 7, насосы 8-10, венТили 11-14, нагревательное устройство 15. Способ разделения жидкой смеси осу-, ществляется следующим образом. Подогретую в емкости 1, исходную жидкую смесь до температуры ниже температуры ее кипения или без подогрева с помощью вентиля 11 непрерывно циркулируют через кавитаторы 4. и 5, установленные в замкнутой системе трубопровода. Из кавитационной области кавитатора 4, с давлением в ней Р , равным давлению . насыщенных паров первого низкокипящего компонента смеси, пары разделяемого компонента подают в зону пониженного давления отсасываемого гидравлического устройства 6, давление в которой меньше давления Из кавитационной области кавитатора 5 с давлением в ней Р ,-равlibiM давлению насыщенных паров второго компонента, имеющего температуру кипения выше по сравнению с первым компонентом, пары подают в зону пониженного давления отсасывающего устройства 7, давление в которой РС меньше Р(-. . Уносимые потоком циркулирующей с помощью насосов 9 и 10 жидкости пары первого и второго компонентов смеси конде1юируются в зонах повышенного давления отсасывающих гидравлических устройств соответственно 6 и 7, включенных в отдельнь е замкнутые системы трубопроводов. В результате многократной циркуляции исходной смеси через кавитаторы 4 и 5, отсоса и конденсации паров первого и второго низкокипящих Компонентов в устройствах 6 и 7 исходная смесь освобождается от них и в емкости 1 остается третий высококипящий компонент: Подобным образом осуществляется разделение смесей с большим числом компоцентров. П р -.и м е р 1. Для fзaздerieния бинарной смеси бензол-толуоле начальной конденсацией бензола в исходном сырье 50 масс %, нагретая до ЙОС исходная смесь в емкости 1 с помощью насоса , 8 производительностью м циркулирует по трубопроводу с внутрешшм диаметром 25 мм, в котором параллельно установлены два кавитатора 4, например в виде цилиндрических насадков с острыми входными кромками (размеры насадка: внутренний диаметр dg 10 мм, длина , Е 40 мм, угоп конуснсх:тй на выходе d При установпен-ных значениях давпе ния до и после насадка {соответственно Р. 1,5 кгс/см абс. и Р2 ls2 кгс/см ) производят отсос паров бензола из кавитационной области кавитаторов, давление в которой соответствует давлению насцгщенных паров бензола при , т.е. геенз.0,36 кгс/см абс. Пары бензола подают в зону пони;кенного давления отсасывающего устройства 6 (например, в виде насадка с d вн. 12 мм и --50 мм, , при этом давление ао и после насадка устанавливают равным 2 собтветстве1шо Р 4,0 кгс/см , и Р 3 кгс/см обе), которые уносятся потеком циркулируемой насосом 9 происзводительность 40 воды несмешиваю щейся с бензолом, и конденсируются в зоне повышенного давления на выходе устройства 6 и трубопроводе с внутренним диаметром 25 мм. Сконденсирован гые пары бензола собираются в верх ней части сборника 2, а находящийся в нижней части сборника некоторый объем воды непрерывно циркулирует через отсасывающее гидравлическое устройство 6 до полного удаления паров бензола из исходной смеси. Таким образом, в емкости 1 остается высококипящий компонент - толуол. П р и м е р 2, Из многокомпонентной смеси; содержащей масс.%: Ь,4-бутан 15,4 изопентан, 23,5 н-пентан, 0,3-циклопентан, 60,4 гексан и выше, необходи- МО выдел ить бутан и изопентан, сохранив в остатке, н пентан, диклоиентан, гексан и высшие. Для этого нагретую до ЗО С . В емкости 1 исходную смесь с помощью насоса 8 производительностью 0 70м/ч непрерывно циркулируют по трубопроводу с внутренним диаметром 25 мм, на котором параллельно установлены два ка0и татора 4 (в виде насадка ,3 мм t 55 мм и об-6), и два кавитатора 5 (в виде насадка с 11,6 ммД 50 мм; , При установленных давлениях до и после кавитатора 4 соответственно Р 4,0 кгс/см абс и Р 3,75 кгс/см абс., а также до ипосле кавитатора 5 соответственно Р 3,7 5 кгс/см аб и Р 2,825 кгс/см производят отсос паров бутана из кавитационной области кавитатора 4, давление в которой О,36 кгс/см абс. путем подачи паров в зону пониженного давления отсадывающего устройства 6 (насадок с иди-12м Е я , давление Р 450кгс/см а кгс/см). Пары бутана уносятся потоком циркупируемой насосом 9 (производительностью 40 жиЬкости (воды) при 25°С и конденсируются в зоне повышенного давления на выходе устройства 6 и трубопроводе с Д 25 мм. Сконденсированные йары бутана добираются в верхней части герметичного сборника 2, давление в ко тором поддерживается выще давления насыицённых паров бутана при температуре окружающей среды, Находявдийся в нижней части сборника некоторый объем воды непрерывно циркулируют через отсасывающее устройство 6 до полного удапения паров б5пгана из смеси. Аналогичным образом пары изопента- на из кавиташтонной области (давление в которой Рс2 Ptvn%n ка вита-то ров 5 (насадок с MMs ) подают в зону потшженного давления гидравлического отсасывающего устройства 7 (насадок с d 12 Mwf, С 5О мм, , при ,О и ,0 кгс/см абс. пары изопентана уносятся потоком .циркулируемой насосом 9 (производительностью Q 4Ом.-/ч жидкости (воды) при и конденсируются в зоне повышенного давления на выходе устройства 7 и Tpy6onpow воде с Dyp 25 мм. Сконденсированньте пары изопеитана собираются в верхней части герметичного сборника 3, давление в котором поддерживается несколько бо-. лее ,,опНаходящийся в нижней части сборника 3 некоторый объем воды непрерывно циркулируют через устройство 7 до полного удаления паров изопентана из смеси, В результате удаления бутана и изопентана из исходной смеси в -емкости 1 остается смесь высококипящих компонентов содержащая н-пентан, пиклопенган, гексан и высшие. При необходимости разделения компонентов смеси, находящихся в остатке используют дополнительные кавитаторы, устанавливаемые на трубопроводе, и отсасывающие устройства со своей пиркуЛЯШ5ОШЮЙ системой и сборниками. Таким образом, для резделения многокомпонентной жидкой смеси под давлением насущенных паров каладого компонента возможно рассчитать режимные параметры дв ижения среды и выбрать соответствующие геометрические характеристики гидравлических устройств, при которых минимальное давление в кавитационной области было бы равно давлению на7

euiaemibfX ffapOB рйэйёйШй .компонента смеси. Причем кавитирующие гидравлические устройства могут быть установпе ны на трубопроводе как последоь. ватепьно, так и параллельно.

Создав циркуляцию исходной смеси в трубопроводе с кавйтирующими устройст-. вами, в каждой из которых поддерживается развитый кавитапионный режим с давлением в кавитационной области, равным давлению насьлденных паров каждого из

755268

8

разделяемых компонентов, и осуществив непрерывный отсос паров каждого компонента в отдельности, а затем сконденсировав пары каждого компонента соответ- ствующим образом, производят разделение исходной смеси.

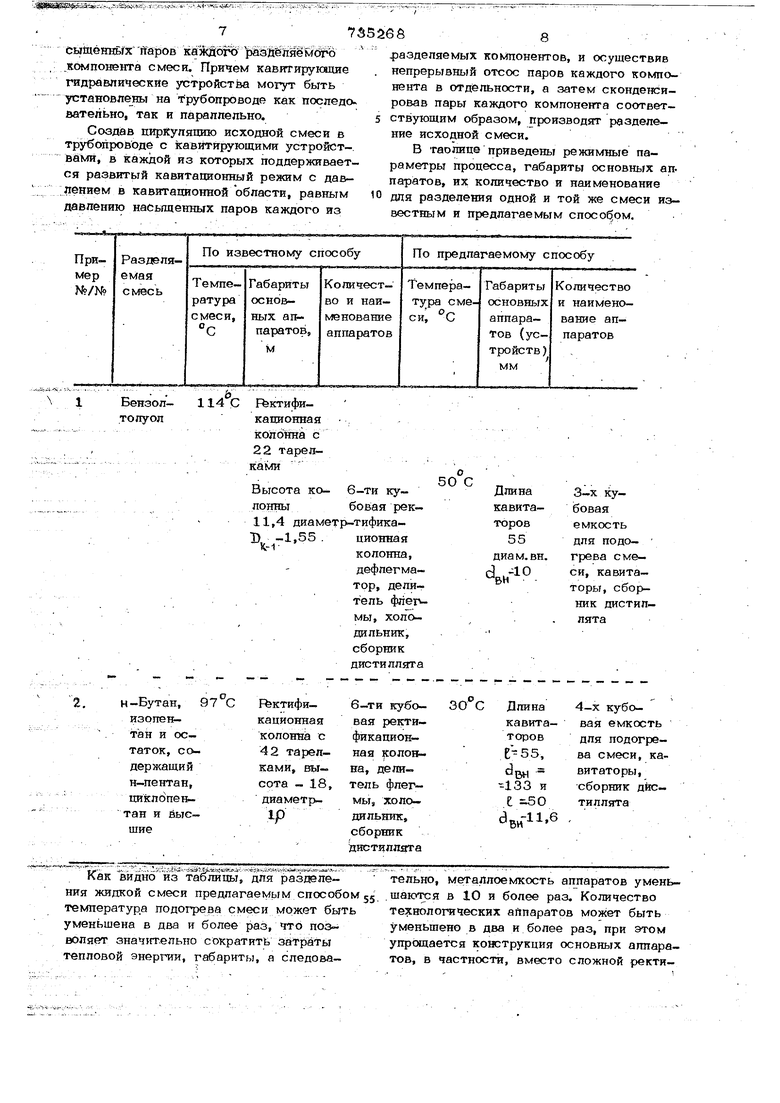

В таолице приведены режимные параметры процесса, габариты основных апПаратов, их количество и наименование для разделения одной и той же смеси известным и предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО СКОНДЕНСИРОВАННОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2458101C1 |

| Способ выделения изобутилена | 1979 |

|

SU840034A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ПОД ВОДОЙ | 2013 |

|

RU2522793C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КОНДЕНСАЦИИ ПАРОГАЗОВОЙ СМЕСИ И СМЕСИТЕЛЬНАЯ КОНДЕНСАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648803C1 |

| Устройство для очистки внутренних поверхностей | 2018 |

|

RU2676071C1 |

| СПОСОБ СЖИЖЕНИЯ И СЕПАРАЦИИ НЕФТЯНОГО ПОПУТНОГО ГАЗА | 2006 |

|

RU2318167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

капионная

колонна с 22 тарелками

Высота колонны

диаметр-тификаl,55

-. ---;;. --- ::.:...---;ii t t-i i7 --( - Как видно из таблицы, для разделения жидкой смеси предлагаемым спосс ом 55. температура подогрева смеси может быть уменьшена в два и более раз, что поз воляет значительно сократить затраты тепловой энергии, габариты, а следовао50 С

6-ти кубовая рекционнаяколонна, дефлегматор, делитель фпермы, холодильник, сборник дистиллята

тельно, металлоемкость аппаратов уменьшаются в 10 и более раз. Количество технологических аппаратов может быть уменьшено в два и более раз, при этом упрощается конструкция основных аппаратов, в частности, вместо сложной ректи-

Авторы

Даты

1980-05-25—Публикация

1978-02-01—Подача