(54) АППАРАТ ДЛЯ nPOBEAEHMfli ПРОЦЕССОВ ТЕПЛО-МАССООБМЕНА И МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ

Изобретение относится к аппаратурному оформленик) процессов, протекающих в системе газ (пар) - жидкость, таких, как абсорбция, ректифнзсаоия, увлажнение, осушка и мокрюе пьтеулавливание.

Известен противоточный тепло дассообменный аппарат, содержащий корпус, внутри которого ра(а ацены контактные устройства, выполненные в ввде тарелок шш насадок з .

. Недостаток этого аппарата - воаможвостъ вьшаденйя в осадок твердой фазы из газа в неорошаемьпс жидкостью местах конструкции контактного устройства, что приводит к неработоспособности, атюрата в делом.

Известен также аппарат для проведе1шя процессов тепло-массообмена и мокрого пылеулавливания, содержащий корпус, внутри которого установлены тарепкя, вьпюлненные в виде горизонтально pacпoJЮжeнныx кольца и основания размешенных с вертикальным зазором по отношению друг к , соединенных между собой болтами, при этом основание снабжено каналами для прохода газа (пара), переточными .желобами, образованными эквидистантно установленSными центральными, периферийными и радиальньади перегородками, ггричем- ТЕериферийные перегородки расположены на расстоянии с радиальным по отношению к кольцу, и снабжено йерепивным уст10ppfc-ijBOM, вьшолненным в виде переливного патрубка, верхний торец которого расположен над плюскостыа кольпа, а под нижним торном пазмещен flHCKt2i,

Недостатком этого аппарата является

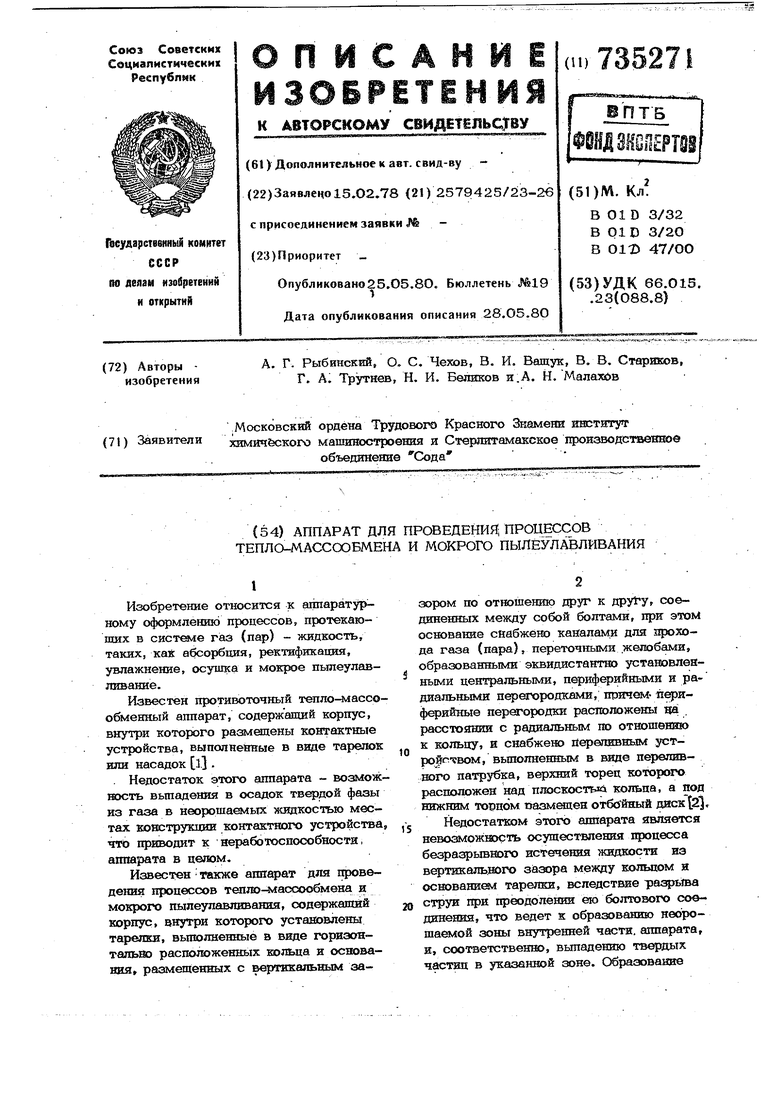

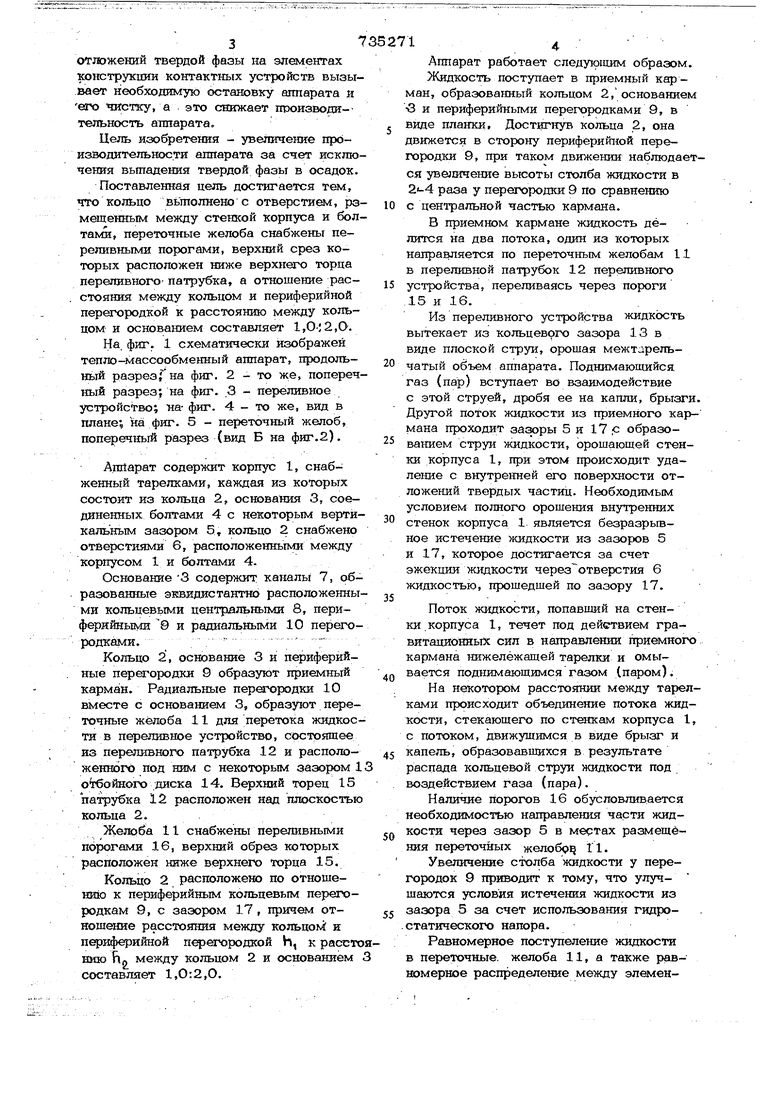

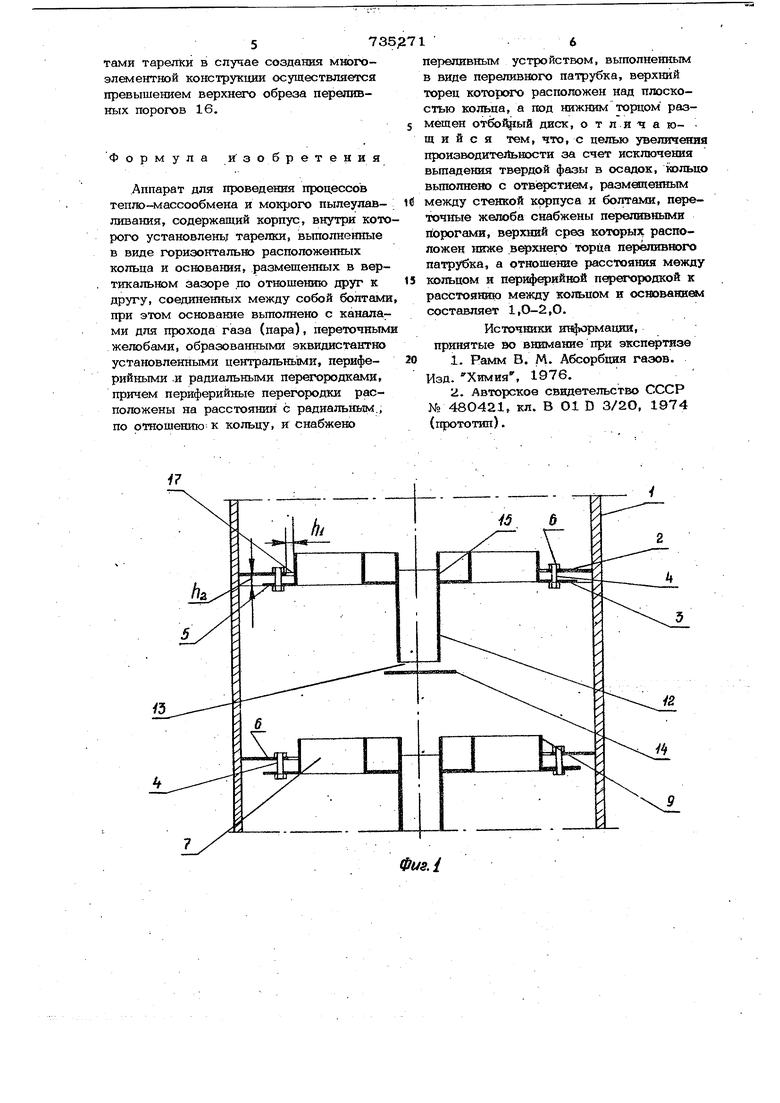

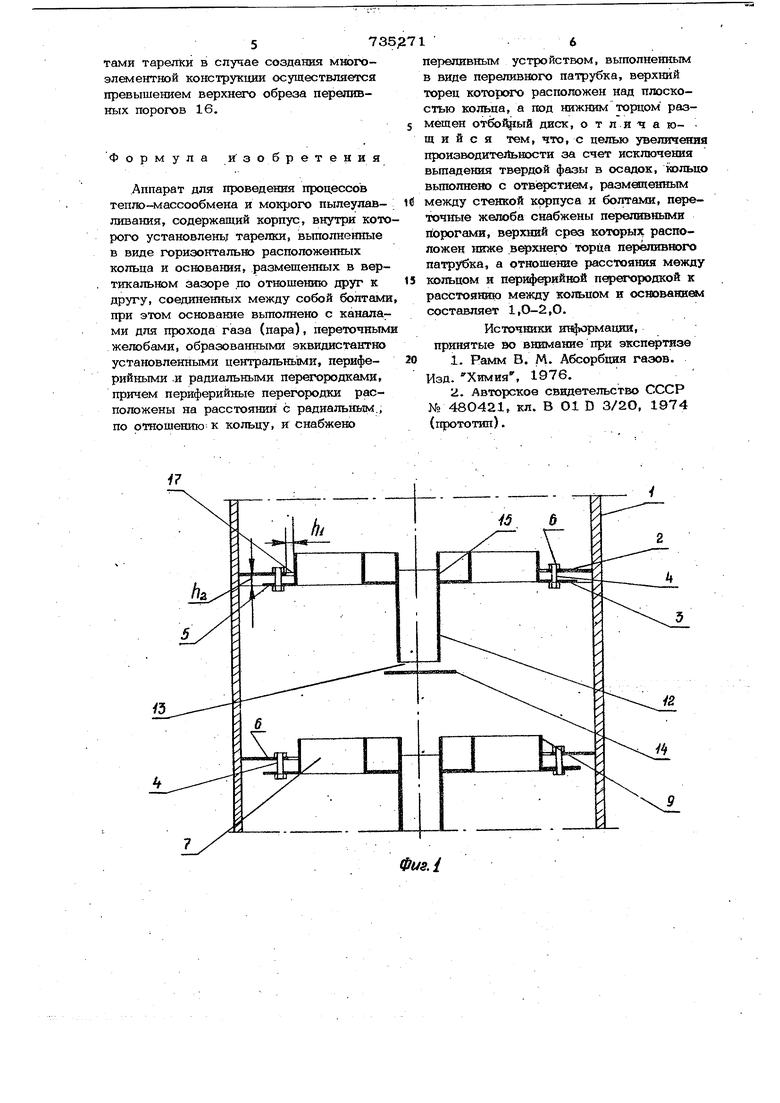

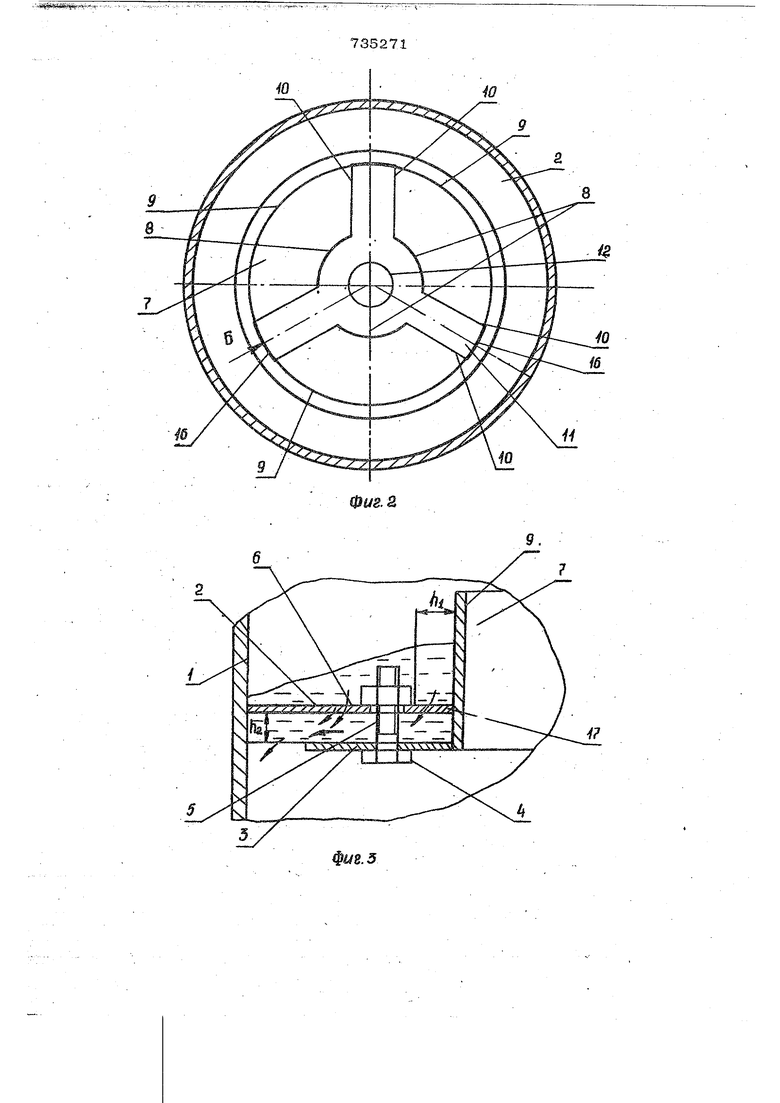

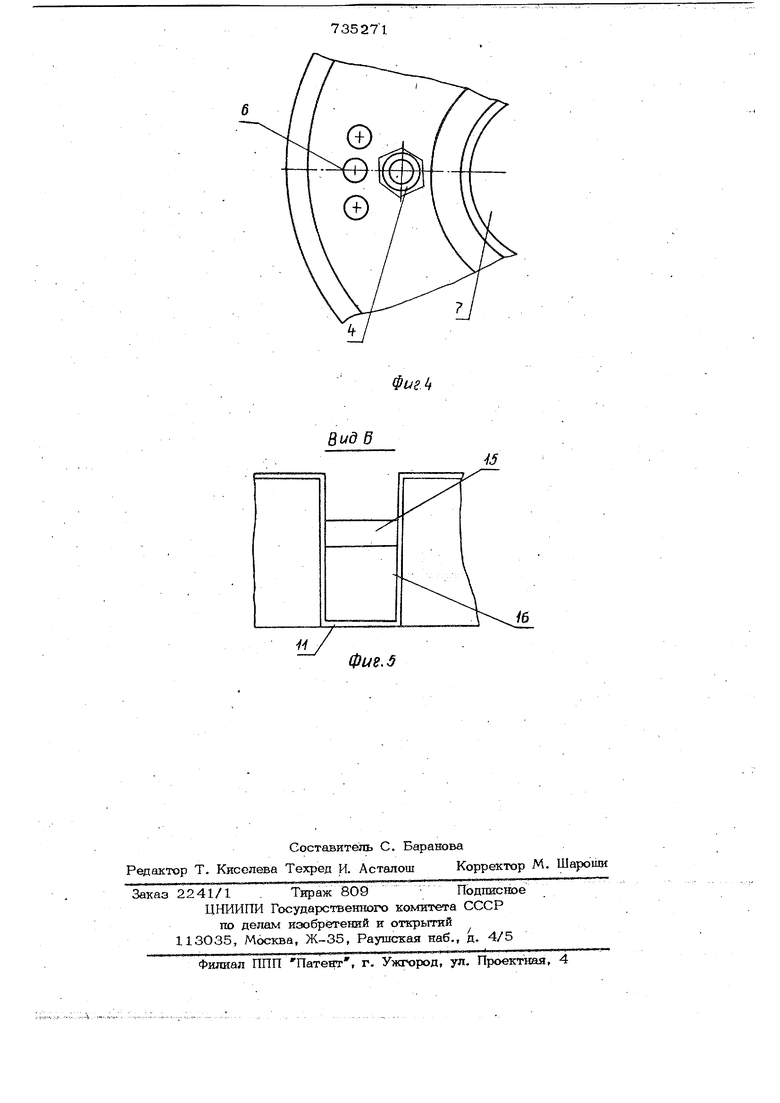

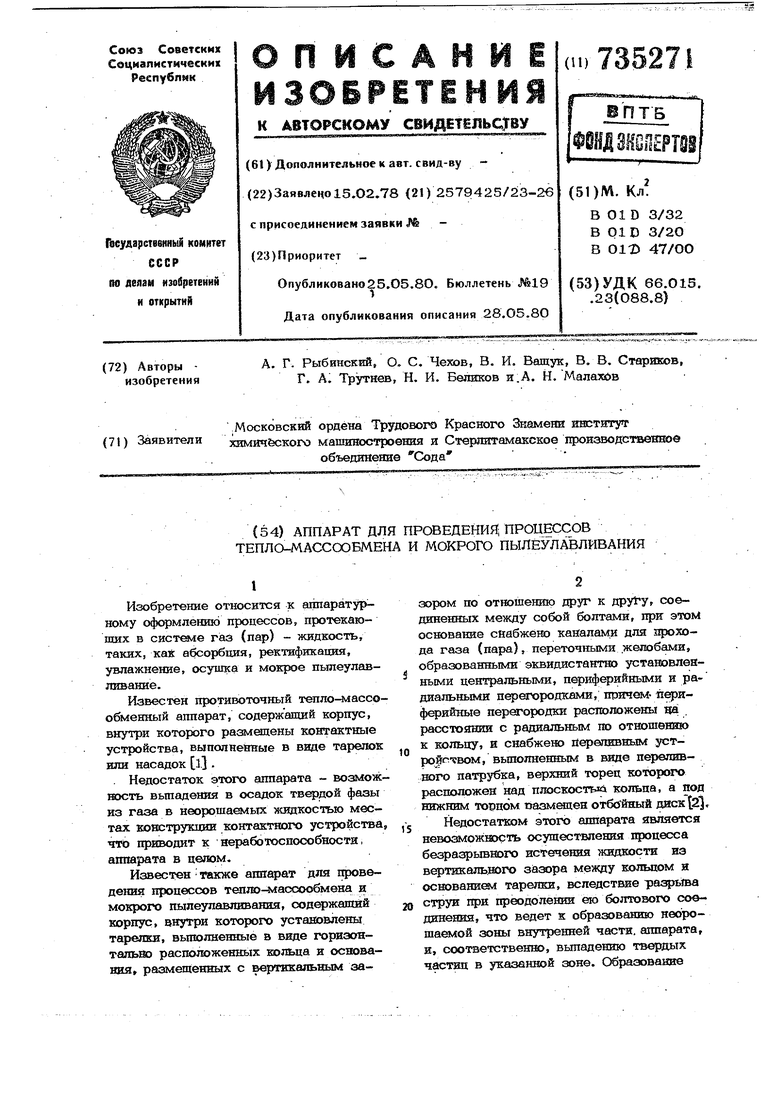

15 невозможность осуществления процесса безразрывйого истечения жидкости из вертикальдого зазора между кольцом и основанием тарелки, вследствие разрьша 20 струи при преодолении ею болтового соединения, что ведет к образованию неорошаемой 3OWbi внутренней части, аппарата, и, соответственвю, выпадению твердьтх частиц в указанной зоне. СЙразование 3 отложений твердой фазы на элементах конструкции контактных устройств вызы вает необходимую остановку аппарата и его чистку, а это снижает производи-тельность аппарата. Цель изобретения - увеличение производительности аппарата за сяет исклю чения вьшадения твердой фазы в осадок. Поставленная цель достигается тем, что кольцо вьтолнено с отверстием, рз мещенным между стенкой корпуса и бол такси, переточные желоба снабжены переливными порогами, верхний срез которых расположен ниже верхнего торца переливного патрубка, а отношение расстояния между кольцом и периферийной перегородкой к расстоянию между кольцом и основанием составляет 1,0-;2,0. На. фиг. 1 схематически изображен тепгаэ-массообменный аппарат, продольный разрезана фиг. 2 - то же, попереч ный разрез; на фиг. 3 - переливное устройство; на- фиг. 4 - то же, вид в плане; на фиг. 5 - переточный желоб, поперечный разрез (вид Б на фиг,2). Дпйарат содержит корпус 1, снабженный тарелками, каждая из которых состоит из кольца 2, основания 3, соединенных болтами 4 с некоторым верти кальным зазором 5, кольцо 2 снабжено отверст1гами 6, расположенными между корпусом 1 и болтами 4. Основание 3 содержит каналь 7, образованные эквидистантно расположенны ми кольцевьгми центральными 8, периферяйньпуш 9 и радиальными 10 перегородками. . Koj-льцо 2, основание 3 и периферийные перегородки 9 образуют приемный карман. Радиальные перегородки 10 вместе с основанием 3, образуют переточные жёлоба 11 для перетока жидкос ти в переливное устройство, состоят ее из переливного патрубка 12 и расположенного Под ним с некоторым зазором 1 отбойногх диска 14. Верхний торец 15 патрубка 12 расположен над плоскостью кольца 2. Желоба 11 снабжены переливными порогами 16, верхний обрез которых расположен ниже верхнего торца 15. Кольцо 2 расположено по отношенйо к периферийным кольцевым перегородкам 9, с зазором 17 , причем отношение расстояния между кольцом; и периферийной перегородкой И, к расст нию RP между кольцом 2 и основанием составляет 1,0:2,0. 1 Аппарат работает следующим образом. Жидкость поступает в приемный карман, образовагшый кольцом 2,основанием 3 и периферийными перегородками 9, в виде планки. Достигнув кольца 2, она движется в сторону периферийной перегородки 9, при таком движении наблюдается уве;огчение высоты столба жидкости в 2-4 раза у перегородки 9 по сравнению с центральной частью кармана. В прием1юм кармане жидкость делится на два потока, один из которых направляется по переточ Пз1М желобам 11 в переливной патрубок 12 переливного устройства, переливаясь через пороги 15 и 16. Из переливного устройства жидкость вытекает из кольцевргчз зазора 13 в виде плоской струи, орошая межтарельчатый объем аппарата. Поднимающийся газ (пар) вступает во взаимодействие с этой струей, дробя ее на капли, брызги. Другой поток жидкости из приемного кармана проходит зазоры 5 и 17 ,с образова1гием струи жидкости, орошающей стенки корпуса 1, при этом происходит удалеш1е с внутренней его поверхности отложений твердых частиц. Необходимым условием полного орошения внутренних стенок корпуса 1 является безразрывное истечение жидкости из зазоров 5 и 17, которое достигается за счет эжекдии жидкости через отверстия б жидкостью, прошедшей по зазору 17. - . Поток жидкости, попавдшй на стенки, корпуса 1, течет под действием гравитационных сил в направлении приемного кармана нижележащей тарелки и омывается поднимающимся газом (паром). На некотором рассто$гаии между тарелками происходит объединение потока жидкости, стекающего по стенкам корпуса 1, с потоком, движущимся в виде брызг и капель, образовавшихся в результате распада кольцевой струи жидкости под воздействием газа (пара). Наличие порогов 16 обусловливается необходимостью направления части жидкости через зазор 5 в местах раа 1ещёния переточных желобрч 11. Увеличение столба жидкости у перегородок 9 приводит к тому, что улучшаются условия истечения жидкости из зазора 5 за счет использования гидростатического на1юра. Равномерное поступеление жидкости в переточные, желоба 11, а также piaBномерное распределение между элемен5735

тами тарелки в случае создания многюэлетлентной конструкции осуществляется превышением верхнего обреза перешввных порогов 16. Формула изобретения

.Аппарат для проведения процессов теппо-массообмена и мокрого пылеулавливания, содержащий корпус, внутри которого установлень; тарелки, вьгаолненные в виде горизонтально расположенных кольца и основания, размещенных в вертикальном зазоре по отношению друг к другу, соединенных между собой болтами, при этом основание вьшолнено с каналами для прохода газа (пара), переточными желобами, образованными эквидистантно установленньми центральньЫи, пернферийными .и радиальными перехчэродками, причем периферийные перегородки расположены на расстоянии с радиальным., по отношению к кольцу, и снабжено

16

переливным устройством, выполненным в виде переливного патрубка, верхний торец которого расположен над плоскостью кольца, а под нижним торцом размещен отбой|1ый диск, о т л и ч а ющ и и с я тем, что, с целью увеличени проиэводите11ьности за счет исключения выпадения твердой фазы в осадок, 1(аэльц вьшолнено с отверстием, размещенным между стенкой корпуса и болтами, переточные желоба снабжены переливными порогами, верхний срез которых расположен п1же верхнего торца переливногч) патрубка, а отношение расстояния между кольцом и периферийной перегородкой к расстоянию между кольцом и основанием составляет 1,О-2,0.

Источники шфэрмаций, принятые во внимание при экспертизе

1.Рамм В. М. Абсорбция газов. Изд. Химия , 1976.

2.Авторское свидетельство СССР №480421, кл. В О1 D 3/2О, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Массообменный аппарат | 1973 |

|

SU526365A1 |

| АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА МЕЖДУ ГАЗОМ (ПАРОМ) И ЖИДКОСТЬЮ | 1990 |

|

RU2013102C1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Контактная тарелка для тепломассообменных аппаратов | 1976 |

|

SU747479A1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| Тепло-массообменная колонна | 1982 |

|

SU1058563A1 |

6

Фиё. 3

Вид В

Фие.д

Авторы

Даты

1980-05-25—Публикация

1978-02-15—Подача