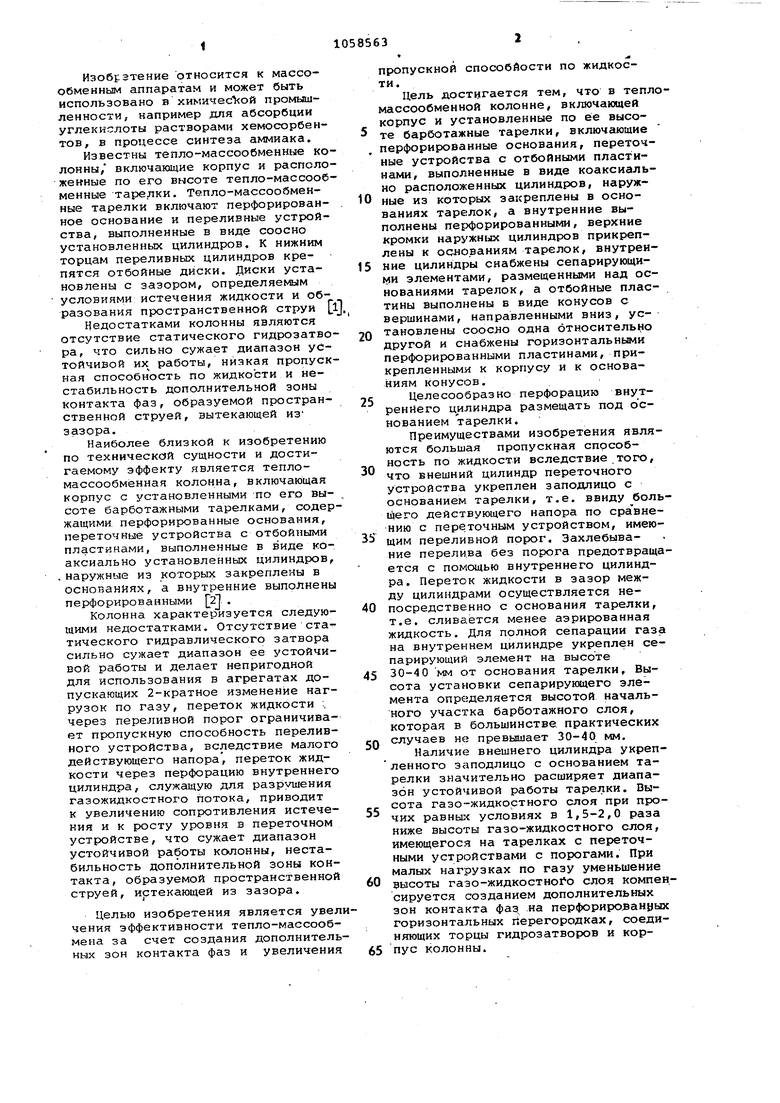

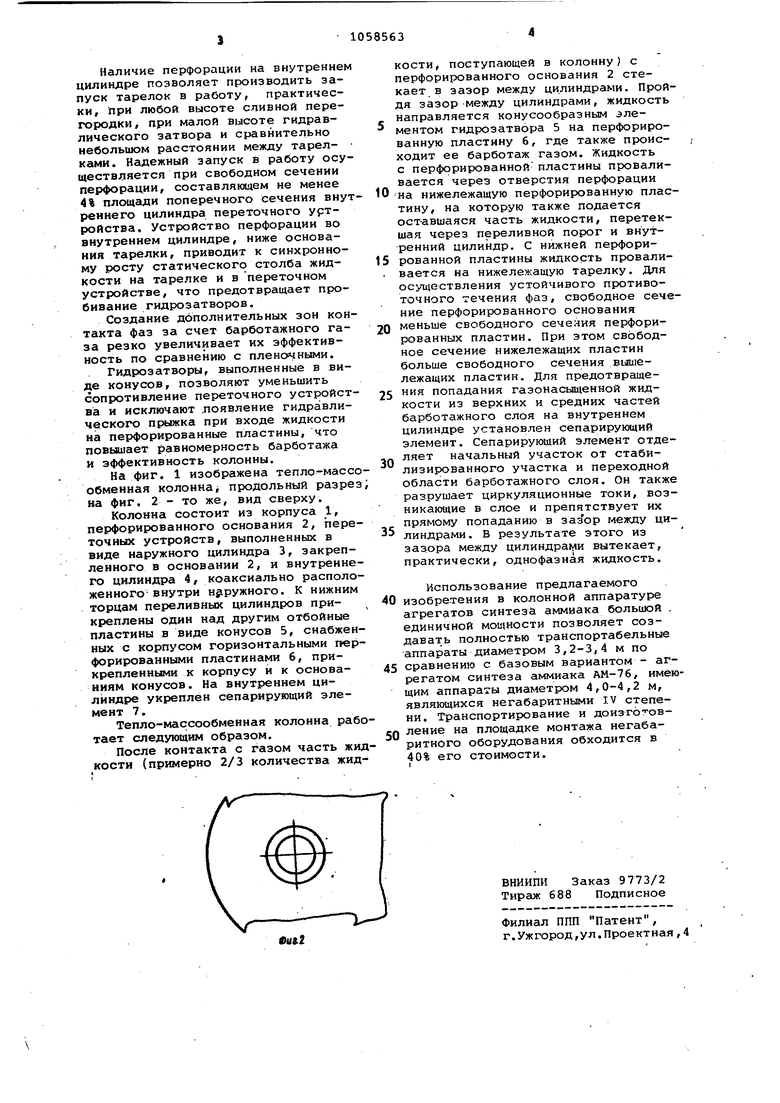

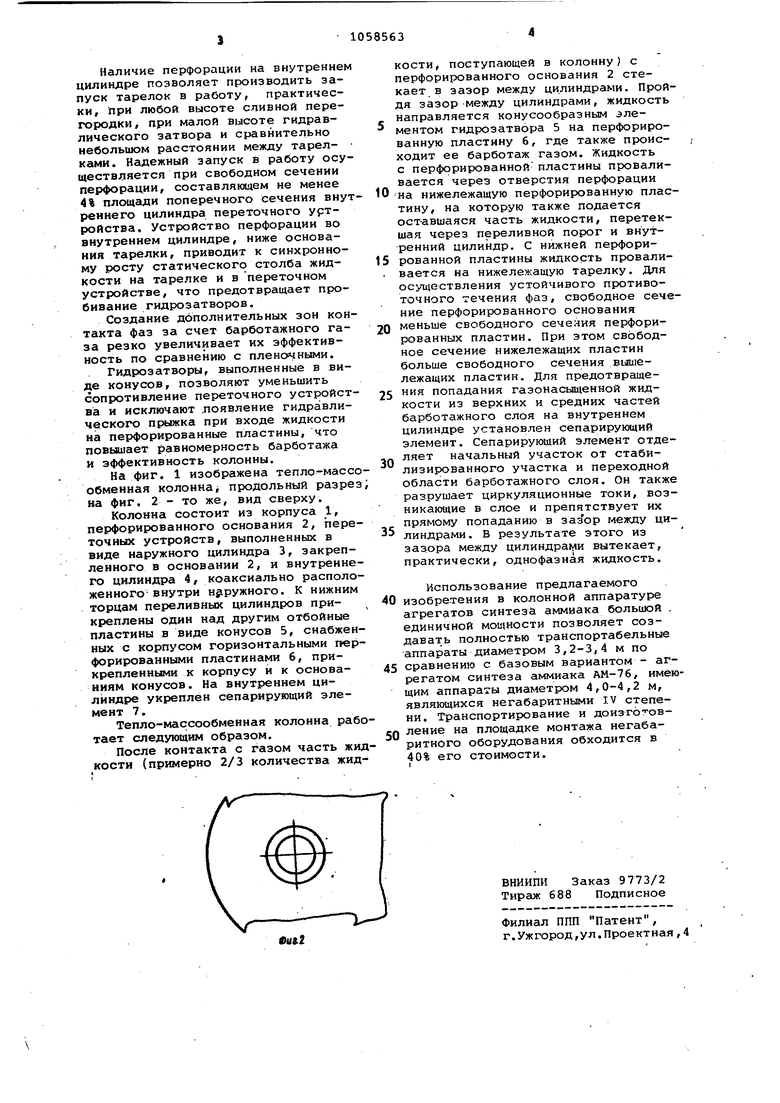

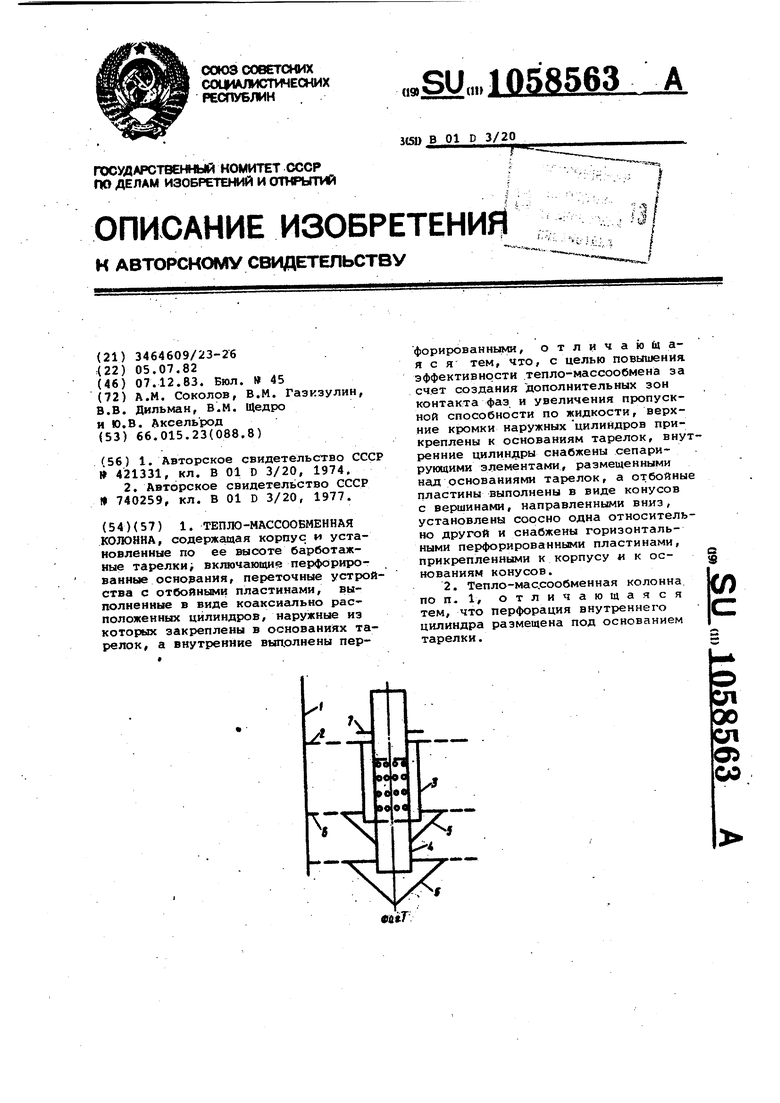

Изобрэтение относится к массообменным аппаратам и может быть использовано в химичеЛой промышленности, например для абсорбции углекислоты растворами хемосорбеитов, в процессе синтеза аммиака. Известны тепло-массообменные ко лонны/ включающие корпус и располо женные по его высоте тепло-массооб менные тарелки. Тепло-массообменные тарелки включают перфорированное основание и переливные устройства, выполненные в виде соосно установленных цилиндров. К нижним торцам переливных цилиндров крепятся отбойные диски. Диски установлены с зазором, определяемым условиями истечения жидкости и образования пространственной струи Недостатками колонны являются отсутствие статического гидрозатво ра, что сильно сужает диапазон устойчивой их работы, низкая пропуск ная способность по жидкости и нестабильность дополнительной зоны контакта фаз, образуемой пространственной струей, вытекающей из зазора. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является тепломассообмённая колонна, включающая корпус с установленными по его высоте барботажными тарелками, содер жащими перфорированные основания, переточкые устройства с отбойными пластинами, выполненные в виде коаксиально установленных цилиндров, .наружные из которых закреплены в основаниях, а внутренние выполнены перфорированными 21. . Колонна характеризуется следующими недостатками. Отсутствие статического гидравлического затвора сильно сужает диапазон ее устойчивой работы и делает непригодной для использования в агрегатах допускающих 2-кратное изменение нагрузок по газу, переток жидкости , через переливной порог ограничивает пропускную способность переливного устройства, вследствие малого действующего напора, переток жидкости через перфорацию внутреннего цилиндра, служащую для разрушения газожидкостного потока, приводит к увеличению сопротивления истечения и к росту уровня в переточном устройстве, что сужает диапазон устойчивой работы колонны, нестабильность дополнительной зоны контакта, образуемой пространственной струей, истекающей из зазора. Целью изобретения является увел чения эффективности тепло-массообмена за счет создания дополнитель ных зон контакта фаз и увеличения пропускной способйости по жидкости. Цель достигается тем, что в тепломассообменной колонне, включающей корпус и установленные по ее высоте барботажные тарелки, включающие перфорированные основания, переточные устройства с отбойными пластинами, выполнениые в виде коаксиально расположенных цилиндров, наружные из которых закреплены в основаниях тарелок, а внутренние выполнены пе)форированными , верхние кромки наружных цилиндров прикреплены к основаниям тарелок, внутренние цилиндры снабжены сепарирующи1у5и элементами, размещенными над основаниями тарелок, а отбойные пластины выполнены в виде конусов с вершинами, направленными вниз, установлены соосяо одна относительно другой и снабжены горизонтальными перфорированными пластинами, прикрепленными к корпусу и к основаниям конусов. Целесообразно перфорацию внутренйего цилиндра размещать под основанием тарелки. Преимуществами изобретения являются большая пропускная способность по жидкости вследствие того, что внешний цилиндр переточного устройства укреплен заподлицо с основанием, тарелки, т.е. ввиду больuiero действующего напора по сравнению с переточным устройством, имеющим переливной порог. Захлебь1вание перелива без порога предотвращается с помощью внутреннего цилиндра. Переток жидкости в зазор между цилиндрами осуществляется непосредственно с основания тарелки, т.е. сливается менее аэрированная жидкость. Для полной сепарации газа на внутреннем цилиндре укреплен сепарирующий элемент на высоте 30-40 мм от основания тарелки. Высота установки сепарирукяцего элемента определяется высотой начального участка барботажного слоя, которая в большинстве практических случаев не превышает 30-40 мм. Наличие внешнего цилиндра укрепленного заподлицо с основанием тарелки значительно расширяет диапазон устойчивой работы тарелки. Высота газо-жидкостного слоя при прочих равньи условиях в 1,5-2,0 раза ниже высоты газо-жидкостного слоя, имеющегося на тарелках с переточными устройствами с порогами. При малых нагрузках по газу уменьшение высоты газо-жидкостного слоя компенсируется созданием дополнительных зон контакта фа; на перфорированных горизонтальных перегородках, соединяющих торцы гидрозатворов и корпус колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка для массообменных аппаратов | 1979 |

|

SU899049A1 |

| Массообменная колонна | 1980 |

|

SU1012934A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Клапанная тарелка | 1973 |

|

SU466892A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Массообменный аппарат | 1979 |

|

SU816476A1 |

| Массообменная тарелка для эпюрационных колонн | 1988 |

|

SU1565493A1 |

1. ТЕПЛО-МАССООБМЕННАЯ КО7ЮННА, содержсшая корпус и установленные по ее шлсоте барботажные тарелки включающие перфорированные основания, переточные устройства с отбойными пластинами, выполненные в виде коаксиально расположенных цилиндров, наружные из которых закреплены в основаниях тарелок, а внутренние выполнены пер форированными, отличаюИая с я тем, что, с целью повышения эффективности тепло-массообмена за счет создания дополнительных зон контакта фаз и увеличения пропускной способности по жидкости, верхние кромки наружных цилиндров прикреплены к основаниям тарелок, внутренние цилиндры снабжены сепарирующими элементами, размещенными над основаниями тарелок, а отбойные пластины выполнены в виде конусов с вершинами, направленными вниз, установлены соосно одна относительно другой и снабжены горизонтальными перфорированными пластинами, i прикрепленными к корпусу и к основаниям конусов. (Л 2. Тепло-мас.сообменная колонна по п. 1, отличающаяся тем, что перфорация внутреннего цилиндра размещена под основанием тарелки. о :д эо сд ф ы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХАППАРАТОВ | 1971 |

|

SU421331A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тепло-массообменная тарелка | 1977 |

|

SU740259A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-05—Подача