Изобретение относится к аппаратурному оформлению процессов, протекающих в системе газ (пар)-жидкость таких как абсорбция, ректификация, охлаждение газов, а также мокрого пыле улавливания.

Цель изобретения - интенсификация проце-сса за счет упорядоченного пере тока жидкости на нижележащую тарелку увеличение поверхности контакта фаз.

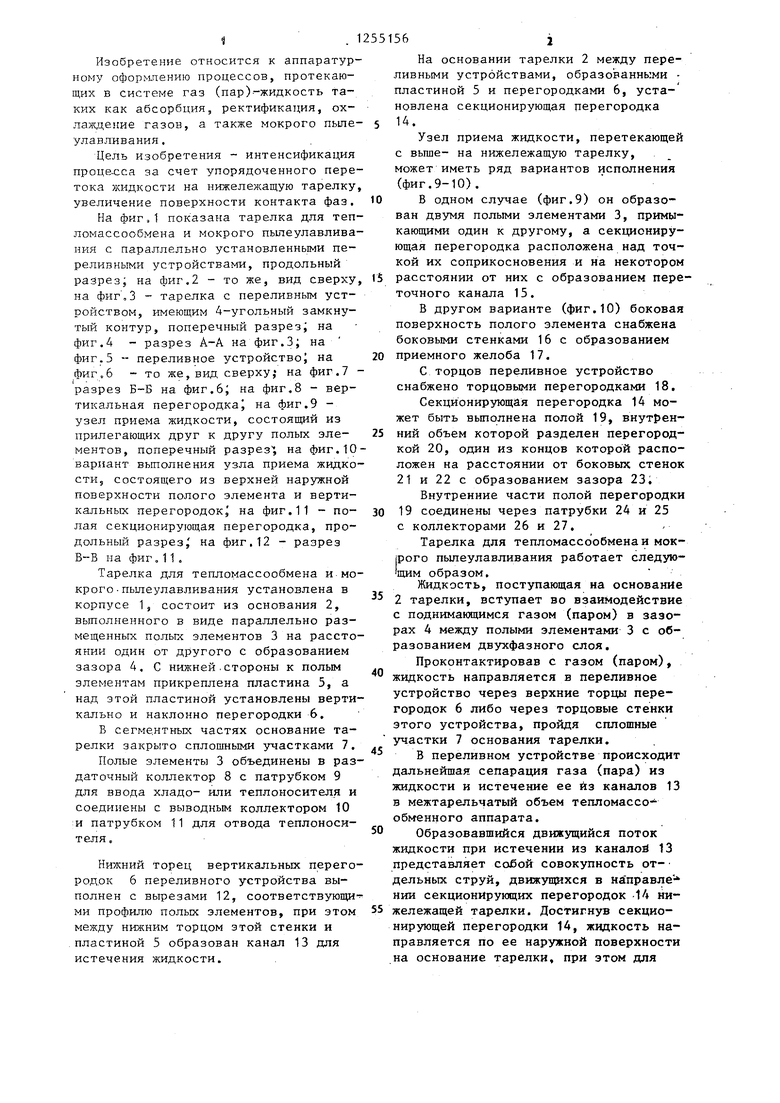

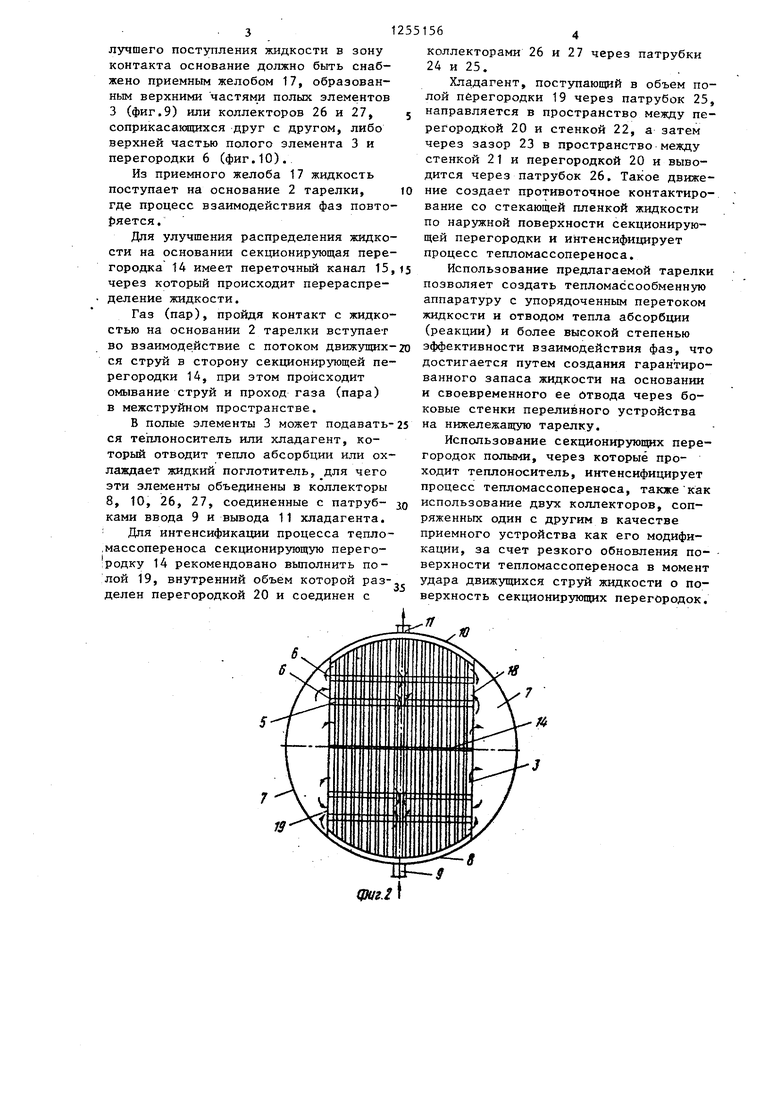

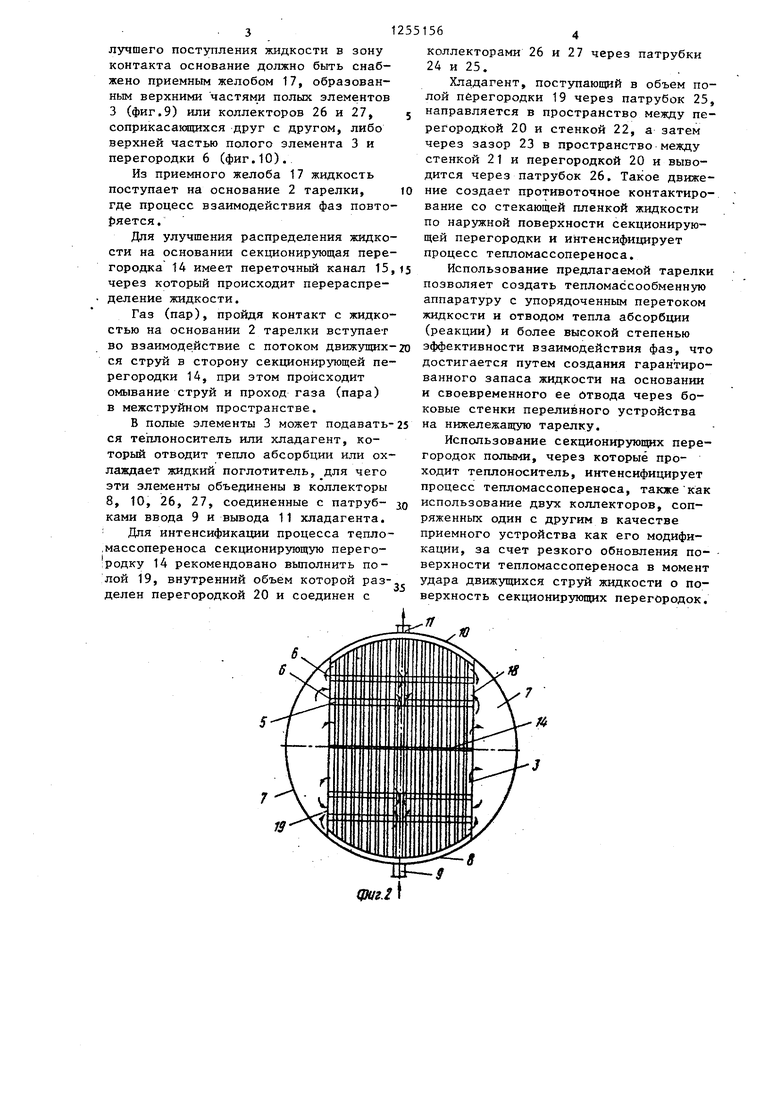

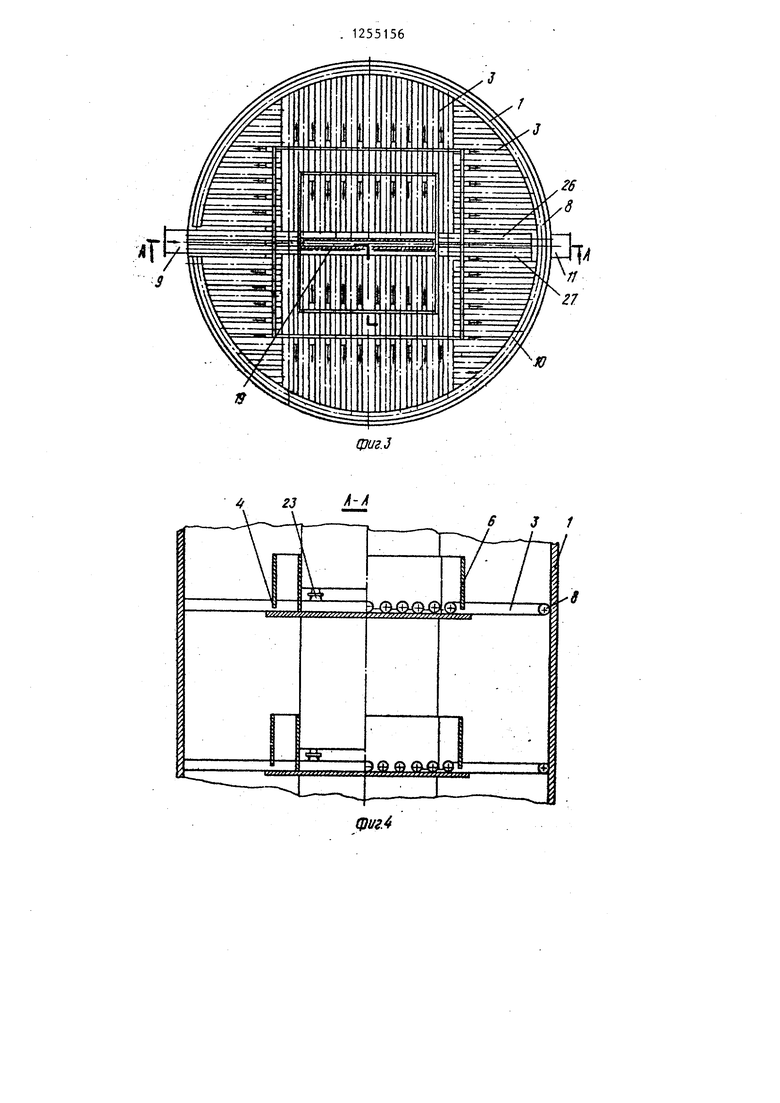

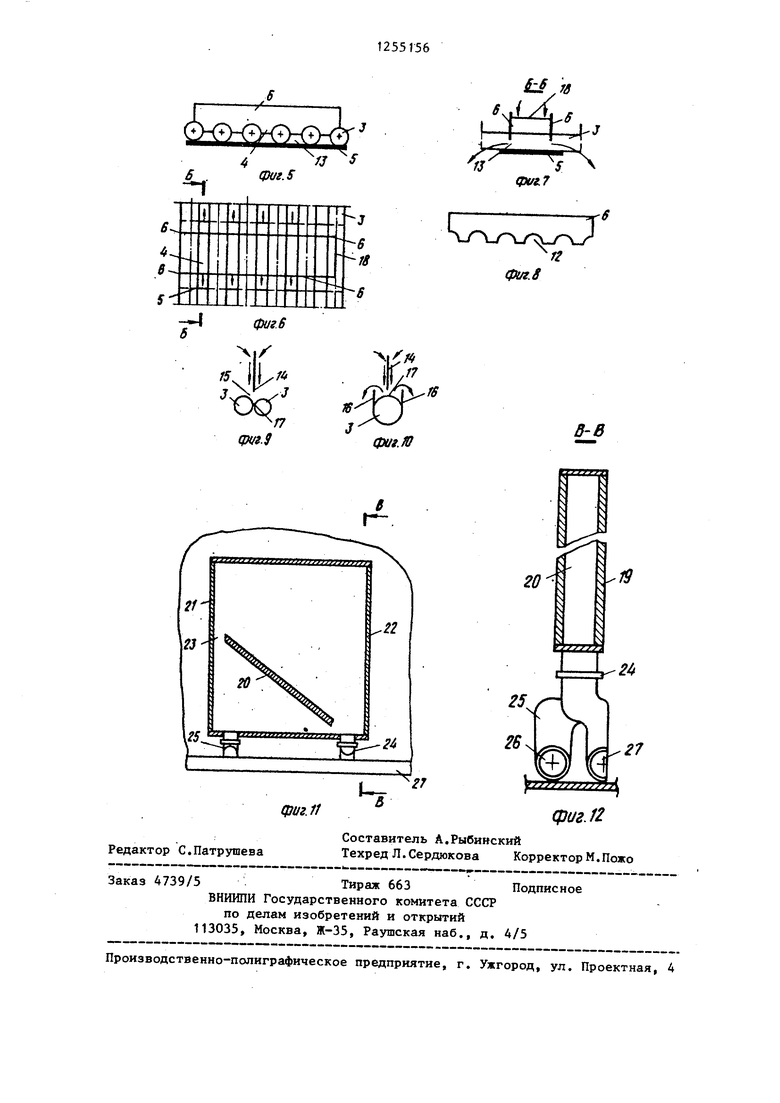

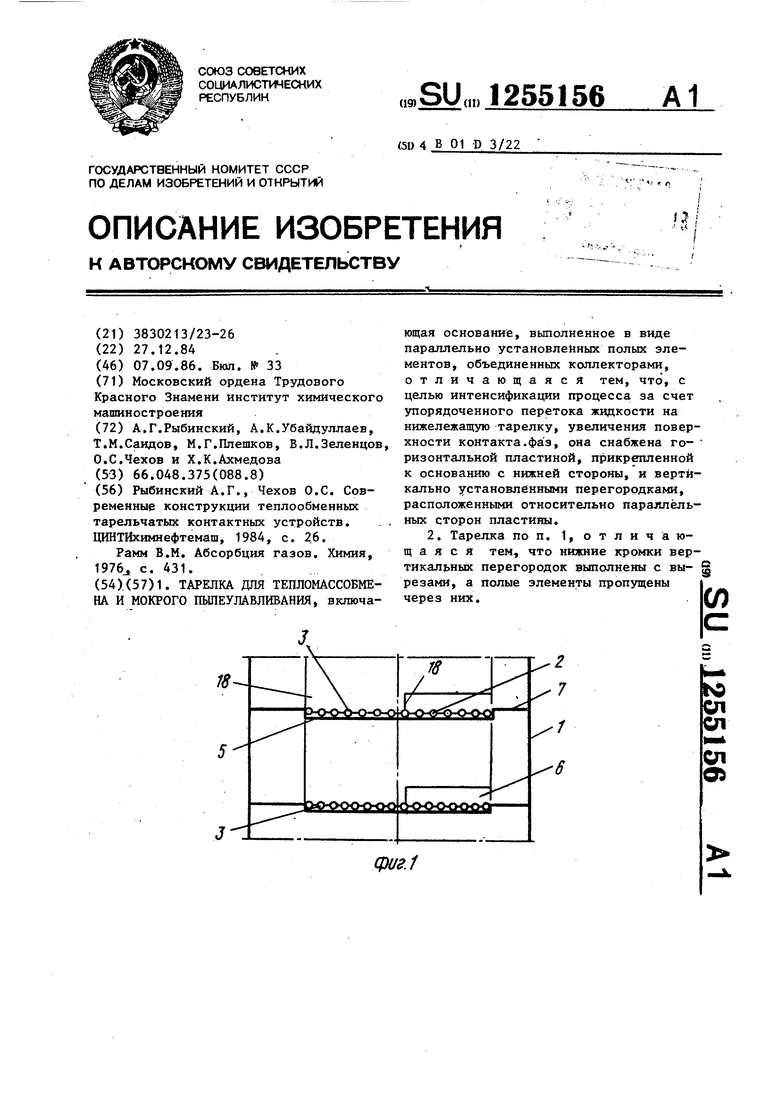

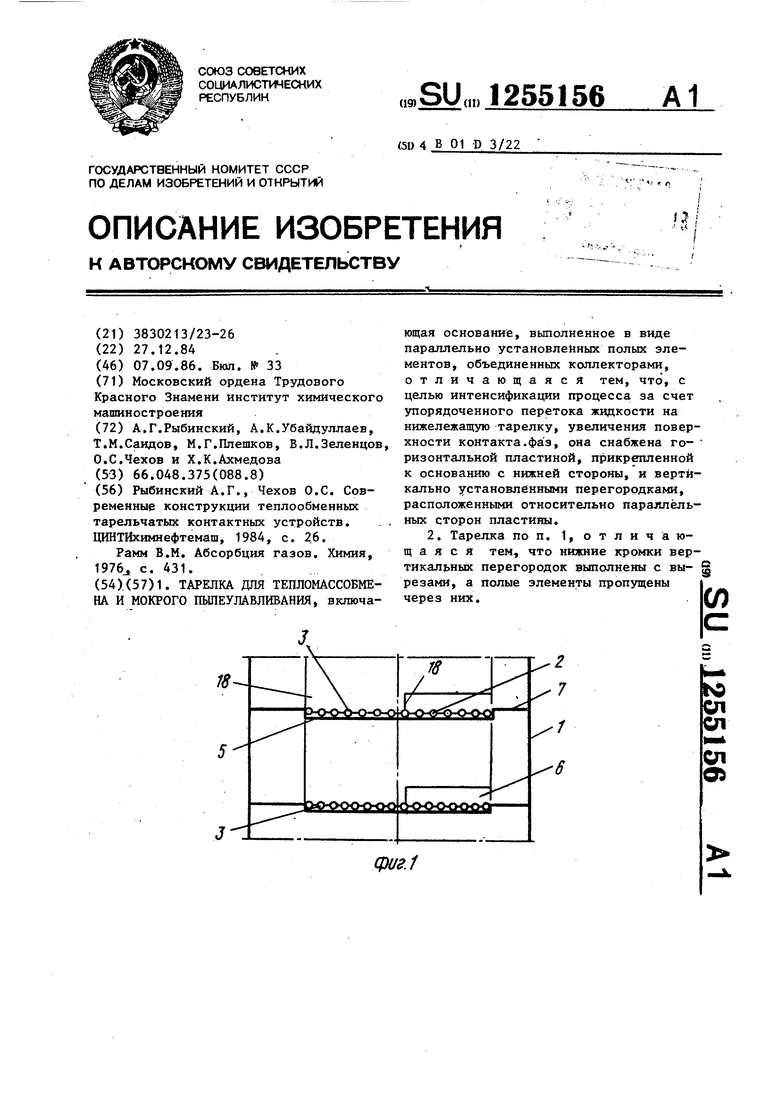

На фиг.1 показана тарелка для теп ломассообмена и мокрого пылеулавлива имя с параллельно установленными це- реливными устройствами, продольный разрез; на фиг.2 - то же, вид сверху на фиг,3 - тарелка с переливным устройством, имеющим 4-угольный замкнутый контур, поперечный разрезi на фиг.4 - разрез А-А на фиг.3; на фиг.5 - переливное устройство на фиг.6 - то же, вид сверху; на фиг.7 разрез Б-Б на фиг.6; на фиг.8 - вертикальная перегородка на фиг.9 - узел приема жидкости, состоящий из прилегающих друг к другу полых элементов, поперечный разрез ; на фиг. 10 вариант выполнения узла приема жидко сти, состоящего из верхней наружной поверхности полого элемента и вертикальных перегородок на фиг,11 - полая секционирующая перегородка, продольный разрез, на фиг. 12 - разрез В-В на фиг,11.

Тарелка для тепломассообмена и мо крого.пылеулавливания установлена в корпусе 1, состоит из основания 2, выполненного в виде параллельно размещенных полых элементов 3 на рассто янии один от другого с образованием зазора 4. С нижней.стороны к полым элементам прикреплена пластина 5, а над этой пластиной установлены верти кально и наклонно перегородки 6,

В сегментных частях основание тарелки закрыто сплошными участками 7.

Полые элементы 3 объединены в раЗ даточный коллектор 8 с патрубком 9 для ввода хладо- или теплоносителя и соединены с выводным коллектором 10 и патрубком 11 для отвода теплоноси- т еля.

Нижний торец вертикальных перегородок 6 переливного устройства выполнен с вырезами 12, соответствующи- ми профилю полых элементов, при этом между нижним торцом этой стенки и пластиной 5 образован канал 13 для истечения жидкости.

5

10

15

20

25

30

35

40

45

50

55

1562

На основании тарелки 2 между пере- ливньгми устройствами, образованными - пластиной 5 и перегородками 6, установлена секционирующая перегородка 14.

Узел приема жидкости, перетекающей с выше- на нижележащую тарелку, может иметь ряд вариантов исполнения (фиг.9-10).

В одном случае (фиг.9) он образован двумя полыми элементами 3, примыкающими один к другому, а секционирующая перегородка расположена над точкой их соприкосновения и на некотором расстоянии от них с образованием переточного канала 15.

В другом варианте (фиг.10) боковая поверхность полого элемента снабжена боковыми стенками 16 с образованием приемного желоба 17.

С торцов переливное устройство снабжено торцовыми перегородками 18,

Секционирующая перегородка 14 может быть вьшолнена полой 19, внутренний объем которой разделен перегородкой 20, один из концов которой расположен на расстоянии от боковых стенок 21 и 22 с образованием зазора 23.

Внутренние части полой перегородки 19 соединены через патрубки 24 и 25 с коллекторами 26 и 27,

Тарелка для тепломассообмена и мок- jporo пылеулавливания работает следую щим образом.

Жидкость, поступающая на основание 2 тарелки, вступает во взаимодействие с поднимающимся газом (паром) в зазорах 4 между полыми элементами 3 с образованием двухфазного слоя,

Проконтактировав с газом (паром), жидкость направляется в переливное устройство через верхние торцы перегородок 6 либо через торцовые стенки этого устройства, пройдя сплошные участки 7 основания тарелки.

В переливном устройстве происходит дальнейшая сепарация газа (пара) из жидкости и истечение ее из каналов 13 в межтарельчатый объем тепломассо- обменного аппарата.

Образовавшийся движущийся поток жидкости при истечении из каналой 13 представляет собой совокупность от- дельньтх струй, движущихся в на правле НИИ секционирующих перегородок 14 нижележащей тарелки. Достигнув секционирующей перегородки 14, жидкость направляется по ее наружной поверхности на основание тарелки, при этом для

3

лучшего поступления жидкости в зону контакта основание должно быть снабжено приемным желобом 17, образованным верхними частями полых элементов 3 (фиг.9) или коллекторов 26 и 27, соприкасакяцихся друг с другом, либо верхней частью полого элемента 3 и перегородки 6 (фиг.10).

Из приемного желоба 17 жидкость поступает на основание 2 тарелки, где процесс взаимодействия фаз повторяется.

Для улучшения распределения жидкости на основании секционирующая перегородка 14 имеет переточный канал 15, через который происходит перераспределение жидкости.

Газ (пар), пройдя контакт с жидкостью на основании 2 тарелки вступает во взаимодействие с потоком движущихся струй в сторону секционирующей перегородки 14, при этом происходит омывание струй и проход газа (пара) в межструйном пространстве.

В полые элементы 3 может подаваться теплоноситель или хладагент, который отводит тепло абсорбции или охлаждает жидкий поглотитель,для чего эти элементы объединены в коллекторы 8, 10, 26, 27, соединенные с патруб- ками ввода 9 и вывода 11 хладагента. : Для интенсификации процесса тепло- ,массопереноса секционирующую перего- родку 14 рекомендовано вьтолнить полой 19, внутренний объем которой разделен перегородкой 20 и соединен с

1564

коллекторами 26 и 27 через патрубки 24 и 25.

Хладагент, поступающий в объем полой пбрегородки 19 через патрубок 25, направляется в пространство между перегородкой 20 и стенкой 22, а затем через зазор 23 в пространство между стенкой 21 и перегородкой 20 и выводится через патрубок 26. Такое движение создает противоточное контактирование со стекающей пленкой жидкости по наружной поверхности секционирующей перегородки и интенсифицирует процесс тепломассопереноса.

Использование предлагаемой тарелки позволяет создать тепломассообменнзто аппаратуру с упорядоченным перетоком жидкости и отводом тепла абсорбции (реакции) и более высокой степенью эффективности взаимодействия фаз, что достигается путем создания гарантированного запаса жидкости на основании и своевременного ее бтвода через боковые стенки переливного устройства на нижележащую тарелку.

Использование секционирующих перегородок полыми, через которые проходит теплоноситель, интенсифицирует процесс тепломассопереноса, также как использование двух коллекторов, сопряженных один с другим в качестве приемного устройства как его модификации, за счет резкого обновления поверхности тепломассопереноса в момент удара движущихся струй жидкости о поверхность секционирующих перегородок.

iUl.«

tf

19

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Аппарат для проведения тепломассообмена и мокрого пылеулавливания | 1978 |

|

SU735271A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

/1-А

Жй..(ШШ1

j

и Г8

| Рыбинский А.Г., Чехов О.С | |||

| Современные конструкции теплообменных тарельчатых контактных устройств | |||

| ЦИНТЙхимнефтемаш, 1984, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| Химия, 1976 с | |||

| Приспособление для удержания и защиты диафрагмы в микрофонной коробке | 1925 |

|

SU431A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-27—Подача