(54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ

Изобретение касается производства крупногабаритных изделий слоистой структуры, применяющихся в судостроении, строительстве, холодильной и других отраслях промышленности.

В основном авт. св. № 352517 описана установка для формования пластмассовых изделий, содержащая ламповый генератор, технологическое устройство, источник питания электронагревателя и механизм переключения. Технологическое устройство включает форму, матрица и пуансон которой выполнены из диэлектрического теплоизоляционного материала, на поверхностях которых, контактирующих с формуемым материалом, расположены тонкие металлические полосы с высоким омическим сопротивлением, являющиеся одновременно элементами электродов рабочего конденсатора и электронагревателя. Механизм переключения специальными перемычками соединяет и разъединяет полосы между собой, т. е. производит их параллельное и последователь ное соединение; другими перемычками механизм переключения поочередно подключает полосы к генератору тока высокой частоты и к электронагревателю 1.

Недостатками такой установки являются невысокая надежность установки и сложность механизма переключения.

Цель изобретения - повышение надежности установки.

J Это достигается тем, что механизм для подключения металлических полос к генератору тока высокой частоты выполнен в виде металлических оболочек, расположенных на матрице и пуансоне эквидистантно их рабочим поверхностям и изолированных от металлических полос диэлектрическим материалом.

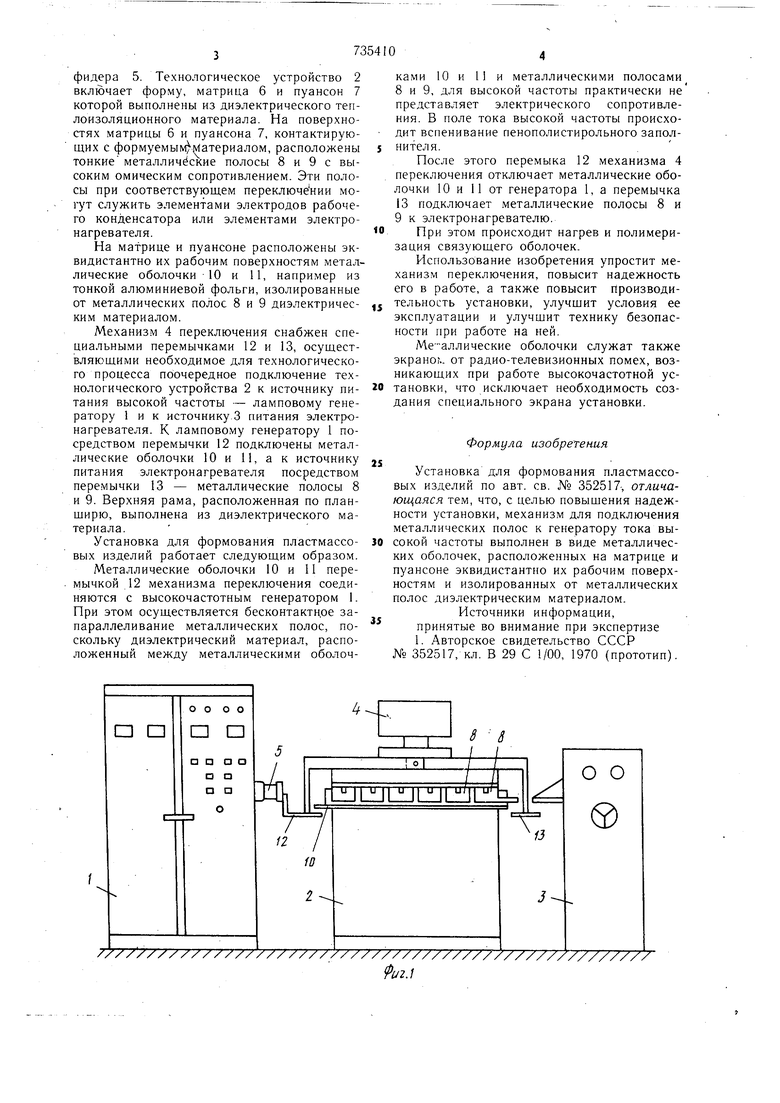

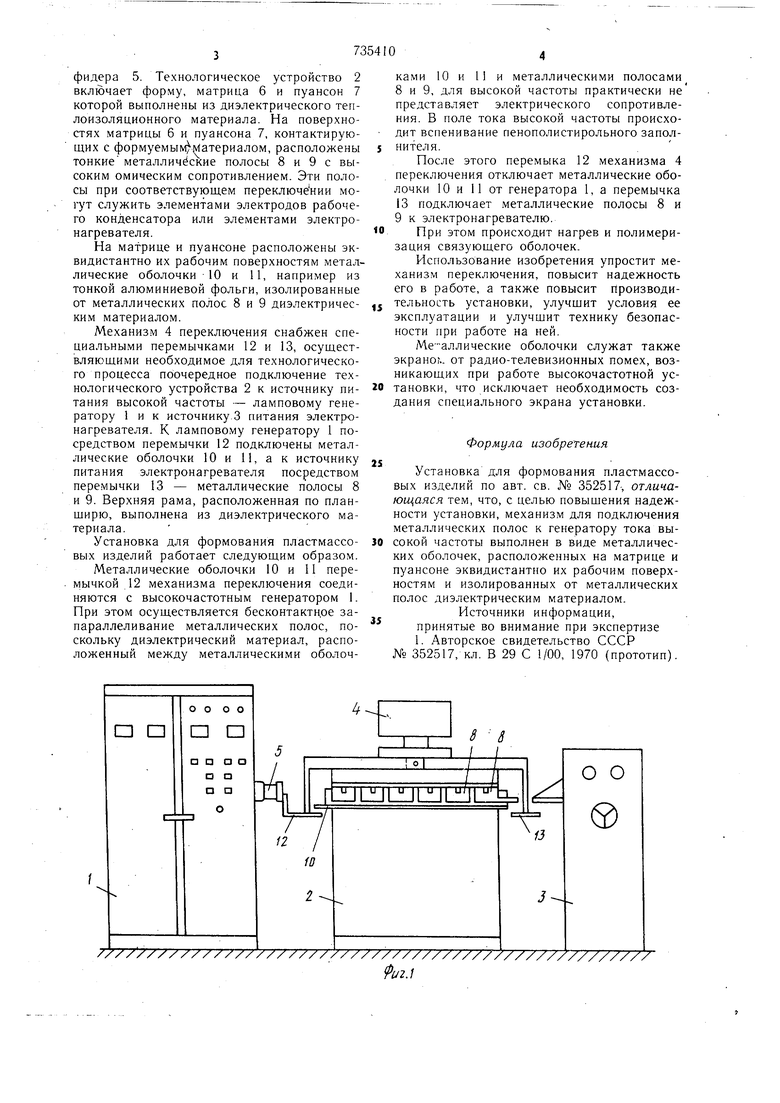

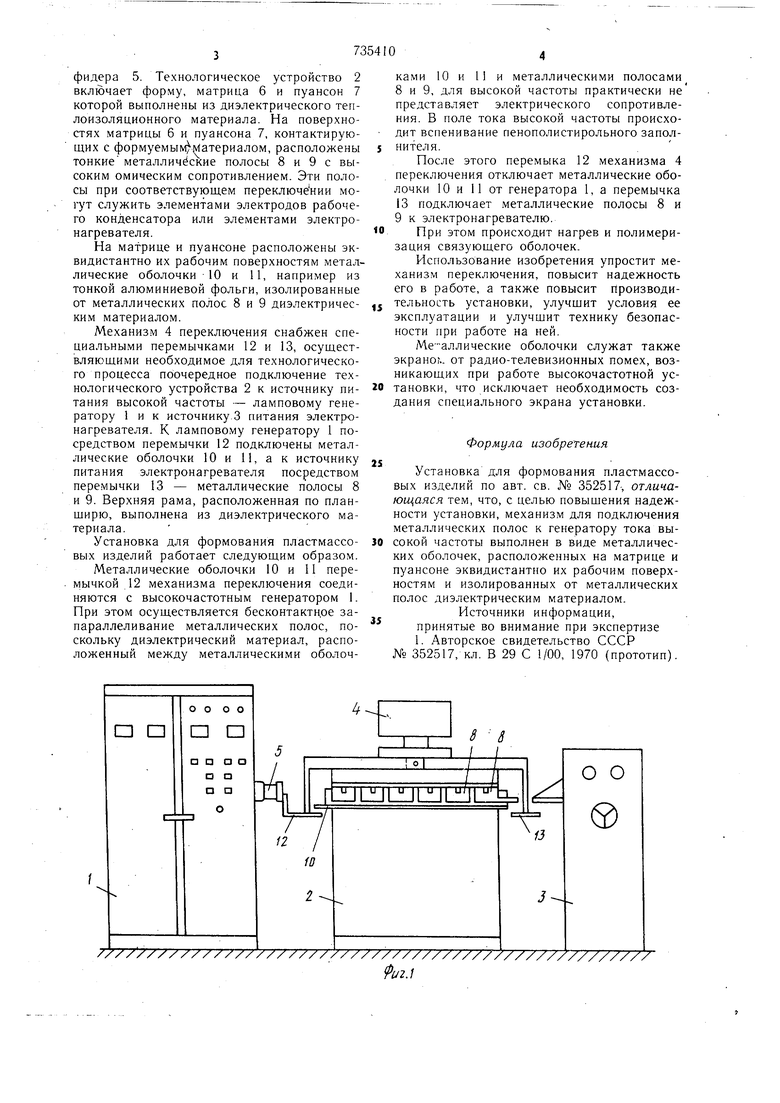

На фиг. I изображена предлагаемая установка, общий вид; на фиг. 2 - форма, в которой производится высокочастотное формирование, разрез; на фиг. 3 - схема подключения формы (матрицы и пуанЬона) к ламповому генератору высокой частоты; на фиг. 4 - схема подключения формы к электронагревателю.

Установка содержит ламповый генератор 1, технологическое устройство 2, источник 3 питания электронагревателя и механизм 4 переключения. Энергия от лампового генератора 1 в технологическое устройство. 2 передается при помощи высокочастотного

фидера 5. Технологическое устройство 2 включает форму, матрица 6 и пуансон 7 которой выполнены из диэлектрического теплоизоляционного материала. На поверхностях матрицы 6 и пуансона 7, контактирующих с формуемы материалом, расположены тонкие металлические полосы 8 и 9 с высоким омическим сопротивлением. Эти полосы при соответствующем переключении могут служить элементами электродов рабочего конденсатора или элементами электронагревателя.

На матрице и пуансоне расположены эквидистантно их рабочим поверхностям металлические оболочки -10 и 11, например из тонкой алюминиевой фольги, изолированные от металлических полос 8 и 9 диэлектрическим материалом.

Механизм 4 переключения снабжен специальными перемычками 12 и 13, осуществляющими необходимое для технологического процесса поочередное подключение технологического устройства 2 к источнику питания высокой частоты - ламповому генератору 1 и к источнику 3 питания электронагревателя. К ламповому генератору 1 посредством перемычки 12 подключены металлические оболочки 10 и 11, а к источнику питания электронагревателя посредством перемычки 13 - металлические полосы 8 и 9. Верхняя рама, расположенная по планщирю, выполнена из диэлектрического материала.

Установка для формования пластмассовых изделий работает следующим образом.

Металлические оболочки 10 и 11 перемычкой 12 механизма переключения соединяются с высокочастотным генератором 1. При этом осуществляется бесконтактное запараллеливание металлических полос, поскольку диэлектрический материал, расположенный между металлическими оболочками 10 и И и металлическими полосами

8и 9, для высокой частоты практически не представляет электрического сопротивления. В поле тока высокой частоты происходит вспенивание пенополистирольного заполнителя.

После этого перемыка 12 механизма 4 переключения отключает металлические оболочки 10 и 11 от генератора 1, а перемычка 13 подключает металлические полосы 8 и

9к электронагревателю.

При этом происходит нагрев и полимеризация связующего оболочек.

Использование изобретения упростит механизм переключения, повысит надежность его в работе, а также повысит производительность установки, улучщит условия ее эксплуатации и улучщит технику безопасности при работе на ней.

Ме-аллические оболочки служат также экраног.. от радио-телевизионных помех, возникающих при работе высокочастотной установки, что исключает необходимость создания специального экрана установки.

Формула изобретения

Установка для формования пластмассовых изделий по авт. св. № 352517-, отличающаяся тем, что, с целью повышения надежности установки, механизм для подключения металлических полос к генератору тока высокой частоты выполнен в виде металлических оболочек, расположенных на матрице и пуансоне эквидистантно их рабочим поверхностям и изолированных от металлических полос лТиэлектрическим материалом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 352517, кл. В 29 С 1/00, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования пластмассовых изделий | 1970 |

|

SU352517A1 |

| Датчик холла | 1972 |

|

SU446920A1 |

| СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ СОЕДИНЕНИЯ МЕТОДОМ СПЛАВЛЕНИЯ | 1996 |

|

RU2153778C2 |

| МНОГОФУНКЦИОНАЛЬНОЕ ИНТЕГРАЛЬНОЕ МАГНИТОПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2005 |

|

RU2280917C1 |

| Дискретный диодный СВЧ-фазовращатель | 1990 |

|

SU1775762A1 |

| СПОСОБ СОЗДАНИЯ МОМЕНТА ВРАЩЕНИЯ | 2008 |

|

RU2374488C1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2068547C1 |

| Способ изготовления пластмассовых матриц | 1960 |

|

SU132238A1 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ СИСТЕМЫ | 2019 |

|

RU2800691C2 |

| Сушилка | 1981 |

|

SU1028975A1 |

/ / / /

.

Авторы

Даты

1980-05-25—Публикация

1977-06-08—Подача