(54) РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежногоНАгНЕТАТЕля | 1978 |

|

SU812977A2 |

| Центробежный нагнетатель | 1977 |

|

SU688716A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ | 1999 |

|

RU2182265C2 |

| Рабочее колесо центробежного компрессора | 1978 |

|

SU688712A1 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

| Рабочее колесо центробежного нагне-ТАТЕля | 1979 |

|

SU850935A1 |

| Рабочее колесо центробежного вентилятора | 1984 |

|

SU1257297A1 |

| Нагнетатель Лазарева | 1989 |

|

SU1825896A1 |

| ГАЗОВЫЙ СЕПАРАТОР | 1997 |

|

RU2123590C1 |

| РАДИАЛЬНО-ВИХРЕВАЯ ТУРБОМАШИНА | 2013 |

|

RU2525762C1 |

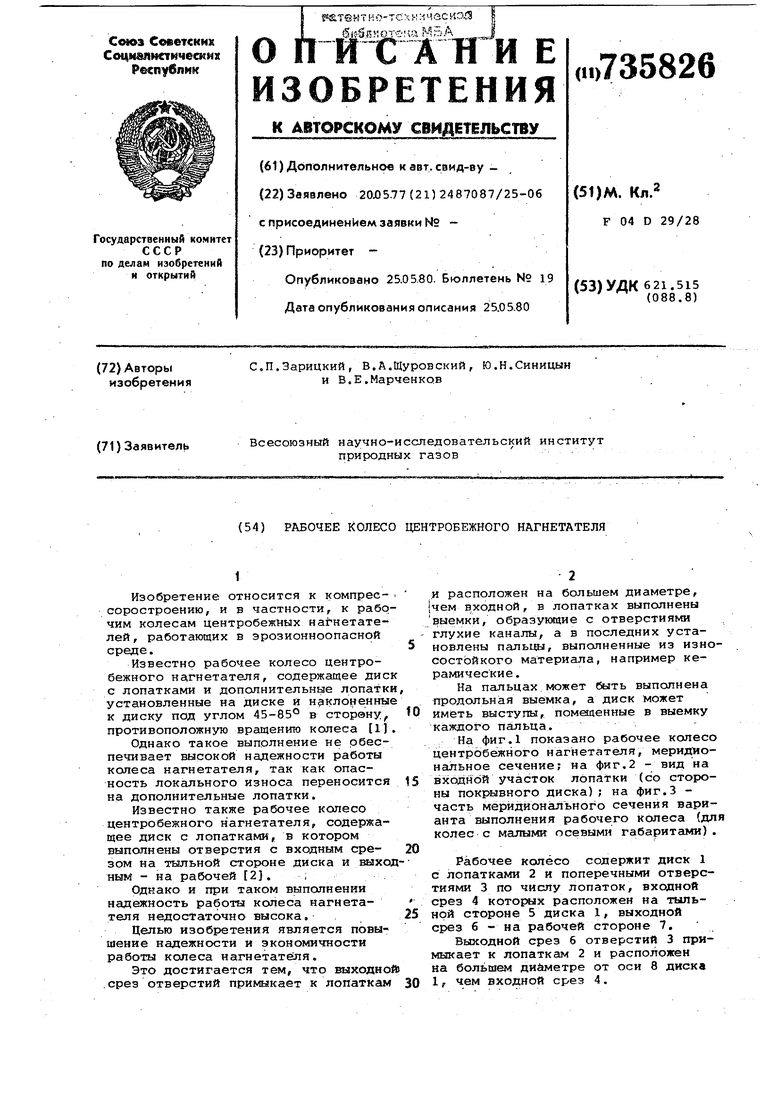

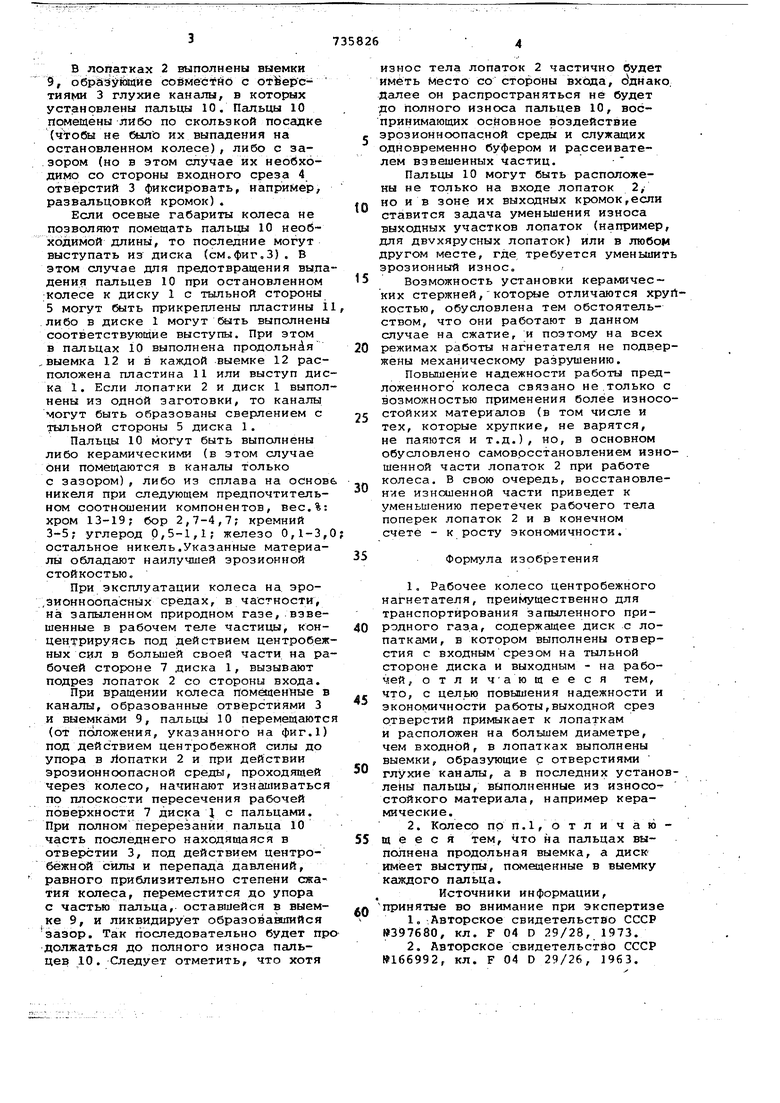

Изобретение относится к компрессоростроению, и в частности, к рабо чим колесам центробежных на нетателей, работающих в эрозионноопасной среде. Известно рабочее колесо центробежного нагнетателя, содержащее дис с лопатками и дополнительные лопатк установленные на диске и наклоненны к диску под углом 45-85° в сторэну, противоположную вращению колеса 1 Однако такое выполнение не обеспечивает высокой надежности работы колеса нагнетателя, так как опасность локального износа переносится на дополнительные лопатки. Известно также рабочее колесо центробежного нагнетателя, содержащее диск с лопатками, в котором выполнены отверстия с входным ерезом на тыльной стороне диска и выхо HtaM - на рабочей 2. i Однако и при таком выполнении надежность работы колеса нагнетателя недостаточно высока. Целью изобретения является повышение надежности и экономичности работы колеса нагнетателя. Это достигается тем, что выходно .срез отверстий примыкает к лопаткам и расположен на большем диаметре, чем входной, в лопатках выполнены выемки, образукяцие с отверстиями глухие каналы, а в последних установлены пальцы, выполненные из износостойкого материала, например керамические . На пальцах может &1ть выполнена продольная выемка, а диск может иметь выступы, поманенные в выемку каждого пальца. На фиг.1 показано рабочее колесо центробежного нагнетателя, меридиональное сечение; на фиг.2 - вид на входной участок лопатки (со стороны покрывного диска); на фиг.З часть меридионального сечения варианта выполнения рабочего колеса (для колес с малыми осевыми габаритами). Рабочее колесо содержит диск 1 с лопатками 2 и поперечными отверстиями 3 по числу лопаток, входной срез 4 кото1 лх расположен на тыльной стороне 5 диска 1, выходной срез б - на рабочей стороне 7. Выходной срез 6 отверстий 3 примыкает к лопаткам 2 и расположен на большем дийметре от оси 8 диска 1, чем входной срез 4.

В лопатках 2 выполнены выемки 9, обраэ йадйе ссвместйо с отёерстиями 3 глухие каналы, в которых установлены пальцы 10. Пальцы 10 псэмещены либо по скользкой посадке (чтобы не было их выпадения на остановленном колесе), либо с за.эором (но в этом случае их необходимо со стороны входного среза 4 отверстий 3 фиксировать, например, развальцовкой кромок).

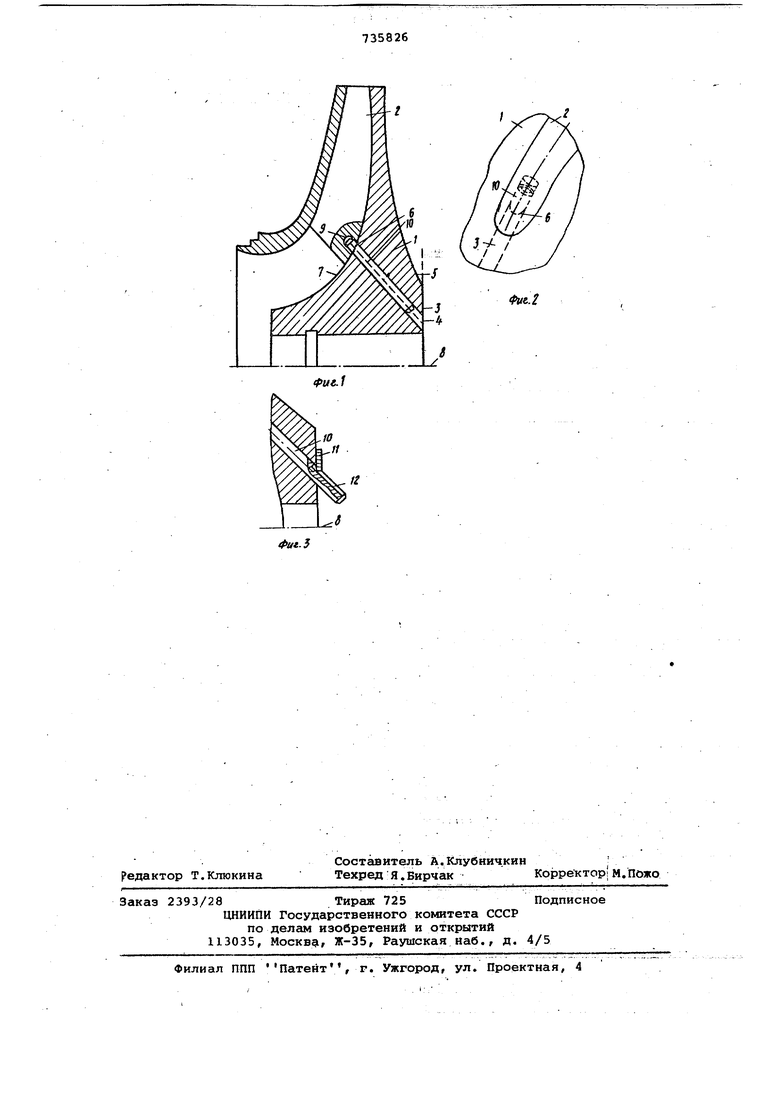

Если осевые габариты колеса не позволяют помещать пальцы 10 необходимой длины, то последние могут выступать из диска (см.фиг,3), В этом случае для предотвращения вы.падения пальцев 10 при остановленном колесе к диску 1 с тыльной сторюны 5 могут быть прикреплены пластины 1 либо в диске 1 могут быть выполнены соответствующие выступы. При этом в пальцах 10 выполнена продольная ,выемка 12 и в каждой выемке 12 расположена пластина 11 или выступ диска 1. Если лопатки 2 и диск 1 выполнены из одной заготовки, то каналы могут быть образованы сверлением с тыльной стороны 5 диска 1.

Пальцы 10 могут быть выполнены либо керамическими (в этом случае они помещаются в каналы только с зазором), либо из сплава на основ никеля при следующем предпочтительном соотношении компонентов, вес.%: хром 13-19; бор 2,7-4,7; кремний 3-5; углерод 0,5-1,1; железо 0,1-3, остальное никель.Указанные материалы обладают наилучшей эрозионной стойкостью.

При эксплуатации колеса на эро.зионноопасных средах, в частности, на запыленном природном газе, взвешенные в рабочем теле частицы, концентрируясь под действием центробежных сил в большей своей части на рабочей стороне 7 диска 1, вызывают подрез лопаток 2 со стороны входа.

При вращении колеса помёщен11ые в каналы, образованные отверстиями 3 и выемками 9, пальцы 10 перемещаютс (от положения, указанного на фиг.1) под действием центробежной силы до упора в Лопатки 2 и при действии эрозионноопасной среды, проходящей через колесо, начинают изнашиваться по плоскости пересечения рабочей поверхности 7 диска I с пальцами. При полном перерезании пальца 10 часть последнего находящаяся в отверстии 3, под действием центробежной силы и перепада давлений, равного приблизительно степени сжатия колеса, переместится до упора с частью пальца, оставшейся в выемке 9, и ликвидирует образовавшийся зазор. Так последовательно будет про должаться до полного износа пальцев 10. Следует отметить, что хотя

износ тела лопаток 2 частично будет иметь Место со стороны входа, Далее он распространяться не будет до полного износа пальцев 10, воспринимающих осйовное воздействие эрозионноопасной среды и служащих одновременно буфером и рассеивателем взвешенных частиц.

Пальцы 10 могут быть расположены не только на входе лопаток 2,но ив зоне их выходных кромок,если ставится задача уменьшения износа выходных участков лопаток (например для двухярусных лопаток) или в любо другом месте, где требуется уменьши эрозионный износ.

Возможность установки керамических стержней,которые отличаются xpкостью, обусловлена тем обстоятельством, что они работают в данном случае на сжатие, и поэтому на всех режимах работы нагнетателя не подвежены механическому разрушению.

Повышение надежности работы предложенного колеса связано не .только возможностью применения более износстойких материалов (в том числе и тех, которые хрупкие, не варятся, не паяются и т.д.), но, в основном обусловлено самовосстановлением изншенной части лопаток 2 при работе колеса. В свою очередь, восстановление изношенной части приведет к уменьшению перетёчек рабочего тела поперек лопаток 2 и в конечном счете - к росту экономичности.

Формула изобретения

1 Рабочее колесо центробежного нагнетателя, преимущественно для транспортирования запыленного природного гаэ.а, содержащее диск с лопатками, в котором выполнены отверстия с входным срезом на тыльной стороне диска и выходным - на рабочей , отличающееся тем, что, с целью повышения надежности и экономичности работы,выходной срез отверстий примыкает к лопаткам и расположен на большем диаметре, чем входной, в лопатках выполнены выемки, образующие с отверстиями глухие каналы, а в последних устанолены пальцы, выполненные из износостойкого материала, например керамические.

Источники информации, принятые во внимание при экспертизе

1„ Авторское свидетельство СССР 0397680, кл. F 04 D 29/28, 1973.

Авторы

Даты

1980-05-25—Публикация

1977-05-20—Подача