(54) СПОСОБ ПОЛУЧЕНИЯ КОРМА

1

Изобретение относится к способам получения гранулированных кормов и может быть использовано в сельском хозяйстве, в частности в животноводстве.

Известен способ получения гранулированного корма, в который для повышения производительности и снижения энергоёмкости процесса добавляют животный кормовой жир перед измельчением зерна, жир добавляют к зерну перед дроблением 1.

К недостаткам данного способа относится повторение измельчения зерна, разогрев животного жира, что повышает экономические затраты.

Известен способ приготовления корма, в котором шрот смешивают с соапстоками, масличность которых 30-45%, прогревают в течение 15-20 мин. при температуре. 80-90°С, перемешивают и охлаждают до температуры 35-45°С 2.

К недостаткам данного способа относится невысокая масличность соапстокОв и неравномерность распределения соапстока в шроте, гранулирование при высокой температуре, что приводит к лишним экономическим затратам.

Целью изобретения является повышение питательности корма, улучшение его потребительских и технологических характеристик и снижение стоимости готового продукта.

Поставленная цель достигается тем, что в шрот вводят кальциевые соли жирных 5 кислот с адсорбированным на них нейтральным жиром, отход масложирового производства в количестве 3-15% масличностью 9,8% от веса Шрота проводят при 60-65°С.

10 На чертеже дана схема осушествлення способа.

Исходный шрот подается на вибросито 1 для отделения мелкой фракции, после чего крупные частицы шрота направляют на 15 дробилку 2. Мелкую .фракцию шрота после вибросита вместе с измельченным шротом после дробилки подают в смеситель 3, в который одновременно подают кальциевые соли жирных кислот с адсорбированным на 20 них нейтральным жиром (жиромассу) из емкости 4, при этом температуру смеси поддерживают равной 60-65°С. Количество вводимой жиромассы составляет 3-15% от веса шрота. Из смесителя через питатель 5 25 смесь поступает на гранулятор 6 марки ДГ. После выхода из гранз лятора и последующего охлаждения в колонне 7 гранулы становятся прочными и пригодными для нх храиеиия и транспортирования.

Калибрование шрота до получения частиц размером 0,05-5,0 мм проводят для того, чтобы при последующем гранулировании данных частиц с жиромассой получить оптимальную структуру готового продукта. При размере частиц более 5,0 мм получаются гранулы, в которых жиромасса распределена неравномерно. Процент ввода кальциевых солей с адсорбированным па них нейтральным жиром в шрот определяется требованиями, предъявляемыми к кормовым продуктам животноводством и ветеринарной службой.

Температура гранулирования смеси 60- 65°С определяется нсходя из оптнмальных условий гранулообразования с учетом некоторого повышения температуры в грануляторе за счет снлы трения, достаточиой для размягчения кальциевых мыл. При этих условиях корм иолностью сохраняет свою кормовую ценность.

Предлагаемый снособ нолучения гранулированного кормового иродукта был испытан на Керченском экспериментальном маслозаводе, при этом на заводской установке было выработано 300 кг гранул.

Партия 1.

Шрот с размером частиц

1-5,0 мм, %97 Кальциевые мыла, %3

Температура гранулирования, °С 65

Влажиость гранул, %16

Масличность гранул, % 4,19 Партия 2. :

Шрот, о/о . .95

Кальциевые мыла, % .5

Температура граиулироваиия, °С63

Влажность гранул, % 14,5

Масличиость гранул, %4,79 Партия 3.

Шрот, % , 90

Кальциевые мыла, %10

Температура гранулирования, °С62

Масличиость граиул, %7,68

Влажность гранул, %16,5 Партия 4.

Шрот, % .85

Кальциевые мыла, % -15

Температура, гранулирования, °С65

Влажиость гранул, %16

Масличность гранул, %9

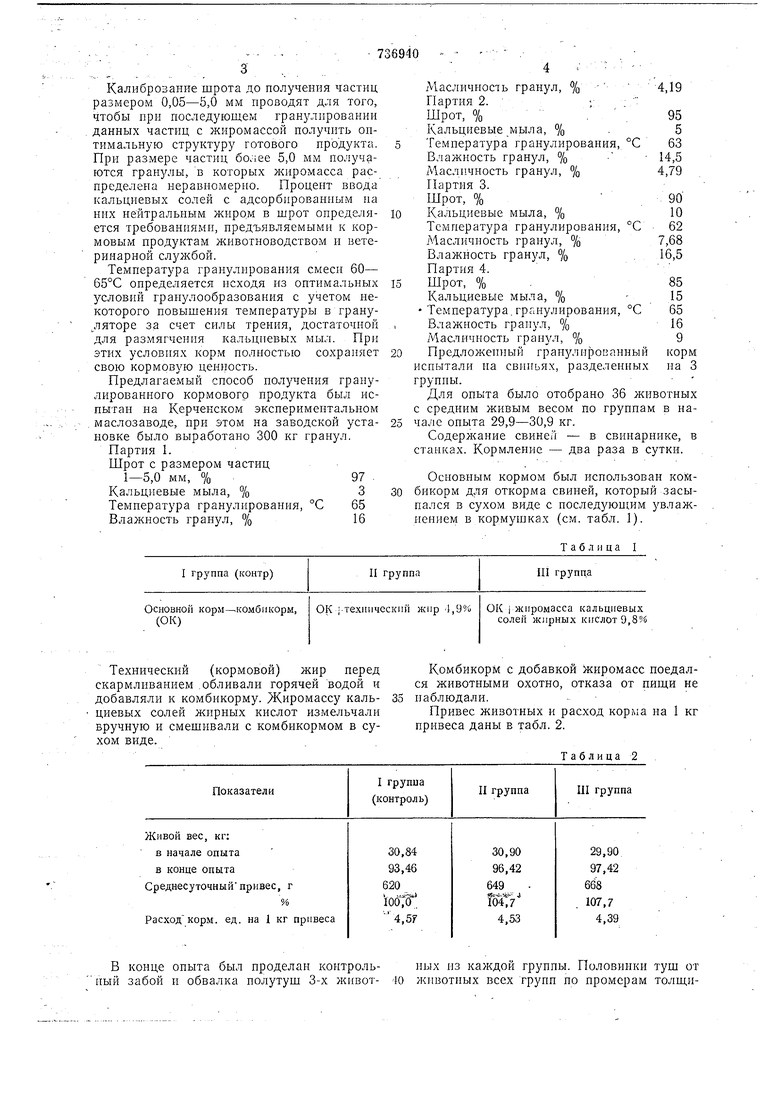

Предложенный гранз чнрованныйкорм

испытали иа свиньях, разделенныхна 3

груииы.Для опыта было отобрано 36 животиых

с средним живым весом по группам в иачале оиыта 29,9-30,9 кг.

Содержание свиней - в свинарнике, в стайках. Кормление - два раза в сутки.

Основным кормом был использован ко1Ябикорм для откорма свиней, который засыпался в сухом виде с иоследуюи им увлажнением в кормушках (см. табл. 1).

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Корм для пушных зверей и способ его получения | 1982 |

|

SU1166777A1 |

| КОМБИКОРМ ДЛЯ РАСТИТЕЛЬНОЯДНЫХ ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148938C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ С НАЧИНКОЙ | 2007 |

|

RU2338388C1 |

| Способ получения жировой добавки для животных из отхода масложирового производства-концентрата кальциевых солей жирных кислот | 1981 |

|

SU967455A1 |

| ГРАНУЛИРОВАННЫЙ КОРМ ДЛЯ ЖВАЧНЫХ ЖИВОТНЫХ, ОБОГАЩЕННЫЙ НЕУСТОЙЧИВЫМИ В РУБЦЕ ИНГРЕДИЕНТАМИ | 2015 |

|

RU2688456C2 |

| Корм для жвачных животных и способ его получения | 1980 |

|

SU886882A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМОВ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2019 |

|

RU2735267C1 |

| КОРМОВАЯ ДОБАВКА И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2376865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ ДЛЯ ПИЩЕВЫХ И КОРМОВЫХ ЦЕЛЕЙ ИЗ ЗЕРНОБОБОВЫХ И ЗЕРНОВЫХ КУЛЬТУР | 2011 |

|

RU2505079C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОМЫЛЕННОГО ЖИРОВОГО ИНГРЕДИЕНТА ДЛЯ КОРМЛЕНИЯ ЖИВОТНЫХ С ОДНОКАМЕРНЫМ ЖЕЛУДКОМ И КОРМ, СОДЕРЖАЩИЙ ТАКОЙ ИНГРЕДИЕНТ | 2005 |

|

RU2391849C2 |

Технический (кормовой) жир перед скармливанием .обливали горячей водой и добавляли к комбикорму. Жиромассу кальциевых солей жирных кислот измельчали вручную и смешивали с комбикормом в сухом виде.

В конце опыта был проделан контроль иый забой н обвалка полутуш 3-х животКомбикорм с добавкой жиромасс поедался животными охотно, отказа от пищи не иаблюдали.

Привес животных и расход корма на 1 кг привеса даны в табл. 2.

Таблица 2

иых нз каждой группы. Половинки тущ от животиых всех труип по промерам толщины спинного сала соответствовали требованиям первой категории (ГОСТ 1213-74).

В процессе обвалки во второй и третьей, группах было получено в среднем на 4% мускулатуры больше, чем в контрольной 1руппе.

Данные химического анализа мускулатуры и жировой ткани по опытным группам отличались незначительно. Заметно отличалось йодное число, которое в контрольной группе было 52,895, в группе с техническим жиром 55,035 и в группе с жиромассой кальциевых солей жирных кислот 60,985.

Результаты опыта свидетельствуют о том, что добавка 9,8% упомянутых жиромасс к комбикорму улучшило среднесуточный привес откормочных свиней на 7,7% по сравнению с животными контрольной группы, рацион которых состоял только из комбикорма.

Таким образом, кальциевых солей жирных кислот можно использовать в кормлении откормочных свиней.

Преимущества предлагаемого способа получения гранулированного кормового продукта заключаются в том, что процесс гранулирования проводят при более низких давлениях и температурах, что приводит к улучшению качества готового кормового продукта за счет снижения разложения белковых веш;еств. При этом снижение давления на выходе из гранулятора позволяет увеличить производительность установки, снизить энергетические и трудовые затраты.

Впервые для выработки корма применили концентрат кальциевых солей жирных кислот (ТУ 18-2/25-78), который является отходом масложирового производства.

Предлагаемый способ позволяет получить прочные гранулы, которые можно хранить и транспортировать без их разрушения.

Предлагаемый способ позволяет получить продукт с высокой кормовой ценностью, так как в процессе гранулирования не происходит качественных изменений белковой части шрота, используемого в соответствии с ОСТ 18-43-71 в качестве кормового продукта, а в качестве пластификатора используется жиромасса (концентрат кальциевых солей жирных кислот), кормовая ценность которого не только равноценна, но и превосходит натуральное растительное масло.

Внедрение предлагаемого способа позволит организовать выработку до 100000 т гранулированного кормового продукта - шрота, обогащенного концентратом кальциевых солей жирных кислот. При цене

тонны кальциевых солей жирных кислот 210 руб. годовая экономическая эффективность может составить 2,0 млн. руб.

Формула изобретения

Способ получения корма преимуш;ественно из шрота, включающий смешивание шрота масличных семян с жиромассой и гранулирование смеси, отличающийся тем, что, с целью повышения питательно;сти корма, в качестве жиромассы используют кальциевые соли жирных кислот с адсорбированным на них нейтральным жиром - отход масложирового производства, в количестве 3-15% от веса шрота, а процесс смешивания ведут при 60-65°С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-30—Публикация

1978-11-27—Подача