Изобретение относится к област1И очистки сточных вод и предназначено для измельчения отбросов, извлекаемых из сточной жидкости.

Известны молотковые дробилки для измельчения отбросов, извлекаемых из сточной жидкости, гарименяемые на современных канализационных насосных и очистных станциях, которые содержат электропривод, корпус с неподвижными дробильными гребенками, ротор с набором дробильных, шарнирно установленных молотков 1.

Основными недостатками известных устройств является то, что в них отсутствует автоматическое отделение и улавливание недробимых включений (металл, кость и т. п.) канализационных отбросов.

Испытание опытных об|разцов известных молотковых дробилок, где были предусмотрены ящики для улавливания недробимых отбросов, показало непригодность этой конструкции, так как эти ящики быстро забивались отбросами, которые в принципе являются дробимыми, но не успевают за один оборот ротора измельчиться.

По своей технической сущности наиболее близким к изобретению является устройство для измельчения, содержащее корпус с расположенными в нем ротором, выполненным в виде усеч енного конического

барабана, обращенного меньщим основанием в сторону выгрузочного окна, и заафепленные на корпусе и роторе иЗМельчлтельиые элементы 2.

Указанное устройство в силу конструкции измельчительных элементов не может быть использовано для дробления кускового материала, особенно при наличии в нем недробимых включений.

10

Целью изобретения является повышение эффективности работы устройства путем непрерывного удаления недробимых включений.

Указанная цель достигается тем, что и

15 устройстве для измельчения преимущественно канализационных отбросов, содержащее корпус с расположенным в neiM ротором, выполненным в виде усеченнего конического барабана, обращенного меньшим

20 основанием в сторону разгрузочного окна, и закрепленные на корпусе и роторе йзмельчительные элементы, последние выполнены в .вяде режущих пл-астИН, прл этом пластины на барабане установлены 25 вдоль его образующих, а пластины, закрепленные на корпусе, размещены ступенчато и под углом К рабочим кромкам |режущ55х пластин барабана со снижением стлтеней и раскрытием угла в сторону выгрузочного 30 окна.

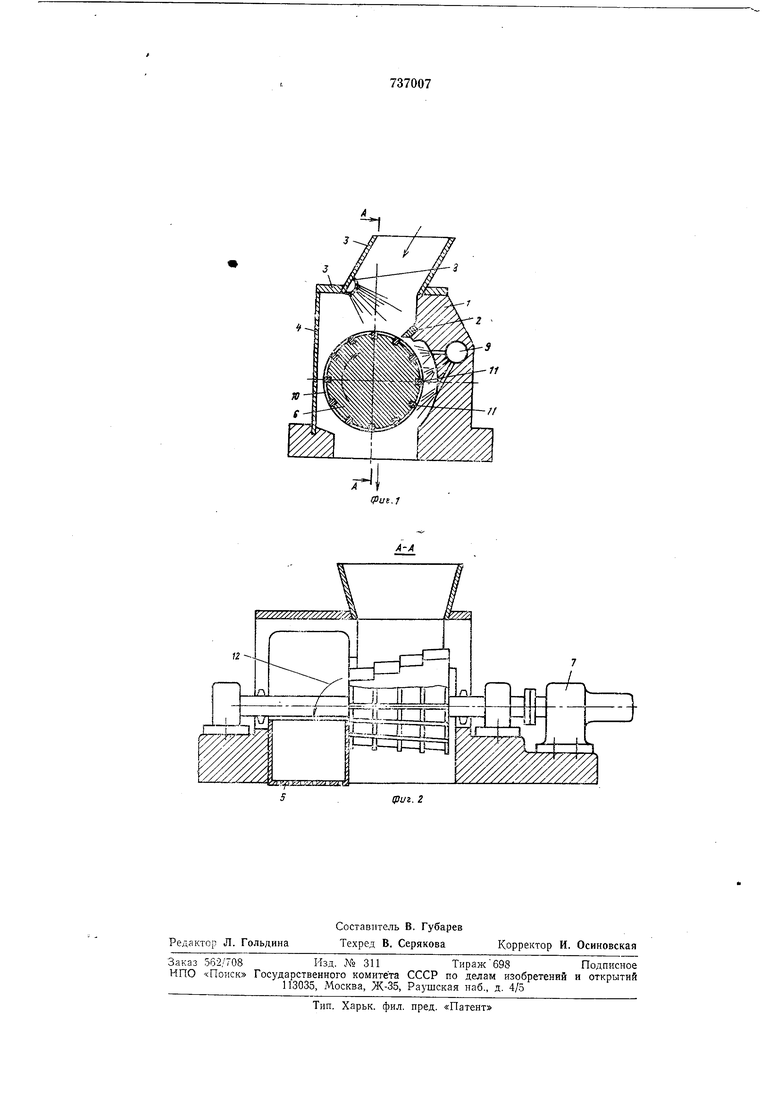

На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - pasipea А-А на фиг. 1.

S CTpofiCTBO состоит из корпуса /, на котором закреп.Тены элементы 2 измельчения, течка-крышка 5, передняя стенка 4, ковш 5, ротор 6 и привод 7. Внутри течки-крышки 3 выполнен коллектор 8 с отёерстйямй, к которому подводится напорная техническая вода, - аналогичный коллектор 9 выполиен в самом корпусе.

Ротор 6 представляет собой усеченный конический барабан, выполненный сплошным, MacciiBHHM с рядом кольцевых борозд 10 № рядом равнорасположенных по окружности прямоугольных канавок вдоль образуюш;их конуса барабана, в которь х Жестко закреплены элементы 11 мзмельчения, в виде режуших планок, а его меньшее основание обрашено в сторону выгрузочного окна 12 недробимых включений.

Режущие элементы 2 вьтолнены в виде пластин, они установлены на корпусе 1 ступенчато и под углом к рабочим кромкам режуших элементов 11, закрепленных на роторе. Снижение ступеней и раскрытие угла направлены в сторону выброса недробимых отбросов. Величина угла зависит от коиструктивных параметров устройства, ее ограничением служит зазор между кромками режуш,их элементов 2 и 11, который на всей длине последних ие должен превышать 0,2 мм.

Так, например, при длине режущих пластин, равной 100 мм и среднем диаметре барабана 400 мм, угол rnjibOTmibi моЖет быть принят 2,5°.

Устройство работает следуюш,им образом.

ИзвлсченнЬте из сточной жидкости отбросы поступают через течку-крышку 5 на ротОр 6, в11аи1ательный момент которому сообщается приводом 7. Вращаясь, ротор увлекает отбросы к режущим Пластинам 2, закрепленным на корпусе 1. При сопряжении пластин 2 с поочередно подходящими режущими планками 11 происходит измельчение отбросов путем резания.

Резание осуществляется по принципу гильотинньтх ножниц. При этом в зону соп|зййсёНйя элементов измельчения вдоль всего из коллектора 5 подаются найорные струи технической воды, которые служат для прижима канализационных отбросов, а также для. смазни и охлаждения ре5ку щих лемёнтов. Ьтсеченные в процессе йзмелйенйя частички отбросов, оставщиеся в бороздках 10 перед планками 11, увлекаются вращающимся ротором 6 дальше, где они струями те хнической воды, поступающими из йоллектора 9, вьШьтваются под ротор вниз из устройства в канал или резервуар со сточной жидкостью.

Глубина бороздок на барабане и их количество устанавливается в зависимости от потребной производительности устройства. На выбор глубины влияет также задаваемая крупность измельчения отбросов.

Так, например, для устройства, устанавливаемого на канализационных станциях, с производительностью 100-300 кг1ч, при длине бороздок приблизительно 400 мм., количество бороздок на барабане 12 штук и при скорости вращения ротора об1мин, можно рекомендовать глубину бороздок 5-10 мм.

Недробимые отбросы сползают вниз по наклонно расположенным на роторе режущим планкам // и через окно 12 сваливаются в ковш 5.

Сползанию недробимых отбросов способствует размещение элементов 2 измельчения иа корпусе ступенчато и под углом к ответным режущим кромкам элементов ротора //со снижением ступеней и раскрытием угла в сторону выброса недробимых отбросов и весьма частая встряска недробимых отбросов на плавках // вращающегося барабана с конусностью в сторону выброса педробимых отбросов.

Использование изобретения на канализационных станциях избавит обслуживающий персонал эксплуатации от тяжелого и неприятного в санитарном отнощении ручиого труда и будет способствовать автоматизации технического ироцесса на даниом участке.

Форм у л а И 3 о б р е т е н и я

Устройство для йзмельчшия преимущест;венно канализационных отбросов, содержащее корпус с расположенным в нем ротором, выпрл.ненньтм в ввде усеченного конического барабана, обращенного меньшим осиованием в cfOiiioHy выгрузочного окна, и закрепленные на корпусе и роторе измельчительные элементы, отличающееся тем, 4T6J с целью повышения эффективности работы путём непрерывного удаления недробимьгх включений, измельчительньге элементь вьшолнены в виде режущих пластин, при этом пластины на барабане установлены вдоль его образующих, а пластины, закрепленные на корпусе, размещены ступенчато и под углом к рабочим кромкам (режущих пластин барабана со снижением ступеней и раскрытием угла в сторону выгрузочного окна.

Источники информации, принятые во внимание при экспертизе:

1. Москвйтин А. С. и др. Справочник по специальным работам. Трубы, арматура и оборудование водопроводно-канализадионных сооружений, М., 1970, с. 392-393.

2 Авторское свидетельство СССР № 24683, кл. В 02 С 13/06, 1930.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения стружки | 1981 |

|

SU1007727A1 |

| ОЧИСТИТЕЛЬ-ИЗМЕЛЬЧИТЕЛЬ КОРНЕКЛУБНЕПЛОДОВ | 1996 |

|

RU2104785C1 |

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

| Молотковая дробилка | 1978 |

|

SU715096A1 |

| РЕШЕТКА КАНАЛИЗАЦИОННЫХ НАСОСНЫХ И ОЧИСТНЫХСТАНЦИЙ | 1971 |

|

SU318664A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2072262C1 |

| Измельчитель кормов | 1980 |

|

SU874178A1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ПОСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834371C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ АГРЕГАТ КОМБИНИРОВАННОГО ДЕЙСТВИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2724667C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2540549C1 |

Авторы

Даты

1980-05-30—Публикация

1976-10-21—Подача