ти на разрыв ар кг/мм (0,03- - 1 10 н/м) давление на ударной волне практичеоки .может травышать напряжение более чем IB 100 раз. Для таких материалов, как кварц, базальт, граиит я др. с а -100 кг/мм (1 . ..103 ) технологичеоки до€тнгает1ся Р.10сУр. Для мате|риалав € ар 100 кг/мм практически может быть получено Р (1,5-iliO) Op.

Для воэникнавения у1каза нных давлений Р (На ударных вюлиах (В измельчаемом материале ooHOiBHyro стрзю 7 раэгсияют в случае до окаростей {/ 170-500 м/с, во втором случае - до f/ 500-900 л/с и в претьем - до ж/с и выше.

Для измельчения высокспрочиых металлов lOKOpoicTb оюнавяой стпруи благодаря )ВЫоакой скорости раюгаройтранения ударных волн М|0жет быть тажой же, как и для материалов в лервом случае.

Бла подаря воздей|СТ1вию ударных (волн на материал, б жидкой среде твердые частицы, обж;и:маемые уплотненвой жидхостью, при 1ст1олкповвнии С препятствием црИОбретают большое количество ннутренней эне|р1гии, чем если бы это происходяло S воздухе. Это обуелювлево Облицовьшан:ием частицы как заряда ВВ и увеллчением времени контакта ее с плитой.

При c6;poice ударной волны тве|рдые частицы В1месте с жидкой оболочкой под действием выделяемой внутренней энергии взрываются подобно взрыву ВВ. Продукты взрыва уносятся ударной волной разряжения со скоростью /i -;r-t/. По Сравнению с

сухим BbiicQiKoioKOipioiciiHbiiM .измельчением процесс измельчения при вьюакоскоростном ударе в жидких средах иротекает лримерHiO ;в 70 раз эффективнее.

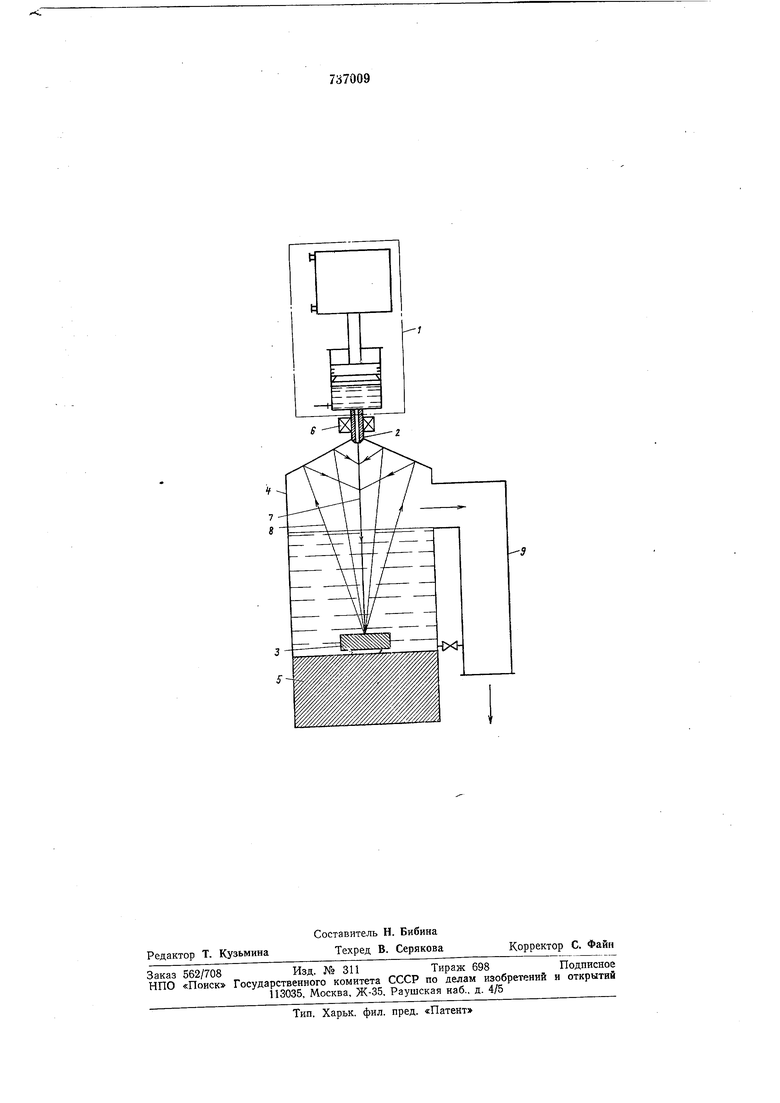

От места в.зры1ва, т. е. от плавающей плиты, силнво измельченные частицы как твердой, так и жидкой фаз, отражаются распределенной струей 8 со скоростью Ui и сталкиваются с внутренней стенкой камеры 4, т. е. с отражателем. Здесь они измельчаются повторно.

От отражателя спруи измельченных ча1СТ:Иц 1на1П|ра1вляются на ось основной струи 7 суспензии оо оюоростью Uz, где они, сталкиваясь 1меж1ду собой и сшо1вной струей, lOHOBa измельчаются. Значения Ui и Uz

зависят от (выбо|ра U. Ск арость .

Из это.г.о следует, что наиболее эффективное измельчение материалов в аппарате П1роисхю1дит щри условии, 1ко:гда юознякающие да1вления ударных волн в частицах п|ри 1Стол1К1новвнии их между на OiOHiOBной струе, а тажже при столкновении .с внутренней 1стен1кой камеры, гаревышают pp.

прохождения указа.нного пути готогвая суспензия с измельченными частицами до 0,1 мкм и менее поступает через иатрубак 9 на выход. Весь процесс измельчения материала рротекает за оди1н цикл, непрерывно, т. е. за один проход (суспензии через аппарат.

С целью уменьшения износа ллиты 3 и камеры 4 ире1дуомоТ1рены защитные .меры.

10 Для снижения температуры ра.зогрева и предохранения от разрушения onHOiBiHyio сТ1рую 1ста.лкивают ic плавающей плитой 3, П10 мешенн10Й в оуопензию на глубину 50- 500 мм и более. Глубина погружен1ия плиты

5 выбирается в зависи1МС1Сти от выбора скорости струи. Чем больше скорость струи, тем больше глубина погружения плиты IB суспензию, т. е. тем толще слой суспензии над плитой. С этой же целью плита 5 отделе 1а от основания или амустичеойого волновода 5 слоем суапензии. Для разгона основной струи до скоростей 170-500 м1с применяют поршневые насосьимультипликато|ры или просто на давления

5 200-2000 кг1см и для разгона до скоростей liSOO л/с и выше - импульсные водометы. При этом для обеспечения указанных скоростей на выходном сопле этих устройств снижают гидравлическое садротивление и

0 вязкость суспензии, возрастающие пропорцианально увеличению 31начения высо К10го давления, путем вибрирсва ния сопла с ультразвуковой частотой с амплитудой 0,005-0,08 мм. С целью обеспечения рабо5 то способности в указанных Haicoicax и имотулЬСных 1водо.метах применяют также поршни с пидравлическим уплотнением с уплотняющей жидиадстью.

Скорости спруй на их 1вы:хсде раосчиты0 ваются по уравнению гидродинамики для сжимаемых аред.

Ультразвуковое вибрирование сопла значительно снижает гидравлическое сопротивление цотаку суспензии и уменьшает

5 ее вязкость (в 4-10 раз. При этом одновременно IB сопле О бразуюТ1Ся кавитационные пузырыки, которые до1полнительно повышают давление в CTipye, что icnocoi6cTвует увеличению ее скорости .и повышению

0 степени р азрушения материала. Благодаря вибрированию сопла давление в рабочей среде в гидроцилиндре, необходимое для разгона спруи до 1:300 ж/с, снижается примерно в 4 раза.

5 Пример. Расчеты термоди.намических харакгери1стик .для измельчаемой соли хлористого калия в жидкой рреде хладоне-113 показывают, что при скоростях основной слруи на выходе соп.ла от 150 до 2000 ж/с

0 давление ударных волн IB Т1ве рдых частицах в жидкости при ударе о плиту составляет 0,678-109-11.1,83. 1 OS (67,8- Ili83 кг/мм). Эти давления превышают предельные нагоряжения разрушения частвц с

65 ( кг/мм п|ри1мерно в 7-390 раз при ударе о плиту и в 3,5-200 раз при ударе |0б отражатель. Из расчетов видно, что нижний предел окорю сти ошовной струи Сугапеязии 150 м1с для (павышйния степени изэдельчения материалов до размеров частиц 0,1 мкм и jseличения производителыности а1ппа)рата является недостаточным, так как выделяемая . П|ри этом внупренняя анергия Е из твердых чаютиц после столкнавения их с плитой 1ниже начальдой плотности В1нут1ренней энергии Еоь для типичных взрьБвчатых вещест1в, обладающих Едь -1,5 (4,1.86 . ,28 10 ). Для выполнения условия измельчения путем взрыва твердых частиц |нео1бходи мо, чпОбы миннмалыная 1ннутрвн1няя анергия частиц Еоь- Это означает, что измельчение следует П1ро1водить шри юкоростях основной струи 1суспензии не ниже f/ 170 м1с, пр:и которых в частицах возникают энергия 4,5 10 дж/кг и давление /д 0,7 я/лt. При скоростях основной струи 1300 м/с максимальные значения внутренней энергии и давления на уда1рной волне составляют 270 10 дж/кг, Р, 7 10 Н/М. При скоростях 2000 м/с- атах 500 103 дж/кг, Ра 12 .Ю н/м. Для большинства других /материалов минимально допустимые и минимальные значения енуиренней энергии и давления лежат рримарно в та1ких же пределах. 1Цредлагаемый способ позволяет повысить степень из(мельчения. Фор;1мула изобретения 1. Способ сверхтонкого измельчения Материалов в жидких юредах путем воздействия истекающих из сапла струй на частицы мате(риала и 1ПО|Следующего столк(НЮ|Ввния их с плитой через слой суспензии, отличающийся тем, что, с целью повышения стешени измелнчения, столКновение ведут ICO скоростью 170-1300 м/с, при этом сопло подвергают вибрации с ультразвуковой частотой с амплитудой 0,005-0,08 мм. 2. Опоюоб по п. I, отличающийся тем, что оТ1ра|Жвнные от плиты струи суспензии направляют на вытекающую из (оапла струю я сталкивают их (Между собой. Источ1ни к информации, п ринятый во В1нимание при знопертизе: 1. Автар1ское свидетельство СССР № 138252, кл. В 01 F 3/12, ,1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйная мельница | 1977 |

|

SU737008A1 |

| Гидродинамический способ размола волокнистых материалов | 1989 |

|

SU1694748A1 |

| ГИДРОУДАРНО-КАВИТАЦИОННЫЙ ДИСПЕРГАТОР ДЛЯ ПРИГОТОВЛЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИЙ | 2005 |

|

RU2317849C2 |

| Струйная мельница | 1991 |

|

SU1799622A1 |

| Ударная мельница | 2020 |

|

RU2738171C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА | 2010 |

|

RU2451658C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СУСПЕНЗИИ | 2014 |

|

RU2562219C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| Помольный узел струйной мельницы | 1989 |

|

SU1648561A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ КРИСТАЛЛИЗУЕМЫХ ПОЛИМЕРОВ С ВЫСОКОЙ СКЛОННОСТЬЮ К СКЛЕИВАНИЮ | 2008 |

|

RU2476315C2 |

Авторы

Даты

1980-05-30—Публикация

1977-12-06—Подача