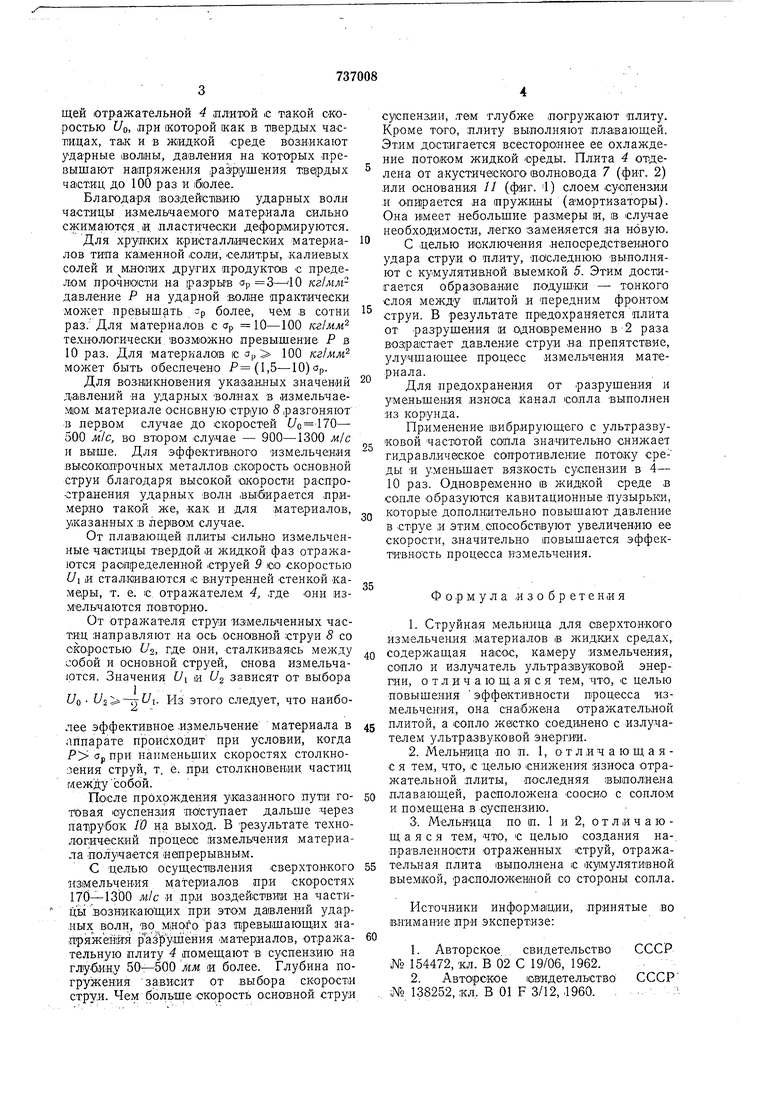

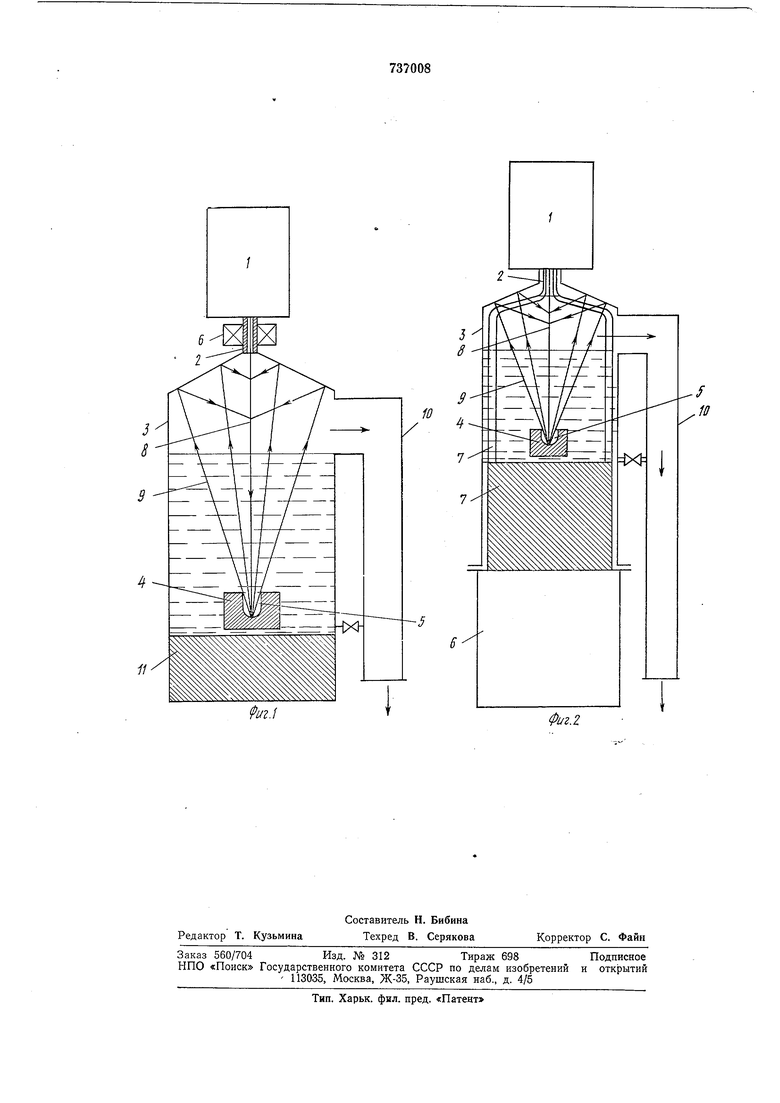

(54) СТРУЙНАЯ МЕЛЬНИЦА Иеобретени-е отнооится .к устройствам для сверхтонкого измельчения в жидких средах различных материалов до размеров частиц 0,1 мкм. Измельчаемыми материалами мапут быть Калиевые ооли, аммиачная седитра, .различные -горные породы, металлы и др. Известно устройспво для измельчения материалов, -содержащее -камеру -помола с разгонным -соплом, напротив которого установлена отбойная сетка, загрузочный и вы|г,рузочный тат1ру)бки 1. Недостатком таиаго устройства является невозможность .получить -сверхтонкий дродукт. Наиболее близким ,к изобретению техническим решением явля-ется струйная мельница для iCiaepxTOHKOTo- измельч-ения материалов в жидких средах, -оодержа-щая насос, камеру измельчения, сопло и излучатель ультразвуковой энергии 12. Недостатком данного устройства является низкая эффект1Ийнасть процесса измельчения. Цель изобретения - -повышение зффект-ивности п-роцесса измельчения. Указанная цель достигается тем, что струйная мельница для сверхтоя-кого измельчения материалов в жидких цредах, содержащая насос, камеру измельчения, сопЛО и излучатель ультраЗ|Вуко1Вой авергии, снабжена отражательной плитой, а сопло жестко Соединено с излучателем ультр азвуКовой энергии, -причем отражательная плита, с ц-елью сняжен-ия износа, может быть выполнена плавающей и расположена сооСно с СО-плом и помещена в суспензию, а отражательная пл1ита может быть выполнена с кумулят-ивной вьюмкой, расположенной со стороны оапла. На -фиг. I показана струйная .мельница, разрез; на фиг. 2 - то же, ва риант выполнения с акустическим волноводом. Струйная мельница содерж;ит насос /, сопло 2, вибрирующее с ультразвуковой частотой, камеру 3 измельчения, отражательную плиту 4, выполненную плавающей, р,-а1сполож1ен:ную «соо-сно с со-плом 2 в суспензии я имеющую Кумулятивную вы-емку 5, излучатель 6 ультразвуков-ой энергии, жестко соединенной ic Ооплом 2. Излучатель 6 ультразвуковой энергии посредств-ом акустического волновода 7 соединен с соплом 2 (фиг. 2). Измельчение м-атериала происходит следующим образом. Вначале с помощью насоса / и ультразвукового вибрирован1йя сопла 2 излучателем 6 разгоняют о-сновную струю 8 исходной суспензии и сталкивают её с плавающей отражательной 4 плитой ic такой скоростью f/o, лри которой как в твердых частвидах, та,к и в жидкой среде возникают уда-рные волны, давления на которых превышают напряжения разрушения твердых частиц до 100 раз и йолее.

Благодаря воздействию ударяых волл частицы измельчаемого материала сильно сжимаются. и пластически деформируются.

Для хрунких кристалл1И1ческих материалов типа ка;м1енной .соли, селитры, калиевых солей и млопих других продуктов с пределом прочности на ipaBipbiB ор 3-10 кг/ммдавление Р на ударной волне практически может превышать зр более, чем в сотни раз/Для материалов cap 10-100 кг1мм технологически, возможно превышение Р в 10 раз. Для Материалов ic Ор ЮО кг/мм может быть обеспечено Р(1,5-10)Ор.

Для возникновения указадных значений давлений -на ударлых волнах в измельчае дом материале основную стр1ую 8 ,разгоняют в первом случае до скоростей 500 м/с, во втором случае - 900-1300 м/с и выше. Для Э|ффактивного язмельчения высокопрочных металлов скорость основной струи благодаря высокой окорости распространения ударных 1ВОЛН выбирается примерно такой же, как и для материалов, указанных в первом случае.

От плавающей плиты сильно измельченные частицы твердой и жидкой фаз отражаются распределенной струей 9 со скоростью Ui и сталкиваются с внутренней стенкой камеры, т. е. с. отражателем 4, ,где они измельчаются повторно.

От отражателя струи измельченных части;ц направляют на ось основной струи 5 со скоростью ба, где они, сталкиваясь между собой и основной струей, снова измельчаются. Значения L/i и U зависят от выбора

U(, Из этого следует, что наиболее эффективное измельчение материала в аппарате происходит при условии, когда Р Яр при наименьших скоростях столкновения струй, т. ё. при столкновении частиц междусобой.

По1сле прохождения умазанного пути гоговая юуспензия поступает дальше через патрубок 10 на выход. В результате технологический процесс измельчения материала получается непрерывным.

С целью осуществления сверхтонкого измельчения материалов при скоростях 170-1300 м1с и при воздействии на частий.ы.возникающих при этом давлений ударных волн, во мярго раз превышающих на.гфяженйя разрушения материалов, отражательную плиту 4 помещают в суспензию на глу-бину 50-500 тм и более. Глубина погружения зависит от выбора скорости струи. Чем больше скорость основной струи

суспензии, тем глубже погружают плиту. Кроме того, плиту выполняют плавающей. Этим достигается всестороннее ее охлаждение потоком жидкой среды. Плита 4 отделена от акустического волновода 7 (фиг. 2) или основания 11 (фиг. 1) слоем суспенз,ии и опи|рается на пружины (амортизаторы). Она имеет небольшие размеры и, в случае необходимости, легко заменяется на новую.

С делью исключения непосредственного удара струи о плиту, последнюю выполняют с кумулятивной выемкой 5. Этим достигается образование подушки - тонкого слоя между плитой и передним фронтом струи. В результате предохраняется плита от разрушения и одновременно в 2 раза возрастает давление струи на препятствие, улучшающее процесс измельчения материала.

Для предохранения от разрушения и уменьшения износа канал солла выполнен из корунда.

Применение вибрирующего с ультразвуковой частотой сопла значительно снижает гидравлическое сапротивление потоку ереды и уменьщает вязкость сусиензии в 4- 10 раз. Одновременно IB жидкой среде в сопле образуются кавитационные пузырьки, которые дополнительно повышают давление в струе и этим.способствуют увеличению ее скорости, значительно повышается эффективность процесса измельчения.

Формула изобретения

1.Струйная мельница для сверхтонкого измельче шя ;материалов в жидких средах, содержащая насос, камеру измельчелия, сопло и излучатель ультразвуковой энергии, отличающаяся тем, что, с целью повышения эффективности процесса измельчения, она снабжена отражательной плитой, а сопло жестко соедЕнено с излучателем ультразвзковой энергии.

2.Мельнида по п. 1, отличающаяс я тем, что, с делью снижения износа отражательной плиты, последняя выполнена плавающей, расположена соосно с соплом и помещена в суспензию.

З: Мельница по п. 1 и 2, о т л и ч а ю щаяся тем, что, с целью создания на-, правленности отраженных струй, отражательная плита выполнена ic кумулятивной выемкой, раСПОЛОЖенной со стороны сопла.

Источники информ1адии, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 154472, кл. В 02 С 19/06, 1962.

2.Авторское ювидетельство СССР № 138252, ;кл. В 01 F 3/12, 1960. -.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйная мельница | 1991 |

|

SU1799622A1 |

| Гидродинамический способ размола волокнистых материалов | 1989 |

|

SU1694748A1 |

| Способ сверхтонкого измельчения материалов | 1977 |

|

SU737009A1 |

| Ультразвуковой диспергатор | 2017 |

|

RU2666565C1 |

| УСТРОЙСТВО ПОТОКОВОГО УЛЬТРАЗВУКОВОГО ДИСПЕРГИРОВАНИЯ ВЯЗКИХ ЛАКОКРАСОЧНЫХ СУСПЕНЗИЙ | 1995 |

|

RU2081705C1 |

| УСТРОЙСТВО ДИСПЕРГИРОВАНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2275965C2 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| МЕЛЬНИЦА | 2003 |

|

RU2254927C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СТРУЙНО-ВИХРЕВАЯ МЕЛЬНИЦА | 1994 |

|

RU2048920C1 |

Авторы

Даты

1980-05-30—Публикация

1977-12-06—Подача