Изобретение относится к углеродной промышленности и предназначено для приготовления углерод-углеродных композиций (УУК) на основе твердого углеродного наполнителя и жидкого углеродного компонента.

Известен роторный гидроударный аппарат для приготовления водоугольной суспензии (ВУС) (патент России №2138335, м. кл. В02С 19/00, 27.09.1999, бюл.№27), содержащий корпус с входными и выходными патрубками, внутренний ротор с лопастями центробежного насоса и цилиндрическим кольцом. По периметру цилиндрического кольца выполнены щелевидные диффузоры. Рабочая камера и внешний ротор противоточного вращения с конфузорами по периметру его цилиндрического кольца, охватывают внутренний ротор. Недостатком известного роторного гидроударного аппарата является невозможность качественной гомогенизации твердой фазы в вязкопластичных средах.

Наиболее близким по технической сущности и достигаемому результату является кавитационный диспергатор для измельчения труднообогадимых руд (патент России №2203738, м. кл. В02С 19/00, 10.05.2003, бюл.№13). Гидроударно-кавитационный диспергатор содержит корпус с входными и выходными патрубками, ротор с разгонными лопастями, статор с диффузорами в боковых стенках, причем устройство снабжено резонирующими стержнями, закрепленными в теле статора вдоль оси щелей (диффузоров). Процесс заключается в дозированной подаче суспензии руда-вода на кавитационный диспергатор и измельчении ее со вскрытием зерен полезных ископаемых по естественным дефектам.

Кавитационный диспергатор генерирует последовательно кавитационные импульсы, образованные расширением канала потока и колебаниями резонирующих стержней, установленных в дополнительных резонирующих кольцах в рабочей камере соосно с щелями статора.

Недостатком кавитационного диспергатора является существующее конструктивное исполнение, не позволяющее качественно проводить диспергацию и гомогенизацию твердой фазы в вязкопластичных средах, какими являются углерод-углеродные композиции.

Техническая задача - повышение эффективности измельчения УУК по сравнению с прототипом.

Технический результат заключается в увеличении степени измельчения за счет увеличения содержания мелких фракций в гидроударно-кавитационных диспергаторах, последовательно генерирующих гидроударные и кавитационные импульсы с частотой резонансного разрыва частиц за счет установки резонаторов в расширенной части диффузора статора.

Поставленная задача достигается тем, что в гидроударно-кавитационном диспергаторе для приготовления углерод-углеродных композиций, содержащем корпус с входным и выходным патрубками, установленный внутри корпуса ротор, в котором выполнены конфузоры, снабженный разгонными лопастями, и статор, в котором выполнены диффузоры, при этом в диффузорах статора установлены резонаторы, в виде стержней, согласно изобретению резонаторы закреплены в диффузорах статора соосно диффузорам на расстоянии не менее 3/4 толщины стенок статора от внутреннего его диаметра.

Повышение степени гомогенности УУК достигается за счет разрушения конгломератов наполнителя в результате дополнительного воздействия резонансных кавитационных импульсов, генерируемых резонаторами, установленными в диффузоре статора соосно диффузорам. Сила сжатия частиц наполнителя в композиции при каждом гидроударе определяется зависимостью:

ΔP=ρ·(ν1-ν0)·α,

где

ΔР - изменение давления, Н/м2;

ρ - плотность суспензии, кг/м3;

ν0 и ν1 - скорости потока соответственно до перекрывания канала резонатора и после перекрывания, м/с;

α - скорость распространения ударной волны вдоль канала резонатора, равная скорости распространения звука в композиции, м/с.

Обоснование расположения резонатора на расстоянии не менее 3/4 толщины стенок статора от внутреннего его диаметра заявители определили наличие этой границы теоретически и подтвердили экспериментально. Теоретические предпосылки получены из характера истечения жидкости и газов из суживающихся сопел - конфузоров. В нашем случае таким соплом является конфузор, расположенный в роторе. Теория говорит [Дейч М.Е. Техническая газодинамика. М. - Л. Госэнергоиздат, 1961], что в истекающей из конфузора струе образуется зона разрежения клиновидной формы, основание которой лежит в плоскости выходного сечения конфузора. Дальнейшее распространение струи вдоль оси имеет такой характер, что за зоной разрежения следует зона уплотнения. При этом скорость струи в точке перехода между зонами имеет максимальное значение. Очевидно, что расположение резонаторов в зоне уплотнения должно привести к повышению эффективности измельчения. Расчеты конструкции предлагаемого устройства показали, что область разрежения может распространяться в диффузор статора до 3/4 толщины его стенок от внутреннего диаметра.

Настройка резонаторов диффузора статора по частоте колебаний делает возможным доизмельчение и гомогенизацию различных по крупности материалов в режиме резонансного разрыва.

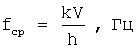

Заявляемое устройство поясняется чертежами, где на фиг.1 изображен общий вид устройства, на фиг.2 - грансостав исходной фракции после гомогенизации, на фиг.3 - укрупненный фрагмент поперечного разреза ротора и статора с расположенными в них конфузорами и диффузорами, на фиг.4 - грансостав исходной фракции после диспергации при различных положениях резонатора.

Предлагаемое устройство - гидроударно-кавитационный диспергатор (Фиг.1) состоит из корпуса 1 с входным 2 и выходным 3 патрубками; ротора (позиция не обозначена) с разгонными лопастями центробежного насоса 4 и цилиндрическим кольцом 5, в котором равномерно по окружности в виде дозвуковых сопел выполнены конфузоры 6, сужающиеся в сторону статора 7 с равномерно выполненными по его окружности диффузорами 8, расширяющимися в сторону корпуса и имеющие вогнутые поверхности. Во внутреннем пространстве диффузоров 8 установлены подобранные по частоте колебаний резонаторы 9 в виде стержней, закрепленных соосно диффузоров 8 статора 7. Резонаторы 9 настроены на собственную частоту fср колебаний частиц углеродного наполнителя определенного размера и заменяются другими при переходе на другой размер частиц.

Гидроударно-кавитационный диспергатор работает следующим образом. Предварительно усредненная смесь компонентов УУК подается в диспергатор через входной патрубок 2. Разгонные лопасти 4 центробежного насоса разгоняют смесь в направлении конфузора 6 ротора. В момент перекрытия кольцом статора 7 конфузора 6 скорость движения потока суспензии резко снижается, происходит гидравлический удар, сжимающие усилия через расплавленный пек передаются на частицы кокса, деформируя их. Силу Р гидроударного сжатия частицы от импульса давления прямого гидравлического удара определяют по приведенной выше формуле.

В момент совмещения конфузора 6 ротора и диффузора 8 статора 7 нагрузка с частицы снимается, и она испытывает деформацию растяжения.

При выходе из конфузора 6 в диффузор 8 частицы кокса попадают в поле кавитационных импульсов, образованных расширением канала потока и колебаниями резонаторов 9 в диффузорах статора 7, и под воздействием схлапывающихся пузырьков получают дополнительное разрушение от знакопеременных нагрузок. Частота fср собственных колебаний частиц и частота fр следования импульсов, генерируемых резонаторами 9, равны или близки по значению. Под воздействием серии резонансных нагрузок в режиме "сжатие-разрежение" частицы наполнителя дополнительно разрушаются. Образование новой чистой поверхности при разрушении частиц наполнителя непосредственно в жидкой углеродной среде способствует улучшению смачивания поверхности наполнителя и препятствует образованию конгломератов частиц.

Выполненные эксперименты подтверждают этот вывод. Объектом исследования являлся нефтяной прокаленный кокс с исходной крупностью - 1.0-4.0 мм. Конкретная цель заключалась в получении гомогенной пекококсовой композиции с содержанием твердой фазы 50%, представленной классом крупности менее 0,3 мм не менее чем на 90%. Результаты измельчения нефтяного прокаленного кокса представлены на Фиг.2.

Гидроударно-кавитационный диспергатор обеспечивает измельчение и гомогенизацию углеродного наполнителя за счет создания гидроударных нагрузок, измельчающих зерна наполнителя по дефектам структуры, и на следующем этапе - резонансных кавитационных импульсов с частотой собственных колебаний частиц углеродного наполнителя. Кавитационные импульсы препятствуют образованию конгломератов частиц углеродного наполнителя в жидкой углеродной среде, и способствуют образованию гомогенной УУК.

Частота fр колебаний резонаторов настраивается в соответствии с зависимостью

где а - коэффициент пропорциональности, величина которого зависит от способа крепления резонатора: консольного, двухстороннего или свободного и равна 0,162, 2,82 и 3.2 соответственно;

t - толщина резонатора, м;

l - длина консольной части резонатора, м, при а=0,162 или длина - двухсторонне закрепленного резонатора при а=2,82;

Е - модуль упругости материала резонатора, МПа;

ρ - плотность суспензии, кг/м3.

В набегающем потоке возникают колебания суспензии с частотой:

где k - коэффициент пропорциональности, зависящий от соотношения V и h;

V - скорость истечения струи из конфузора ротора, м/с;

h - расстояние между внешним диаметром ротора и резонатором, м.

Для возбуждения резонансного разрыва необходимо условие:

fср=fр

Настройку на этот режим осуществляют регулировкой скорости V истечения струи из конфузора ротора, изменением расстояния h между внешним диаметром ротора и резонатором, толщиной t резонатора. Количество диффузоров в статоре и конфузоров в роторе неодинаково. Разность в количестве диффузоров и конфузоров определяет число одновременно происходящих гидроударов и баланс нагрузки на ось ротора. Эта разность кратна числу конфузоров ротора, что обеспечивает наибольшую эффективность процесса и является ноу-хау предлагаемого технического решения.

Как видно из фиг.3, диффузор в теле статора является полым цилиндрическим сегментом, на геометрической оси которого расположен резонатор. Такая геометрия диффузора получается высверливанием цилиндрического отверстия в заготовке статора и последующей двусторонней ее шлифовкой таким образом, что ось цилиндрического отверстия располагается на расстоянии не менее ¾ толщины стенок статора от внутреннего его диаметра.

Изобретение позволяет объединить процессы получения тонкого помола твердого углеродного наполнителя и его гомогенного смешения с жидким углеродным компонентом. При этом улучшается процесс смачивания частиц углеродного наполнителя, повышается гомогенность УУК, улучшается экология на рабочих местах за счет исключения открытого пылеобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОЙ УГЛЕРОД-УГЛЕРОДНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2315711C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ И РОТОРНЫЙ ГИДРОУДАРНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138335C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И КАВИТАЦИОННЫЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301112C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТРУДНООБОГАТИМЫХ РУД И КАВИТАЦИОННЫЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203738C2 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ | 1995 |

|

RU2080167C1 |

| СМЕСИТЕЛЬНО-АКТИВИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖИДКИХ СРЕД | 2014 |

|

RU2550609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| РОТОРНЫЙ ГИДРОУДАРНЫЙ АППАРАТ | 2013 |

|

RU2524999C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2005 |

|

RU2317944C2 |

Изобретение относится к углеродной промышленности и предназначено для приготовления углерод-углеродных композиций на основе твердого углеродного наполнителя и жидкого углеродного компонента. Гидроударно-кавитационный диспергатор содержит корпус с входным и выходным патрубками, внутренний ротор с лопастями центробежного насоса и цилиндрическим кольцом, по периметру которого выполнены конфузоры. Статор концентрически охватывает внутренний ротор и имеет диффузоры по периметру цилиндрического кольца, в расширяющихся отверстиях которых на расстоянии не менее 3/4 толщины стенок статора от внутреннего его диаметра установлены резонирующие стержни. Изобретение позволяет объединить процессы получения тонкого помола твердого углеродного наполнителя и его гомогенного смешения с жидким углеродным компонентом. При этом улучшается процесс смачивания частиц углеродного наполнителя, повышается гомогенность композиций, улучшается экология на рабочих местах за счет исключения открытого пылеобразования. 4 ил.

Гидроударно-кавитационный диспергатор для приготовления углерод-углеродных композиций, содержащий корпус с входным и выходным патрубками, установленные внутри корпуса ротор, в котором выполнены конфузоры, снабженный разгонными лопастями, и статор, в котором выполнены диффузоры, при этом в диффузорах статора установлены резонаторы в виде стержней, отличающийся тем, что резонаторы закреплены в диффузорах статора соосно диффузорам на расстоянии не менее 3/4 толщины стенок статора от внутреннего его диаметра.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТРУДНООБОГАТИМЫХ РУД И КАВИТАЦИОННЫЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203738C2 |

| РОТОРНЫЙ АППАРАТ | 2002 |

|

RU2225250C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1995 |

|

RU2096002C1 |

| Устройство для непрерывного получения суспензии | 1984 |

|

SU1243796A1 |

| Роторный аппарат | 1988 |

|

SU1674942A1 |

| FR 2527474 A1, 02.12.1983. | |||

Авторы

Даты

2008-02-27—Публикация

2005-09-12—Подача