(54) СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ

Изобретение относится к ремонту, а имен но к восстановлению деталей машин и может быть использовано при восстановлении изношенных коленчатых валов двигателей внутреннего сгорания. Известен способ восстановления коленчатых валов, у которых в процессе их эксплуатации использованы все ремонтные размеры диаметров шеек. Этот способ включает мойку, контроль, правку до биения 0,2 мм, шлифовку на 1 мм ниже последнего ремонтного размера вначале шатунных, а затем коренных шеек, наплавку коренных и шатунных шеек, их п6следуюшую механическую обработку на номинальный размер 1. Однако при восстановлении коленчатых валов по данному способу требуется значительный расход сварочной проволоки. Это объясняется тем, что у большинства коленчатых валов требуюш.их восстановление, наряду с износом шеек имеют место повышенные по сравнению с допуском значения биения и смещений кривошипов относительно шпоночного паза. При известном способе восстановления коленчатые валы перед шлифовкой шеек под наплавку должны Иметь биение не более 0,2 мм, что достигается правкой валов под прессом. В то же время допуск на биение для автомобильных коленчатых валов равен 0,02 мм. Остаточное биение коленчатых валов в пределах 0,02-0,2 мм устраняют, в данном случае, при шлифовке под наплавку коренных шеек на 1 мм ниже последнего ремонтного размера. В то же время в результате шлифовки коренных шеек у коленчатых валов, имеющих остаточное биение f, изменяется положение продольной оси. Изменение положения продольной осиколенчатого вала приводит к нарушению размеров радиусов кривошипов на величину, равную половине остаточного биения вала (0,5 f). Кроме того, поскольку шатунные шейки шлифуют под наплавку без учета смещений кривошипов и перед шлифовкой коренных, то коленчатые валы перед наплавкой шеек, наряду с нарушенными радиусами кривошипов, имеют заниженный размер диаметров шеек и смещение кривошипов относительно шпоночного паза. Восстановление радиусов кривошипов и углового смещения их относительно шпоночtforo паза осуЩествляют после наплавки

шеек при ихпоследующей механической обработке на н6 инальный размер. Для это го шатунные шейки наплавляют до высоты

слоя, достаточной не только для получения

ШШйгалБйОго- размера диаметров шеек, но и для того, чтобы устранить смеш,ение криBoTliWfiOB относительно шпоночного паза, а также восстановить размеры радиусов кривошипов. Для выполнения этих требований

yBeTiMHtaToriBbicoTy слоя наплавленного металла у шатунных. шеек, и приводит к

ТОвйшению расхода сварочной проволоки. Другим недостатком данного способа восстановления является большой разброс значений твердости по окружности рабочих поверхностей илатунных шеек. При наплавке электродный металл сварочной проволоки и основной металл коленчатого вала, котоыё ПЕШходятся в расплавленном состоянии, перемешиваются. В результате остывший наплавленный металл состоит из основного

Наплавленного металлов. Доля участия каждой составляющей,, а-также структура

Наплавленного металла изменяются по высоте слоянаплавленного металла. Эти факторй определяют механические свойства и химический состав Наплавленного слоя. С другой стороны, в результате устранения смещений кривошипов и восстановления радиусов кривон1ипов после наплавки шеек, при

их последующей механической обработке,

ciieM слоя наплавленного металла поокружности шеек неравномерный. Следовательно, большой разброс значений твёрдостйпо окружности рабочих поверхностей шатунных

ШееК возникает в результате, неравномерноТб съшаслоя наплавленного металла, который, в свою очередь, обусловлен необходимОстью устранения смещений кривошипов относйтельно шпоночного паза и восстановления радиусов кривошипов, нарущ-енных при шлифовке коренных шеек под наплавку. Кроме того, наиболее дефектный слой, который

при Наплавке располагается в зоне оплавлеМй;; основного и наплавленного металлов,

при последующей механической обработке

п/еек в результате неравномерного съема

СЛО наплавленного металла выходит на рабочую поверхность. Это служит причиной отслаивания и выкращивания наплавленного

металла. Все перечисленнью недостатки сниЖают качество восстановления коленчатых валов.

Цель изобретёнйя сокращётаё р;асхода сварочной проволоки, и повышение качестна восстановления коленчатых валов путем обеспечения минимального разброса значений tвepдocти по поверхности шеек.

Поставленная пель достигается тем, что

вначале Производят предварительную шлифовку коренных шеек i восстановлением базовой оси, а затем производят шлифовку шаТуНных Шеек с устранением смещения криво1ии1тов относительно шпоночного паза и с

восстановлением их радиусов относительно базовой оси.

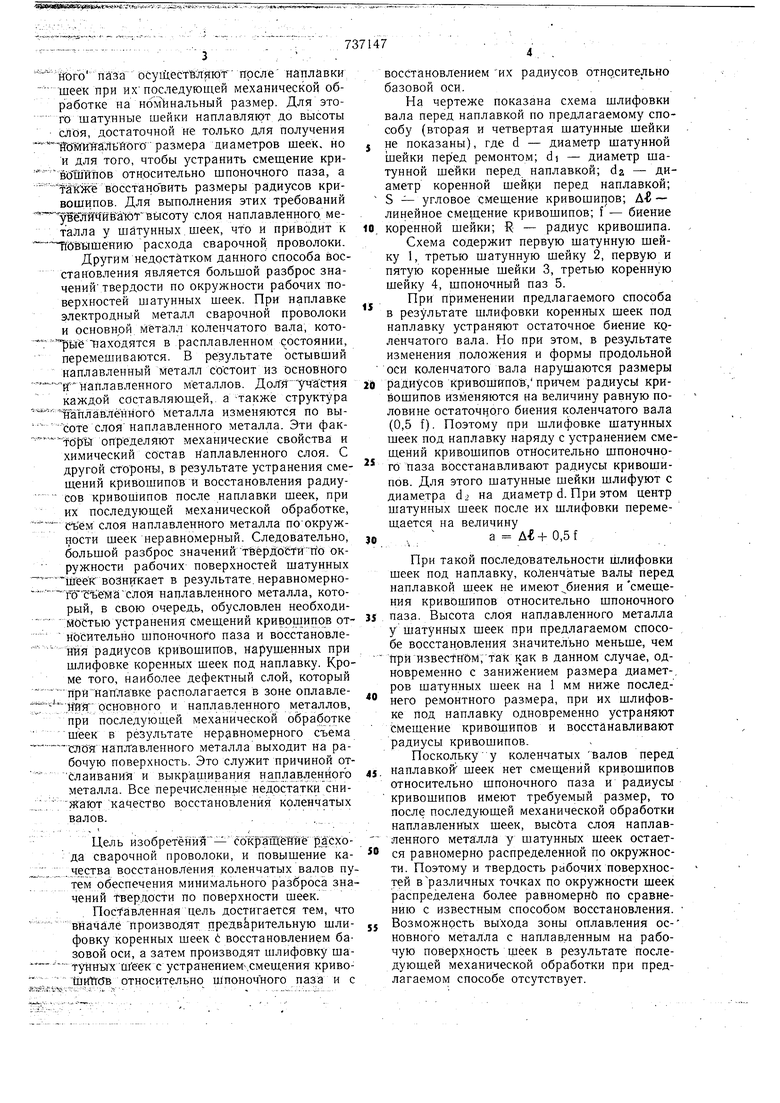

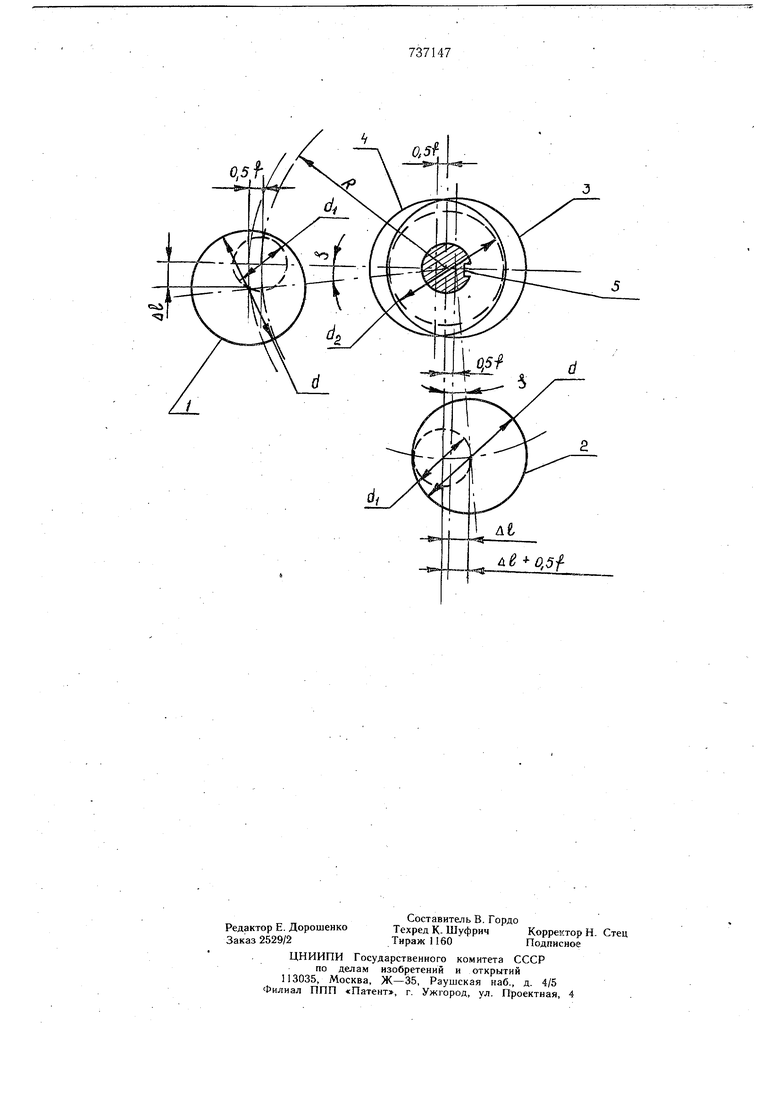

На чертеже показана схема шлифовки вала перед наплавкой по предлагаемому способу (вторая и четвертая шатунные шейки

не показаны), где d - диаметр шатунной шейки перед ремонтом; di - диаметр шатунной шейки перед наплавкой; da - диаметр коренной шейки перед наплавкой; S - угловое смешение кривошипов; ДЕ линейное смещение кривошипов; f - биение

0, коренной шейки; R - радиус кривошипа. Схема содержит первую шатунную шейку 1, третью щатунную щейку 2, первую и пятую коренные щейки 3, третью коренную шейку 4, шпоночный паз 5.

При применении предлагаемого способа в результате шлифовки коренных шеек под наплавку устраняют остаточное биение KQленчатого вала. Но при этом, в результате изменения положения и формы продольной ОСИ коленчатого вала нарушаются размеры

u радиусов кривошипой,причем радиусы криВощипов изменяются на величину равную половине остаточного биения коленчатого вала (0,5 f). Поэтому при шлифовке шатунных шеек под наплавку наряду с устранением смещений кривошипов относительно шпоночногО паза восстанавливают радиусы кривошипов. Для этого шатунные шейки шлифуют с диаметра d. на диаметр d. При этом центр шатунных шеек после их шлифовки перемещается на величину

0 , а Д€ + 0,5 f

При такой последовательности шлифовки шеек под наплавку, коленчатые валы перед наплавкой шеек не имеют биения исмещения кривошипов относительно шпоночного

S паза. Высота слоя наплавленного металла у шатунных шеек при предлагаемом способе восстановления значительно меньше, чем при известном,так как в данном случае, одновременно с занижением размера диамет-, ров шатунных шеек на 1 мм ниже послед него ремонтного размера, при их щлифовке под наплавку одновременно устраняют смещение кривошипов и восстанавливают радиусы кривошипов.

Поскольку у коленчатых валов перед

относительно шпоночного паза и радиусы

кривошипов имеют требуемый размер, то

после последуюшей механической обработки

наплавленных шеек, высбта слоя наплав ленного металла у шатунных шеек остается равномерно распределенной по окружности. Поэтому и твердость рабочих поверхностей вразличных точках по окружности шеек распределена более равномернЬ по сравнению с известным способом восстановления.

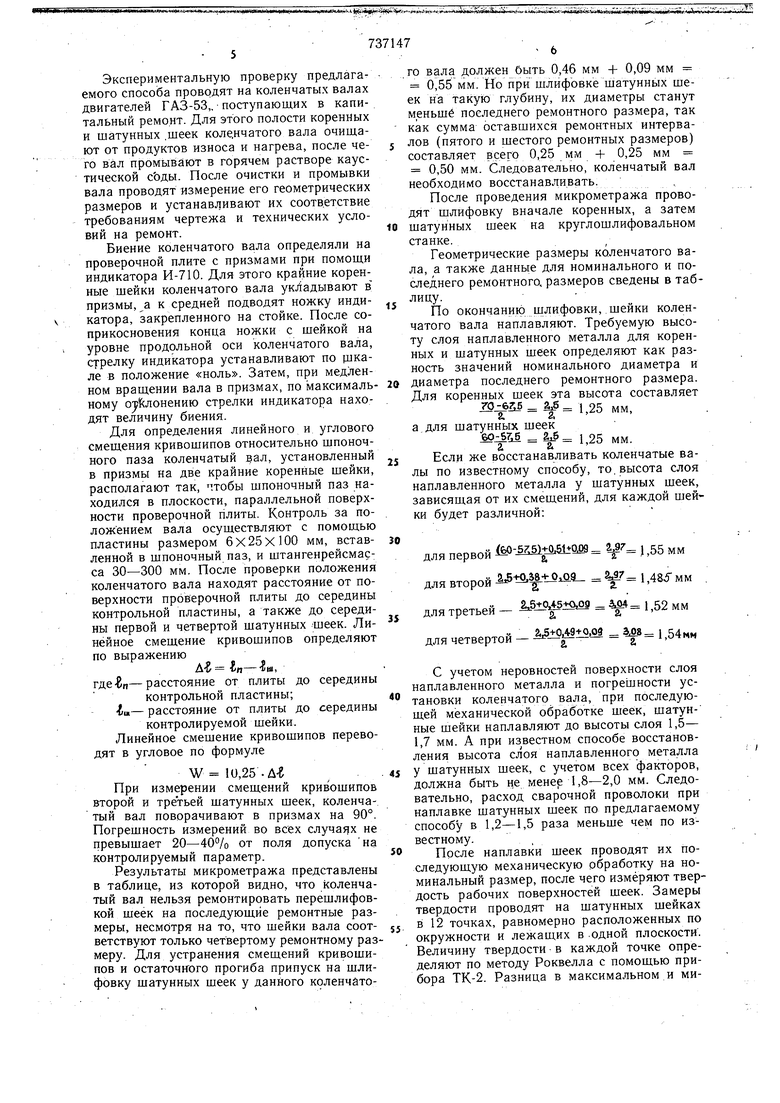

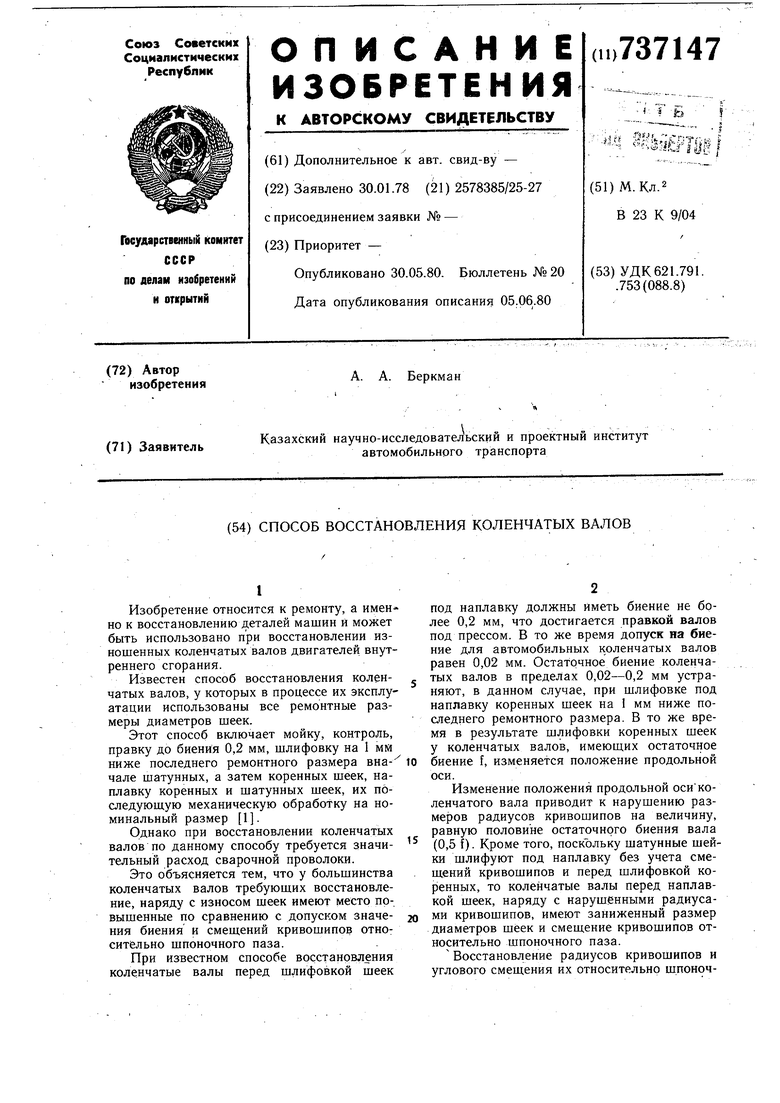

5 Возможность выхода зоны оплавления основного металла с наплавленным на рабочую поверхность щеек в результате последующей механической обработки при предлагаемом способе отсутствует. Экспериментальную проверку предлагаемого способа проводят на коленчатых валах двигателей ГАЗ-53,. поступающих в капитальный ремонт. Для этого полости коренных и шатунных .шеек коле,нчатого вала очиш,ают от продуктов износа и нагрева, после чего вал промывают в горячем растворе каустической соды. После очистки и промывки вала проводят измерение его геометрических размеров и устанавливают их соответствие требованиям чертежа и технических условий на ремонт. Биение коленчатого вала определяли на проверочной плите с призмами при помош,и индикатора И-710. Для этого крайние коренные шейки коленчатого вала укладывают в призмы, а к средней подводят ножку индикатора, закрепленного на стойке. После соприкосновения конца ножки с шейкой на уровне продольной оси коленчатого вала, стрелку индикатора устанавливают по щкале в положение «ноль. Затем, при медленном враш,ении вала в призмах, по максималь ному отклонению стрелки индикатора находят величину биения. Для определения линейного и углового смеш,ения кривошипов относительно шпоночного паза коленчатый вал, установленный в призмы на две крайние коренНые шейки, располагают так, чтобы шпоночный паз находился в плоскости, параллельной поверхности проверочной плиты. Контроль за положением вала осуществляют с помощью пластины размером 6X25x100 мм, вставленной в шпоночный паз, и штангенрейсмасса 30-300 мм. После проверки положения коленчатого вала находят расстояние от поверхности проверочной плиты до середины контрольной пластины, а также до середины первой и четвертой шатунных шеек. Линейное смещение кривошипов определяют по выражению Дч/ , где-En-расстояние от плиты до середины контрольной пластины; iu- расстояние от плиты до середины контролируемой шейки. Линейное смешение кривошипов переводят в угловое по формуле W iu,25 .д-е При измерении смещений кривошипов второй и третьей шатунных шеек, коленчатый вал поворачивают в призмах на 90°. Погрешность измерений во всех случаях не превышает 20-40% от поля допуска на контролируемый параметр. Результаты микрометража представлены в таблице, из которой видно, что коленчатый вал нельзя ремонтировать перещлифовкой шеек на последующие ремонтные размеры, несмотря на то, что шейки вала соответствуют только четвертому ремонтному размеру. Для устранения смешений кривошипов и остаточн ого прогиба припуск на шлифовку шатунных шеек у данного коленчйто.го вала должен быть 0,46 мм + 0,09 мм 0,55 мм. Но при шлифовке шатунных шеек на такую глубину, их диаметры станут меньше последнего ремонтного размера, так как сумма оставшихся ремонтных интервалов (пятого и шестого ремонтных размеров) составляет всего 0,25 мм -ь 0,25 мм 0,50 мм. Следовательно, коленчатый вал необходимо восстанавливать. После проведения микрометража проводят шлифовку вначале коренных, а затем шатунных шеек на круглошлифовальном станке. Геометрические размеры коленчатого вала, а также данные для номинального и последнего ремонтного, размеров сведены в таблицу. По окончанию щлифовки, шейки коленчатого вала наплавляют. Требуемую высоту слоя наплавленного металла для коренных и шатунных шеек определяют как разность значений номинального диаметра и диаметра последнего ремонтного размера. Для коренных шеек эта высота составляет мм, а для шатунных шеек -Т 125 мм. Если же восстанавливать коленчатые валы по известному способу, то. высота слоя наплавленного металла у шатунных шеек, зависящая от их смещений, для каждой шейки будет различной: для первой ifeP-5S5l a±uK 7 , ,55 мм для второй , 1,485 мм для третьей - 5|4 1,52 мм для четвертой - -f 1,54мм С учетом неровностей поверхности слоя аплавленного металла и погрешности усановки коленчатого вала, при последующей механической обработке шеек, шатунные шейки наплавляют до высоты слоя 1,5- 1,7 мм. А при известном способе восстановения высота слоя наплавленного металла шатунных щеек, с учетом всех факторов, олжна быть не менер 1,8-2,0 мм. Следовательно, расход сварочной проволоки при аплавке шатунных шеек по предлагаемому способу в 1,2-1,5 раза меньше чем по известному. После наплавки шеек проводят их поледующую механическую обработку на номинальный размер, после чего измеряют тверость рабочих поверхностей шеек. Замеры вердости проводят на шатунных шейках в 12 точках, равномерно расположенных по кружности и лежащих в .одной плоскости. Величину твердости в каждой точке опрееляют по методу Роквелла с помощью приора ТК-2. Разница в максимальном и минимальном значениях твердости рабочей новерхности шеек в точках, лежащих в различных местах окружности, составляет у всех шатунных шеек 4-6 ед. НРС. С- целью проведения сравнительного анализа,отбирают еш;е один вал с близкими к первому геометрическими размерами, который затем восстанавливают по известному способу. Измерения твердости рабочей поверхности шатунных шеек этого вала показывают, что разница между максимальньш и минимальным значениями твердости при известном способе восстановления составляет 10- Исходное состояние 68,92 68,95 68,94 58,97 58,98 вала68,96 68,

Номиналь60ный707О 7О70 7О

68,5 68,5 68,5 68,5 68,5 58,5 67,5 67,5 67,5 67,5 67,5 57,5 Формула изобретения Способ восстановления коленчатых валов, содержащих шпоночный паз .на конце вала, коренные шейки и кривошипы с шатунными шейками, при котором осуществляют предварительную шлифовку шеек, затем производят их наплавку и окончательную шлифовку, отличающийся тем, что, с целью сокращения расхода сварочной проволоки и повышения качества восстановления валов путем обеспечения минимального разброса значений твердости по поверхнос15 ед. НРС. Методика определения твердости в обоих случаях одинакова.

Использование предлагаемого способа восстановления коленчатых валов позволяет сократить расход сварочной проволоки, получить более равномерное распределение твердости по окружности шеек, обеспечить отсутствие выхода на рабочую поверхность шеек восстановленных коленчатых валов зоны сплавления основного металла с наплавленным, что значительно повышает качество восстановления коленчатых валов.

Не более0,15

606060 О,О2

58,5 68,5 68,5 О,02 -fie более0,15

57,5 57,5 57,5 Нет Нет Нет НетНетНет 58,97 58,98 0,18 0,09 О,51 О,38 0,45 0,49 ти шеек, вначале производят предварительную шлифовку коренных щеек с восстановлением, базовой оси, а затем производят шлифовку шатундых шеек с устранением смешения кривошипов относительно шпоночного паза и восстановлением их радиусов относительно базовой оси. Источники информации, принятые во внимание при экспертизе 1. Доценко Г. Н. Восстановление чугунных коленчатых валов автоматической наплавКой. М., «Транснорт, 1970, с. 19-20.

Авторы

Даты

1980-05-30—Публикация

1978-01-30—Подача