ГС

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Способ правки коленчатых валов | 1987 |

|

SU1444369A1 |

| Способ правки коленчатых валов | 1989 |

|

SU1632558A1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| Способ восстановления коленчатых валов | 1978 |

|

SU737147A1 |

| Способ упрочнения галтелей валов | 1988 |

|

SU1632746A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2248855C2 |

Изобретение относится к восстановлению коленчатых валов наплавкой и может быть использовано в машиностроении, а именно в ремонтном производстве при восстановлении чугунных коленчатых валов. Цель изобретения - повьшгение качества наплавленных коленчатых валов за счет уменьшения поперечных деформаций и увеличение усталостной прочности. Вал с биением Устанавливают на призмы крайними коренными шейками и определяют величину и направление максимального биения. Затем вал ставят на наплавочный станок и подогревают галтель шатунной шейки со стодоны коренной шейки, в плоскости которой происходит биение, и смежную с коренной шейкой, имеющую максимальное биение. Подогрев ведут до устранения прогиба и получения обратного перегиба, компенсирующего биение от процесса наплавки. Процесс наплавки начинают с подогретой галтели. Это позволяет фиксировать выправленную при подогреве ось вала. За счет исключения операции правки после наплавки повышается усталостная прочность вала. 1 ил., 1 табл. с (Л

Изобретение относится к области обработки изделий из черных металлов и может быть использовано в машиностроении при ремонте, восстановлении наплавкой коленчатых валов двигателей внутреннего Сгорания.

Целью изобретения является повышение качества наплавленных коленчатых валов за счет уменьшения поперечных деформаций и повышения .усталостной прочности.

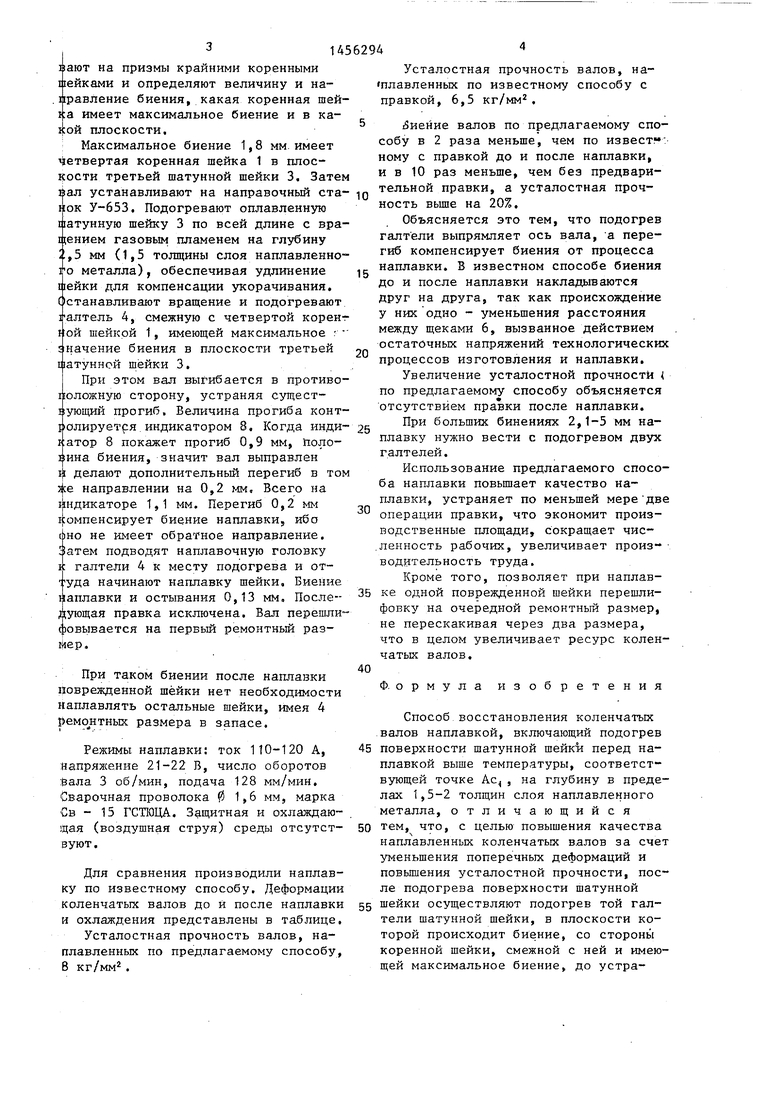

На чертеже представлено устройст-. во, осуществляющее предлагаемый способ.

Пример. Восстанавливают наплавкой коленчатый вал 3 МЗ-53 из высокопрочного чугуна В4-50-2. Вал имеет коренные шейки 1 и 2, шатунную шейку 3, галтели 4 и 5 шатуннЪй шейки, щеку 6, ось 7. Прогнутый вал номинального размера с оплавленной третьей шатунной шейкой 3 устанавливают на призмы крайними коренными шейками и определяют величину и на- .правление биения, какая коренная шейка имеет максимальное биение и в какой плоскости.

Максимальное биение 1,8 мм. имеет четвертая коренная шейка 1 в плоскости третьей шатунной шейки 3. Затем

14562944

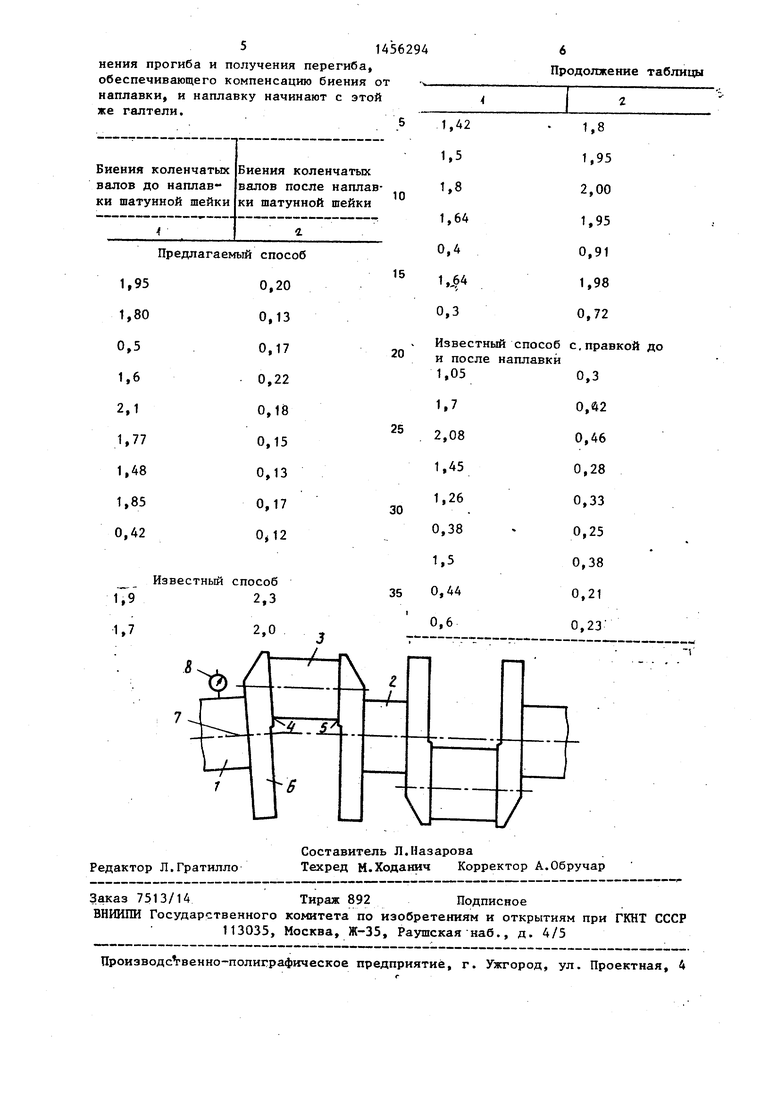

Усталостная прочность валов, на- плавленных по известному способу с правкой, 6,5 кг/мм.

лЗиение валов по предлагаемому спо собу в 2 раза меньше, чем по извест ному с правкой до и после наплавки, и в 10 раз меньше, чем без предваривал устанавливают на направочный ста- ю тельной правки а усталостная проч- нок У-653. Подогревают оплавленную вьш1е на 20%. шатунную шейку 3 по всей длине с Объясняется это тем

15

20

вращением газовым пламенем на глубину 2,5 мм (1,5 толщины слоя наплавленного металла), обеспечивая удлинение шейки для компенсации укорачивания. Останавливают вращение и подогревают галтель 4, смежную с четвертой коренг ной шейкой 1, имеющей максимальное : значение биения в плоскости третьей шатунной шейки 3,

При этом вал выгибается в противоположную сторону, устраняя существующий прогиб. Величина прогиба конт- ролируетря индикатором 8. Когда инди- 25 катор 8 покажет прогиб 0,9 мм. Половина биения, значит вал выправлен и делают дополнительный перегиб в том же направлении на 0,2 мм. Всего на индикаторе 1,1 мм. Перегиб 0,2 мм компенсирует биение наплавки, ибо оно не имеет обратное направление. Затем подводят наплавочную головку к галтели 4 к месту подогрева и оттуда начинают наплавку шейки. Биение наплавки и остывания 0,13 мм. Последующая правка исключена. Вал перешлифовывается на первый ремонтный размер.

30

35

Объясняется это тем, что подогрев галтели выпрямляет ось вала, а перегиб компенсирует биения от процесса наплавки. В известном способе биения до и после наплавки накладываются друг на друга, так как происхождение у них одно - уменьшения расстояния между щеками 6, вызванное действием остаточных напряжений технологически процессов изготовления и наплавки.

Увеличение усталостной прочности по предлагаемому способу объясняется отсутствием правки после наплавки.

При больших бинениях 2,1-5 мм наплавку нужно вести с подогревом двух галтелей.

Использование предлагаемого спосо ба наплавки повьш1ает качество наплавки, устраняет по меньшей мере дв операции правки, что экономит производственные площади, сокращает чис- .ленность рабочих, увеличивает производительность труда.

Кроме того, позволяет при наплавке одной поврежденной шейки перешлифовку на очередной ремонтный размер, не перескакивая через два размера, что в целом увеличивает ресурс колен чатых валов.

При таком биении после наплавки поврежденной шейки нет необходимости наплавлять остальные шейки, имея 4

ремонтных размера в запасе.

,.....

Режимы наплавки: ток 110-120 А, напряжение 21-22 В, число оборотов вала 3 об/мин, подача 128 мм/мин. Сварочная проволока 0 1,6 мм, марка Св - 15 ГСТЮЦА. Защитная и охлаждающая (воздушная струя) среды отсутствуют.

Для сравнения производили наплавку по известному способу. Деформации коленчатых валов до и после наплавки и охлаждения представлены в таблице.

Усталостная прочность валов, наплавленных по предлагаемому способу, 8 кг/мм.

лЗиение валов по предлагаемому способу в 2 раза меньше, чем по извест : ному с правкой до и после наплавки, и в 10 раз меньше, чем без предварительной правки а усталостная проч- вьш1е на 20%. Объясняется это тем

Объясняется это тем, что подогрев галтели выпрямляет ось вала, а перегиб компенсирует биения от процесса наплавки. В известном способе биения до и после наплавки накладываются друг на друга, так как происхождение у них одно - уменьшения расстояния между щеками 6, вызванное действием остаточных напряжений технологических процессов изготовления и наплавки.

Увеличение усталостной прочности ( по предлагаемому способу объясняется отсутствием правки после наплавки.

При больших бинениях 2,1-5 мм наплавку нужно вести с подогревом двух галтелей.

Использование предлагаемого способа наплавки повьш1ает качество наплавки, устраняет по меньшей мере две операции правки, что экономит производственные площади, сокращает чис- .ленность рабочих, увеличивает произ водительность труда.

Кроме того, позволяет при наплавке одной поврежденной шейки перешлифовку на очередной ремонтный размер, не перескакивая через два размера, что в целом увеличивает ресурс коленчатых валов.

ормула изобретения

Способ восстановления коленчатых валов наплавкой, включающий подогрев

поверхности шатунной шейки перед наплавкой выше температуры, соответствующей точке Ас, , на глубину в пределах 1,5-2 толщин слоя наплавленного металла, отличающийся

тем, что, с целью повышения качества напл авленных коленчатых в.алов за счет уменьшения поперечных деформаций и повьш1ения усталостной прочности, после подогрева поверхности шатунной

шейки осуществляют подогрев той галтели шатунной шейки, в плоскости которой происходит биение, со стороны коренной шейки, смежной с ней и имеющей максимальное биение, до устра

| Беляев В.Н | |||

| Исследование деформаций коленчатых валов двигателей при их восстановлении и способы устранения деформаций | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Беркман А.А | |||

| Чугунные валы, г- Техника в сельском хозяйстве, 1981,№ 3, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU390888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-04—Подача