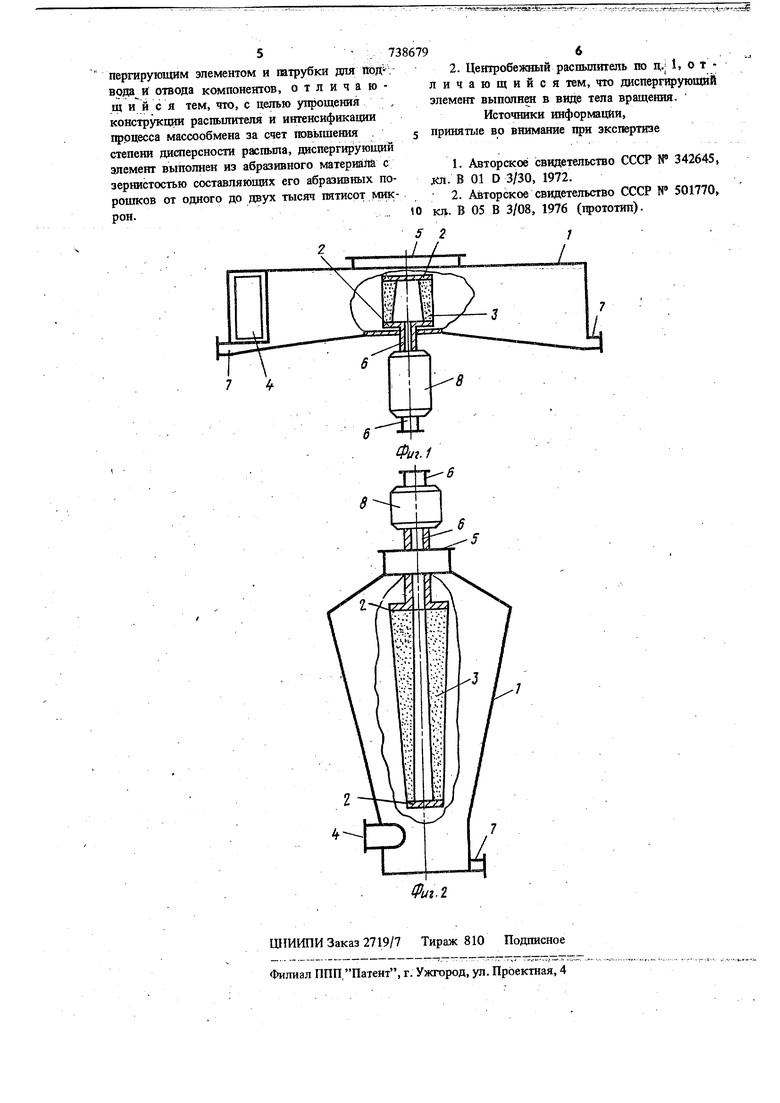

. 1 Изобретение относится к области цйнтробежной массообменной техники и касается материала диспергирующих злементов распыливающих устройств центробежных массообменных аптратов, например злементов диспергаторов (распыл вателей), для полых механических распыливающих абсорберов (скрубберов) и других подобных аппаратов. Известен центробежный распылитель, содержа щий диспергируюшии элемент, выполненный из стального перфорированного листа 1. Недостатком его является сложность конструкции, которая, В СВОЮ очередь, не позволяет получить наперед заданный монодисперсный распыл, добиться высокой степени диспергирова ния, а также эффективного заполнения объема аппарата факелом распыливаемой жидкости. Известен также центробежный pacnbmHTenbj содержащий корпус, размещенньш в нем даспер гатор с диспергирующим элементом и патрубки для подвода и отвода компонентов 2. В зтом распьшителе днспергатор вьшоляен В виде пакета сетчатых дисков. Данный распылитель является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостатком его является то, что с увеличением ВЫСОТЫ аппарата применение сетчатых материалов для выполнения из них даспергирующих злементов распылителей приводит к резкому возрастанию веса распылителя и, как следствие, к резкому ухудшению зксплуатационных характеристик, а именно к снижению стабильности распыливания, степени дисперсности, возрастанию затрат знерпш. Целью изобретения является упрощение конструкции распылителя и интенсификации про- . цесса массообмена за счет повышения степени дисперсности распьша. Указанная цель достигается тем, что диспергирующий элемент вьшолнен из абразивного материала с зернистостью составляющих его абразивга.1х порощков от одного до двух тысяч пятисот микрон. Кроме того, диспергирующий элемент вы, полней В виде тела вращения. , На фт-. 1 пок азана схсрла цетпробеяшого распылителя, используемого в качестве абсорбера, с диспергатрром,имеющим диспергирующий элемент в фор где цилиндра, выполненного из абразивного материала; на фиг. 2 - центробежггого распьтетеля, испояьзушЬШ в качестве скруббера, с диспергатором/имеющи диспергирующий элемент из абразивного матери ала в форме усеченного конуса. Центробежный распылитель содержит корпуй 1, размещенный в нем диспергатор 2 с диспергирующим элементом 3, и патрубки 4 и 5 для подвода и отвода газа (пара) и патрубки ( в виде полого вала) для подвода б и отвода 7 жидасости. . Цилиндрический диспергатор 2, диспергирующий элемент которого выполнен из абразйвно материала с зернистсютью составляющих его абразивных порощков от одного до двух тысяч пятисот микрон, закреплен на п.олом валу 6 электродвигателя 8 с помощью дисков. Диспергатор 2, диспергирующий элемент которого выполнен из абразивного материала с зернистостью составляющих его абразЖнъГх порощков от одного до двух тысяч ПЯТИСОТмикрон, может быть выполнен в форме усечен ного конуса и закреплен на полом валу б Электродвигател.я 8 с помощью дисков 9 (фиг. Распылитель (фиг. I) работает следующим образом. Газ (пар) подается в аппарат через татрубок 4, где, закручиваясь о стенки аппарат двигается от периферии аппарата к его центру. Жидкость через патрубок-полый вал б электродвигателя 8, приводящего во вран ёниедиспергатор 2 с диспергирующим элементом 3 из абразивного материала, подается в полость диспер гатора 2. Проходя черет поры последагетю гюд действием центробежных сил, хсидкость распыливается мелъчайщими каплями с поверхности диспергирующего элемента 3, давая развитую поверхность обмена фаз. Равномерный распыл .во jB.ceM объеме аппарата гфоисходит за счет равномерной мнкробугорковой поверхности абраз1гоа и действия центробежных сил. Вступая в контакт с газом (паром), капли жидкос ти за счет высокой степени дисперсности, при , равномерном расньшивании в обтгегле аппарата, обеспечивают высокоэффективн)гю поверхность контакта фаз. Огконтактировавпига газ (пар) сепарируется от жидкости за счет своего вращательного движения и выходит из аппарата по m трубку 5, а жидкость удаляетсй из апгарата по патрубку 7. .- . Распылитель (фиг. 2) работает следующим образом. Газ (пар), содержащий тфимеси, тангенциально подается в нижнюю часть аппарата по патрубку 4, закручиваясь о стенки корпуса 1 аппарата, двигается вверх. Жидкость

..через полбш вал 6 элёкгродвигателя 8, npimoдящего во вращение днспергатор с диспергирующим элемеетом 3, подается в полость диспергатора 2 и проходит через поры абразивного материала под действием це11 робежных сил. Распьтиваясь с наружной поверхности диспергатора 2, причем с нимсней части его, каплями, более крупными, чем в верхней части его (за счет разницы в диаметрах поверхности), встугает в контакт с газом (паром), содержащим гфимеси. В нижней части аппарата улавливаются достаточно круш1ые частицы примесей за счет соударения и осаждения. По мере возрастания диаметра абразивного диспергирующего элемента 3. размер капель уменьщается и происходит улавливание все более мелких, частиц примесей. Очищенный газ (пар) выходит, из аппарата по патрубку 5, а . жидкость с уповлеш1ыМи частицами примесей - JIQ патрубку 7. Применеще в центробежном абсорбере диспергатора с диспергирующим элементом из абразивного материала, изготовленного в виде полого, цилиндра, позволяет получить моноструктурный мелкодисперсный распьш жидкости во всем объеме аппарата, что существенно увеличивает поверхность контакта и дает возможность получить в одноступенчатом аппарате до нескольких теоретических ступеней контакта фаз. При этом конструкция диспергатора существенно упрощается.. Применение в центробежном распылителе диспергатора с диспергирующим элементом, вьшолненным из абразивного материала в виде усеченного конуса, позволяет получить равномерный распыл жидкости с различно дисперс ностью и скоростью движения капель по высоте аппарата, что позволяет кроме сильно развитой поверхности контакта фаз получить в одном аппарате возможность избирательной очистки газов (паров) от примесей различного необходимого дисперсного состава. Учитывая щирокое применение диспергаторОв в различных процессах во многих отраслях промышленности, а также щирокое серийное гфоизводство абразивных камней различной формы, пористости и микробугорковой структуры , поверхности, внедрение настоящего изобретения позволяет не только значительно упростить существующие конструкции вращающихся диспергаторов, но и дает значительньш экономический эффект в народном хозяйстве за счет интенсификации процесса массообмена. Формула изобретения 1. Центробежный распылитель, содержащий корпус, размещенный в нем диспергатор с дис

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный распылитель | 1981 |

|

SU975102A1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Центробежный распылитель жидкости | 1980 |

|

SU923563A1 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057054A1 |

| Центробежный распылитель | 1980 |

|

SU937031A1 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| ГАЗОПРОМЫВАТЕЛЬ КОЧЕТОВА | 2013 |

|

RU2550831C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

Авторы

Даты

1980-06-05—Публикация

1978-02-07—Подача