(5) ЦЕНТРОБЕЖНЫЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057054A1 |

| Устройство для очистки газа | 1985 |

|

SU1331543A1 |

| Центробежный распылитель | 1978 |

|

SU738679A1 |

| Вращающийся распылитель | 1991 |

|

SU1835237A1 |

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| РОТОРНЫЙ РАСПЫЛИТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2166347C2 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| Центробежный экстрактор | 1980 |

|

SU955975A1 |

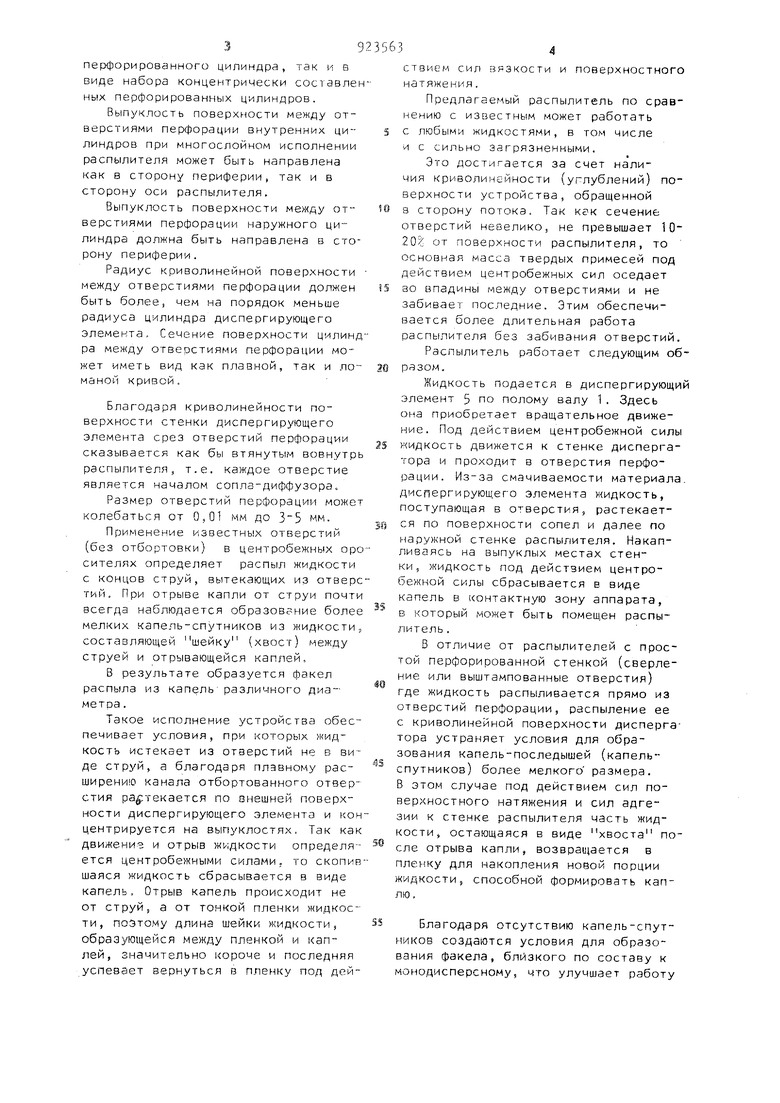

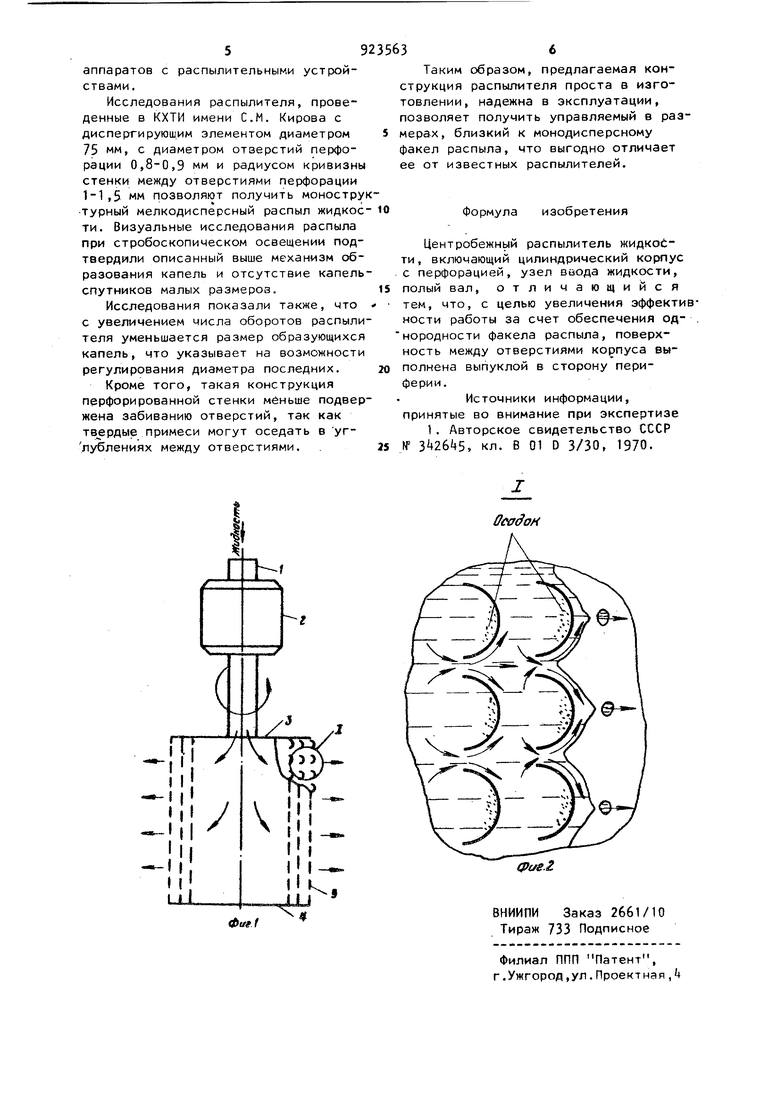

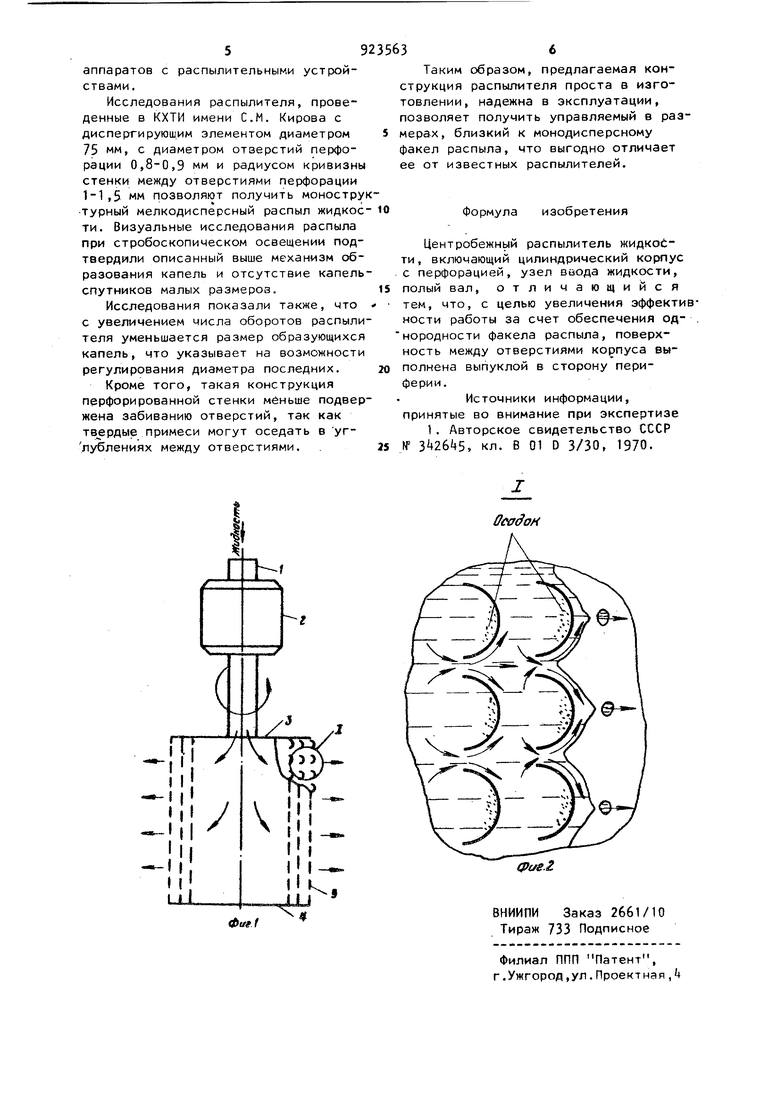

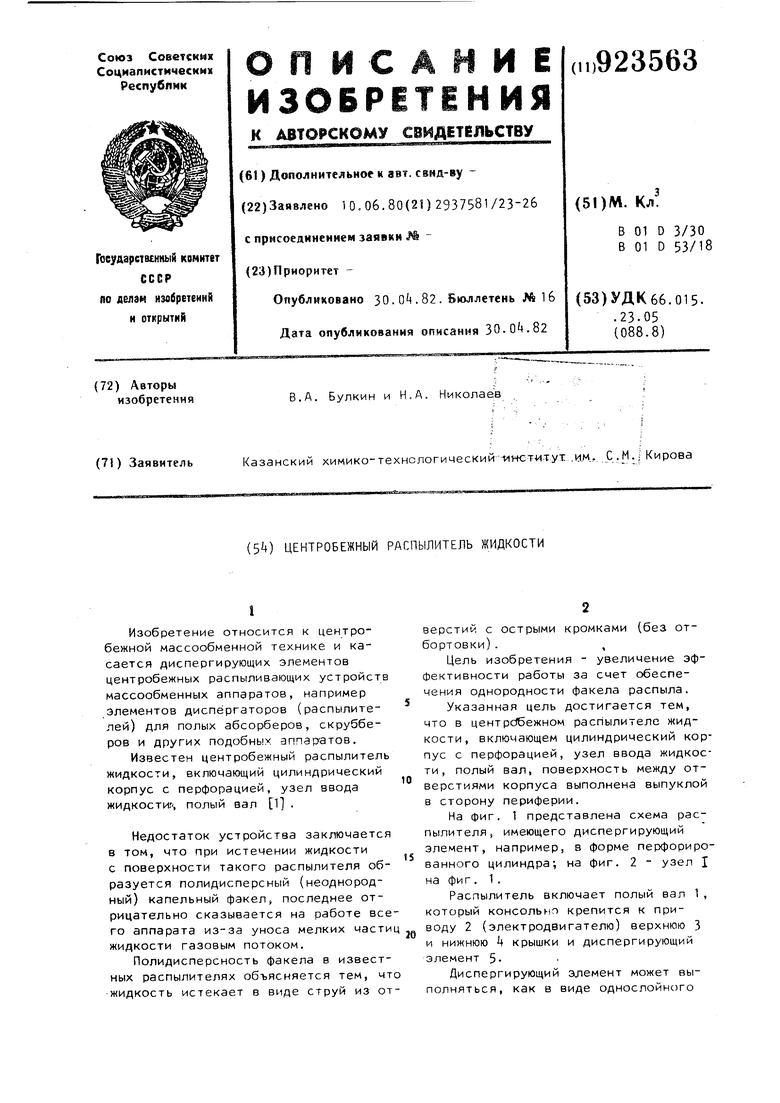

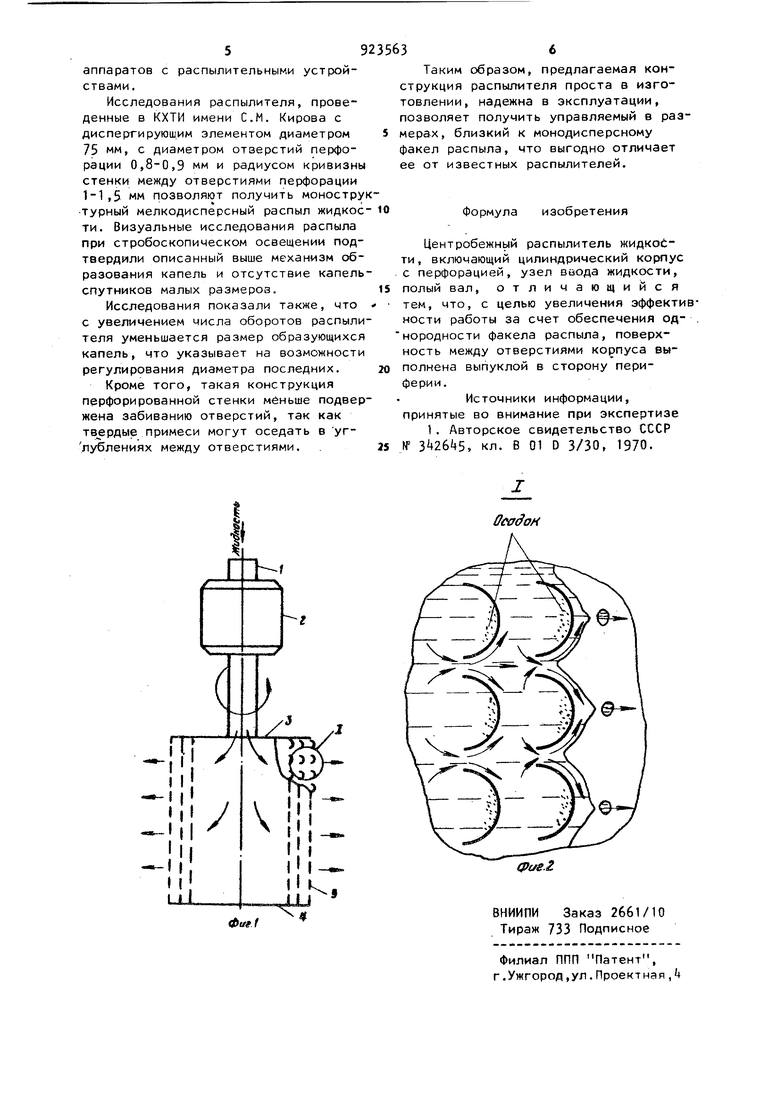

Изобретение относится к центробежной массообменной технике и касается диспергирующих элементов центробежных распиливающих устройств массообменных аппаратов, например элементов диспёргаторов (распылителей) для полых абсорберов, скрубберов и других подобных эппар-атов. Известен центробежный распылитель жидкости, включающий цилиндрический корпус с перфорацией, узел ввода жидкости.% полый вал 1 . Недостаток устройства заключается в том, что при истечении жидкости с поверхности такого распылителя образуется полидисперсный (неоднородный) капельный факел последнее отрицательно сказывается на работе все го аппарата из-за уноса мелких части жидкости газовым потоком. Полидисперсность факела в известных распылителях объясняется тем, чт жидкость истекает в виде струй из от верстий с острыми кромками (без отбортовки). Цель изобретения - увеличение эффективности работы за счет обеспечения однородности факела распыла. Указанная цель достигается тем, что в центрс)бежном распылителе жидкости, включающем цилиндрический корпус с перфорацией, узел ввода жидкости, полый вал, поверхность между отверстиями корпуса выполнена выпуклой в сторону периферии. На фиг. 1 представлена схема распылителя, имеющего диспергирующий элемент, например, в форме перфорированного цилиндра; на фиг. 2 - узел I на фиг. 1 . Распылитель включает полый вал 1, который консольип крепится к приводу 2 (электродвигателю) верхнюю 3 и нижнюю if крышки и диспергирующий элемент 5. Диспергирующий элемент может выполняться, как в виде однослойного

392

перфорированного цилиндра, так и в виде набора концентрически составленных перфорированных цилиндров.

Выпуклость поверхности между отверстиями перфорации внутренних цилиндров при многослойном исполнении распылителя может быть направлена как в сторону периферии, так и в сторону оси распылителя.

Выпуклость поверхности между отверстиями перфорации наружного цилиндра должна быть направлена в сторону периферии.

Радиус криволинейной поверхности между отверстиями перфорации должен быть более, чем на порядок меньше радиуса цилиндра диспергирующего элемента. Сечение поверхности цилинд ра между отверстиями перфорации может иметь вид как плавной, так и ломаной кривой.

Благодаря криволинейности поверхности стенки диспергирующего элемента срез отверстий перфорации сказывается как бы втянутым вовнутрь распылителя, т.е. каждое отверстие является началом сопла-диффузора.

Размер отверстий перфорации может колебаться от 0.01 мм до мм.

Применение известных отверстий (без отбортовки) в центробежных оросителях определяет распыл жидкости с концов струй, вытекающих из отверстий. При отрыве капли от струи почти всегда наблюдается образоввние более мелких капель-спутников из жидкости, составляющей шейку (хвост) между струей и отрывающейся каплей,

В результате образуется факел распыла из капель различного диаметра .

Такое исполнение устройства обеспечивает условия, при которых жидкость истекает из отверстий не в виде струй, а благодаря плавному расширению канала отбортованного отвер стия растекается по внешней поверхности диспергирующего элемента и концентрируется на выпуклостях. Так как движение и отрыв жидкости определяется центробежными силами, то скопившаяся жидкость сбрасывается в виде капель. Отрыв капель происходит не от струй, а от тонкой пленки жидкости, поэтому длина шейки жидкости, образующейся между пленкой и кап лей, значительно короче и последняя успевает вернуться в пленку под дей356;

станем сил вязкости и поверхностного натяжения.

Предлагаемый распылитель по сравнению с известным может работать с любыми жидкостями, в том числе и с сильно загрязненными.

Это достигается за счет наличия криволинейности (углублений) поверхности устройства, обращенной 8 сторону потока. Так как сечение отверстий невелико, не превышает 1020 ; от поверхности распылителя, то основная масса твердых примесей под действием центробежных сил оседает во впадины между отверстиями и не забивает последние. Этим обеспечивается более длительная работа распь(лителя без забивания отверстий.

Распылитель работает следующим образом.

Жидкость подается в диспергирующи элемент 5 по полому валу 1. Здесь она приобретает вращательное движение. Под действием центробежной силы жидкость движется к стенке диспергатора и проходит в отверстия перфорации. Из-за смачиваемости материала диспергирующего элемента жидкость, поступающая в о- верстия, растекается по поверхности сопел и далее по наружной стенке распылителя. Накапливаясь на выпуклых местах стенки, жидкость под дейстзием центробежной силы сбрасывается в виде капель в онтактную зону аппарата, в который может быть помещен распылитель .

В отличие от распылителей с простой перфорированной стенкой (сверление или выштампованные отверстия) где жидкость распыливается прямо из отверстий перфорации, распыление ее с криволинейной поверхности диспергатора устраняет условия для образования капель-последышей (капельспутников) более мелкого размера. В этом случае под действием сил поверхностного натяжения и сил адгезии к стенке распылителя часть жидкости, остающаяся в виде хвоста после отрыва капли, возвраи1ается в плеь-;ку для накопления новой порции жидкости, способной формировать каплю .

SS Благодаря отсутствию капель-спутников создаются условия для образования факела, близкого по составу к монодисперсному, что улучшает работу

Авторы

Даты

1982-04-30—Публикация

1980-06-10—Подача