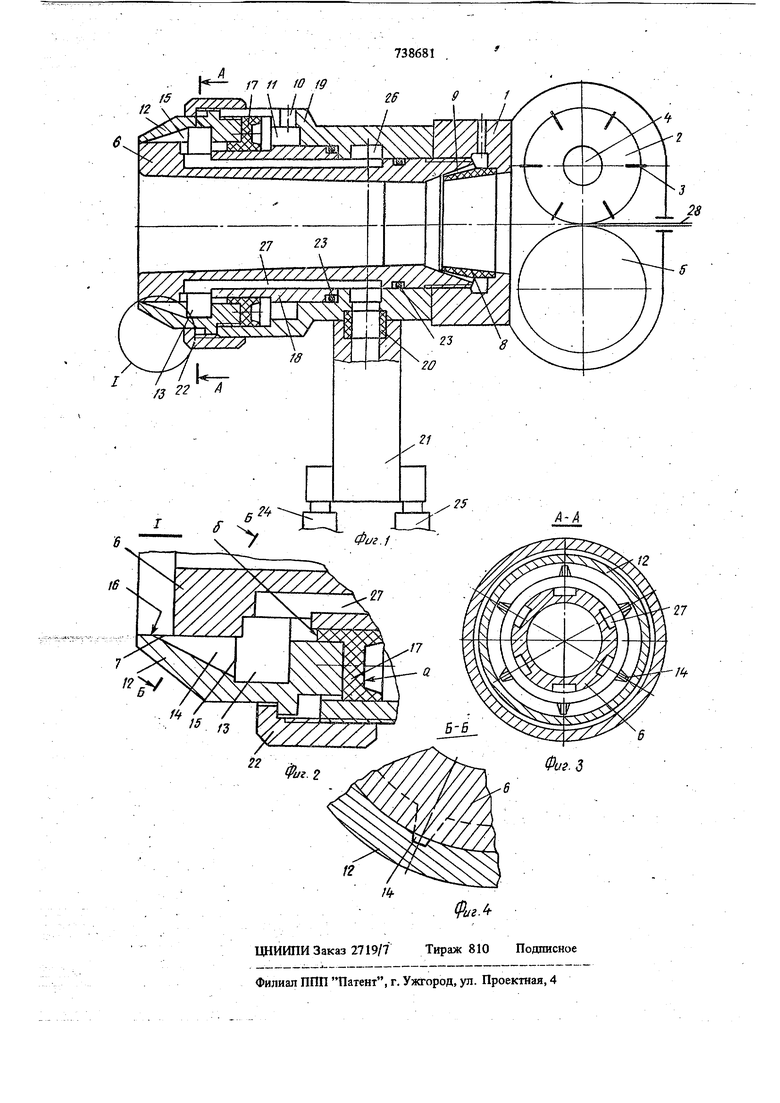

(54) УСТРОЙСТВО ДЛЯ НАШСЕНИЯ СТЕЮЮСМОЛЯНОЙ СМЕСИ НА ОБРАБАТЫВАЕМУЮ ПОВЕРХНОСТЬ 1 . . Изобретение относится к устройствам для изготовления изделий из стеклопластика. Оно может быть использовано в судостроении, авиастроении, вагоностроении и других отраслях техники. Известно устройство для нанесения стеклосмоляной смеси методом напьшения, содержащее средство для резки и подачи стекложгута с пневмоприводом и средством для воздушного формирования выходного потока смолы (1 . В зтом устройстве смола распьшяется сжать1м воздухом с помощью двух форсунок, расположенйых под углом друг к другу. Рубленый стек ложгут подается потоком сжатого воздуха через диффузор. Смачиваше стекла смолой происхо дит в основном на поверхности изделия. Однако из-за воздушного распыления напыленная смесь получается рыхлой, с большим количеством воздушных включений, для устранения которых требуется тщательная и трудоемкая прнкатка. Полностью устранить воздушные включения не удается, что ухудшает качество и прочность изделий. Воздушное распьшенне в значительной мере приводит к загрязнению воздуха летучими компонентами смолы и требует зффективной вентилшщи рабочего места. Большой факел распыления, образуемый форсунками, не позволяет создать сосредоточенную струю и использовать устройство ддя выполнения приформовочных угольников, соединяющих, например, баки набора корпуса судна с его обЩ1ШКОЙ. Известно являющееся наиболее близким к юобретению устройство ддя нанесения стеклосмоляной смеси на обрабатьшаемую поверхность, содержащее средство для резки и подачи стекложгута, в корпусе которого размещено сопло и выполнена полость ддя подачи воздуха, средство для подачи связующего и средство для безвоздушного формирования выходного потока связующего, выполненное в виде расположенного на сопле кольцевого элемента с прорезями, образующего совместно с соплом полость для подачн связующего 2. Такая конс1ру1сЩ1Я позволяет получать сконцешрирова1шый в коротком фокусе факел из смолы и рубленого стекложгута с минимальной площадью поперечного седенйл, обеспечивает низкое содержание в стеклосмоляиой смеси воздушных включегшй, снижае; выделение летучих, позволяет работать на не- . большом давлении беЭВЬзду1шогб рШЖйенйя (от 4 до 10 1сг/см в зависимости от вязкости смолы). Однако в зтом устройстве выходные сече.ГО1Я сопловых отверстий не регулируются, что не позволяет подбирать оптимальный режим райоты устройства в зависимости от 1вязк6Ьти СМОЛЫ при остановке устройства йоппбйые бтаёрстйя iie перекрьшаются и смола вытекает пз кольцевой виутре1шей полости, сообщающейся с СОПЛОВЫМИ) отверстиями, что приводит к загрязие1шю рабочей поверхности и рук операто ра; наличие пускового клапана для смолы и резьбы на кольцевом элементе усложняет промывку и обслуживание устройства. Цель/; изобретения.- обеспечение регулировки выходного сечешя прорезей кольцевого элемеш-а и предотвращения вытекания связующего в нерабочем положе1ши. , Это достигается тем, что кольцевой эле мент с прорезями установлен на сопле с возможностью фиксировагшого перемещения, а его прорези имеют клиновидную форму, расипфяющиеся кощь которых обращены в сторону полости дл подачи связующего. Привод перемещения кольцевого элемента с прорезямз выполнен в виде размещенного меяоду полостями подачи воздуха и связующего дифферевдиального порщий, меньщая торцовая поверхность которого расположеш в полости для подачи связующего, а больщая - в полости для подачи воздуха. - Устройство снабжено подвижным упором, выполненным в виде накидной гайки. На фиг. 1 изображено средство для резки и подачи стекложгута и средство для формирова ния выхода смолы, кольцевой злеменг изображе в нерабочем положении; на фиг. 2 - узел I фиг. 1, кольцевой элемент изображен в рабочем положении; на фиг. . 3 - разрез А-А фиг. I; на фиг. 4 - разрез Б-Б фиг. 2. Устройство содержит средство для резки, и подачи стеклолоута, включающее корпус 1, рубящий барабан 2 с ножами 3, закрепленный на валу пневмодвигателя 4, эластичный прижимной барабан 5, сопло 6 с торцовой нарумсной кромкой 7, втулку 8 с кайалами дпя эжекции 9 и пусковой клапан (на чертежах не показан), пода.юший сжатый воздух к пневмодвигателю, в эже кционнь1е каналь 9 и в канал 10, сообща101цийся с кольцевой камерой ; средство для безводзушного формирования выходного потока связзтощего, включающее кольцевой элемент 2, который имеет внутреннюю полость 3 и несколько клиновидных прорезей 14, распрло енных по окрушгости и сообщающихся своими расширенными концами 5 с внутренней полос гью 13, а острыми кондамн 16 совместно с наружной поверхностью сопла образующих зону запирания связующего. Кольцевой элемент 12 соединен винтами с дифференциальным кольцевым поршнем 17, который размещен между втулкой 18 и цилиндром 19. К цилиндру 19 через уштотнительную втулку 20 прикреплен смеситель 21. Циливдр 19 имеет резьбу, на которую навинчена накидная гайка 22, служащая передвижным упором, ограничивающим рабочий ход кольцевого элемента 12. Для герметичности полости, содержащей связующее, предусмотрено уплотнение резиновыми кольцами 23. Средство для подачи связующего предлагаемого устройства включает два герметичных бака с сифонами (на чертежах не показаны), в одном из которых содержится смола с ускорителем, а в другом - смола с инициатором. Воздушные полости баков сообщаются между собой для выравнивания давления. Сифоны ба- . ков соединены со смесителем 21 гибкими шлангами. По шлангу 24 подается смола с ускорителем, по пшангу 25 - смола с инициатором. Возможен также и другой вариант исполнения устройства,когда вместо дифференциального поршня 17 кольцевой элемент 12 соединен рычажным приводом с пусковым клапаном средства для резки и подачи стекложгута. Дифференциальный порщень в этом случае отсутствует. Од}1ако такой вариант менее предпочтителен. Устройство работает следующим образом. В баки подают под давлением воздух из пневмосети. Смола с инициатором и смола с ускорителем по шлангам 24 и 25 поступает в смеситель 21, где смепшвается. Далее подготовленное связующее поступает в кольцевую полость 26, откуда по пазам 27 переходит во внутрегшюю полость 13, давит на диф- . ферендиальньга поршень 17 и переводит кольцевой элемент 12 в нерабочее положение,перекрывая клиновидные прорези. Связующее во внутренней полости 13 находится под постоянным давлением, равн1.(м давлению воздуха в баках. В нерабочем положений кольцевого элемента острые концы клиновидных прорезей переркываются наружной поверхностью сопла: образуется зона запирания, которая предотвращает вытекание связующего из кольцевой полости. . --;.. М/,,:о;При открывании пускового клапана средства для резки и подачи стекложгута сжатый воздух поступает в пневмодвигатель 4 и одновременно в эжекционные каналы 9 и кольцевуюкамеру 11. Пневмодвигатель йриводит во вращение барабан 2 с ножами 3, который и контакте с эластичным барабаном 5 подает и рубит стекложгут 28. Рубленый стекложгут эжектируется в сопло 6 струями воздуха, постугающими через каналы 9, рассыгается на отдельные волокна и вылетает из сопла.

Одновременно сжатый воздух, постугающий в кольцевую камеру II, давит на площарь

а дифференциального поршня 17 и, преоД01певая давление связующего на меньшую площадь порщня б, переводит кольцевой элемент 12 в рабочее положение до упора в накидную гайку 22. Ход кольцевого элемента определяется noaq- Q жением накидрой гайки на резьбе цилиндра 19. В зависимости от хода кольцевого элемента , больше или меньше открьшаются отверстия прорезей 14, что .позволяет выбрать оптимальный режим работы в зависимости от вязкости связую-5 щего.

Связующее через клиновидные прорези 14 вылетает дробящимися струйками и встречается в фокусе с потоком рубленого стекложгута, смачивает его и образует общий поток стекло- 20 смоляной смеси, которая направляется на поверхность изделия. Нанесенный слой уплотняется прикаточным валиком.

Предлагаемое устройство позволяет регулиро- 5 вать выходные сечения прорезей кольцевого элемента и выбирать оптимальный режим работы, соответствующий вязкости связующего и позволяет автоматически открьшать и закрьтать их выходные сечения прорезей при включении и зо выключении подачи воздуха, что предотвращает загрязнение рабочего места и рук оператора при отключении устройства.

Предварительные расчеты показьшают, что s это устройство при внедрении на одномзаводе даст годовой экономический эффект в сумме около 10,0 тыс. руб.

Формула изобретения

1.Устройство для нанесенвд стеклосмоляной ;смеси на обрабатьшаемую поверхность, содержащее средство для резки и подачи стеклоясгута, в корпусе которого размещено сотшо и выполнена полость йля подачи воздуха, средство для подачи связующего и средство для безвоздушного формирования цыхошюго потока связующего, выполненное в виде расположенного на.сопле кольцевого элемента с прорезями, образующего совместно с соплом полость для подачи связующего, отличающееся тем, что, с целью обеспечения регулировки выходного сечения прорезей кольцевого элемента и предотвращения вьгтекания связующего из него в нерабочем положении элемента, кольцевой элемент с прорезями установлен на сопле с возможностью фиксированного перемещения,

,а его прорези имеют клиновидную форму, рас щиряющиеся концы которых обращены в сторону полости для подачи связующего.

2.Устройство по П.1, о т л и ч а ю щ е ес я тем, что привод перемещения кольцевого элемента с прорезями выполнен в виде размещенного между полостями подачи воздуха и связующего дифференциального поршня, меньшая торцовая поверхность которого расположена в полости для порачи связующего , а большая -

в полости для подачи воздуха.

3.Устройство по пп. 1 и 3, о т л и ч а ющ е е с я тем, что оно слабжено подвижным упором, выполненным в виде накидной гайки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 296376, кл, В 29 С 13/00, 1%7.

2.Авторское свидетельство СССР по заявке W 2388179, кл. В 05 В 13/00, 1976 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1968 |

|

SU213329A1 |

| ОСКОЛОЧНЫЙ БОЕПРИПАС СТАРОВЕРОВА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2472098C1 |

| Пневматический распылитель | 1975 |

|

SU608559A1 |

| ВЕРТОЛЕТ | 2000 |

|

RU2271310C2 |

| Устройство для резки стекловолокна | 1989 |

|

SU1662959A1 |

| Установка для одновременного нанесения на обрабатываемую поверхность стекловолокнистого материала и связующего | 1959 |

|

SU146935A1 |

| Устройство для резки стекловолокна | 1987 |

|

SU1498728A1 |

| ПИСТОЛЕТ ДЛЯ НАНЕСЕНИЯ ГИДРОИЗОЛЯЦИОННОГО | 1971 |

|

SU314559A1 |

| УСТАНОВКА МОБИЛЬНОГО ПОЖАРОТУШЕНИЯ | 2010 |

|

RU2429037C1 |

| АППАРАТ ДЛЯ НАПЫЛЕНИЯ СТЕКЛОПЛАСТИКА | 1971 |

|

SU296376A1 |

Авторы

Даты

1980-06-05—Публикация

1978-01-09—Подача