(54) УСТРОЙСТВО ДЛЯ СУЛЬФИТАЦИИ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| Способ кондиционирования газа и устройство для его осуществления | 1986 |

|

SU1462069A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОКИСЛОВ АЗОТА И ОКИСЛОВ СЕРЫ | 1999 |

|

RU2161528C2 |

| Сульфитатор | 1977 |

|

SU610865A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА | 1997 |

|

RU2115737C1 |

| КОНДЕНСАЦИОННЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2013 |

|

RU2527824C1 |

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126314A1 |

| Вертикальный кольцевой адсорбер | 1984 |

|

SU1159602A2 |

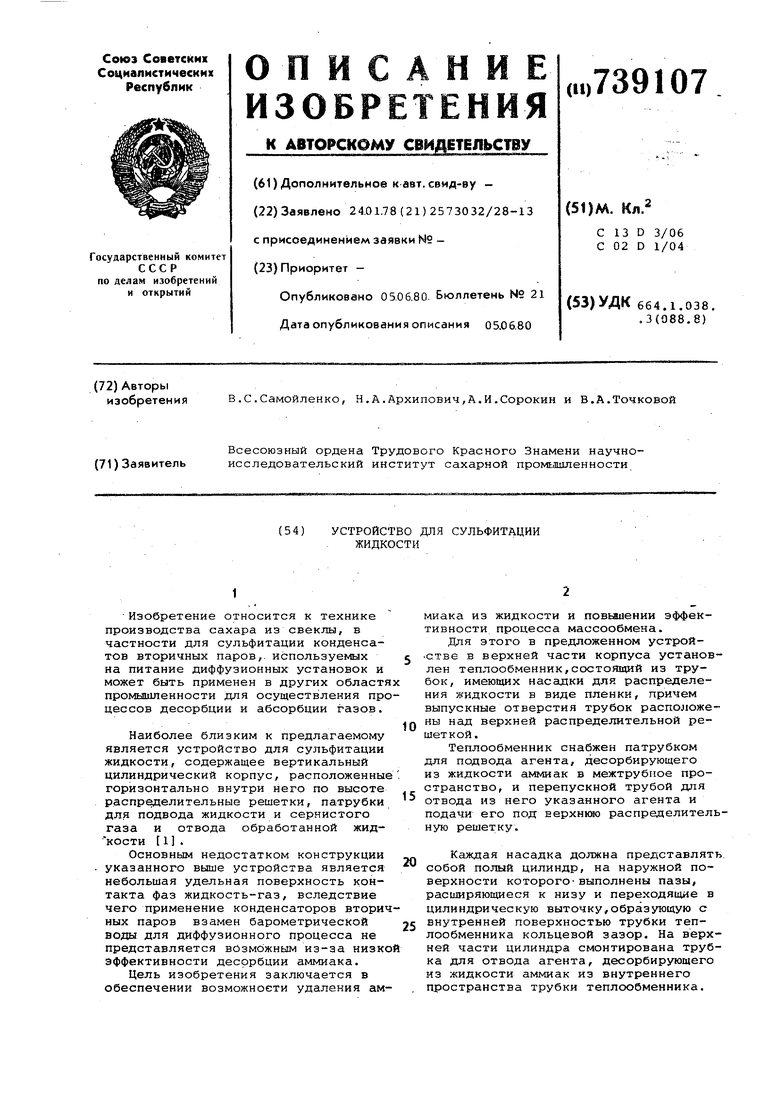

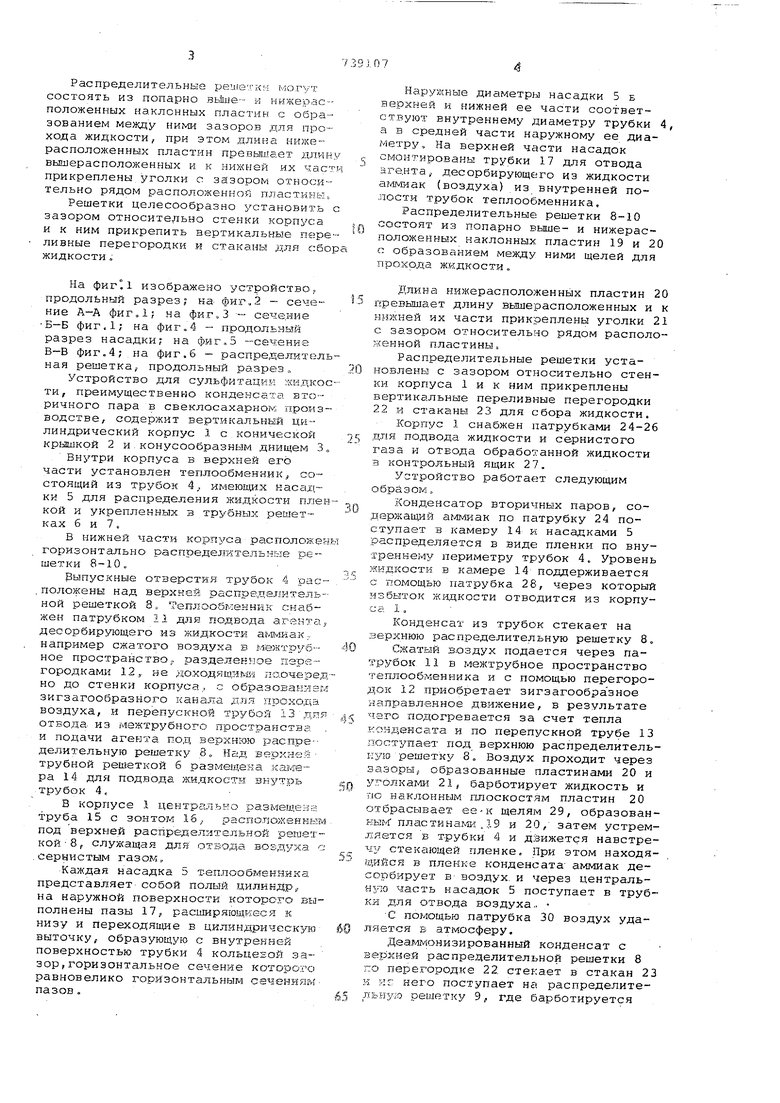

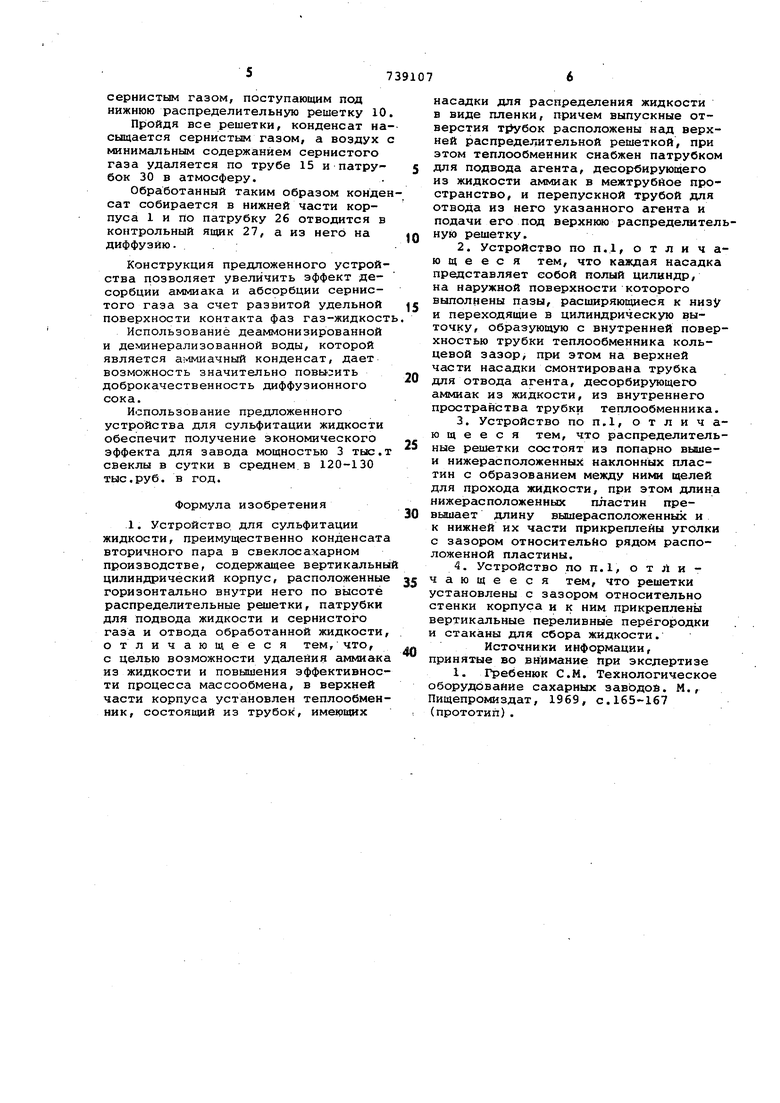

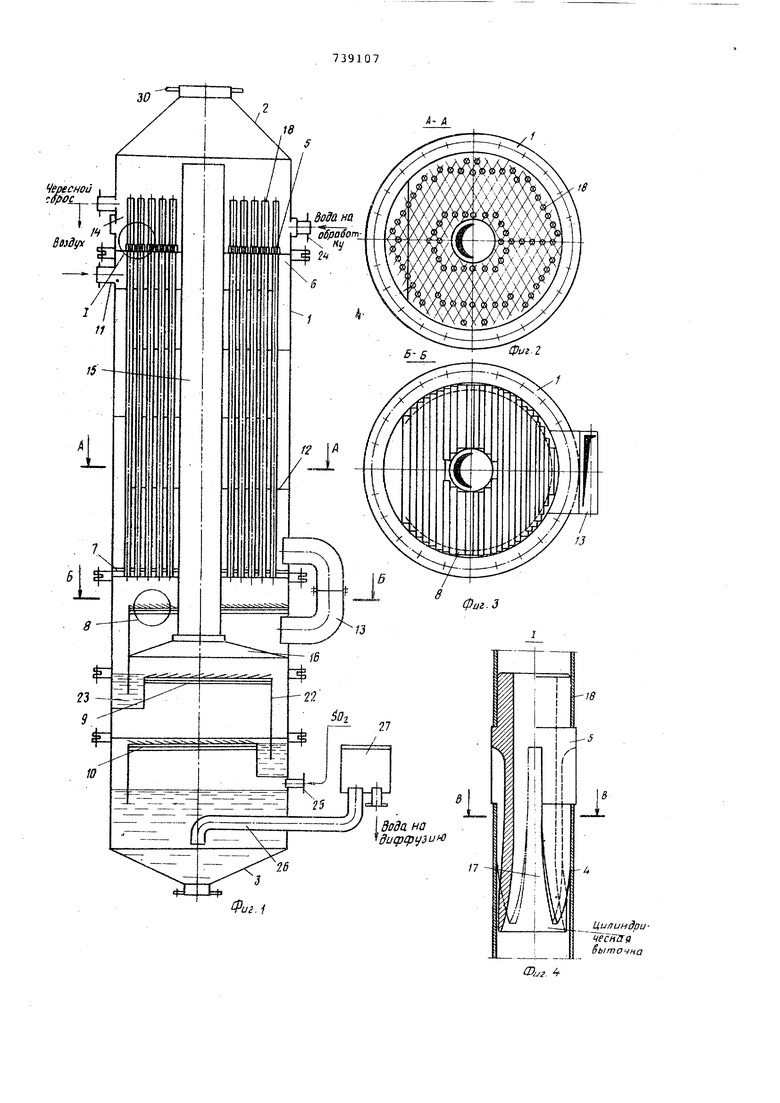

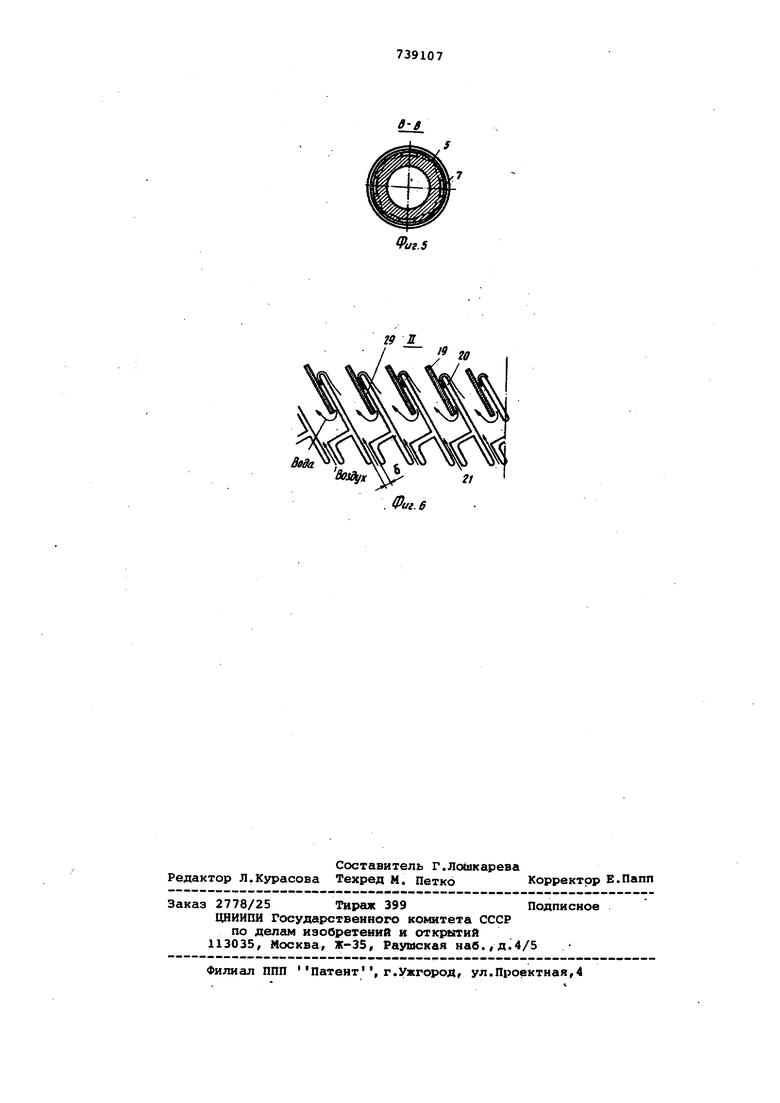

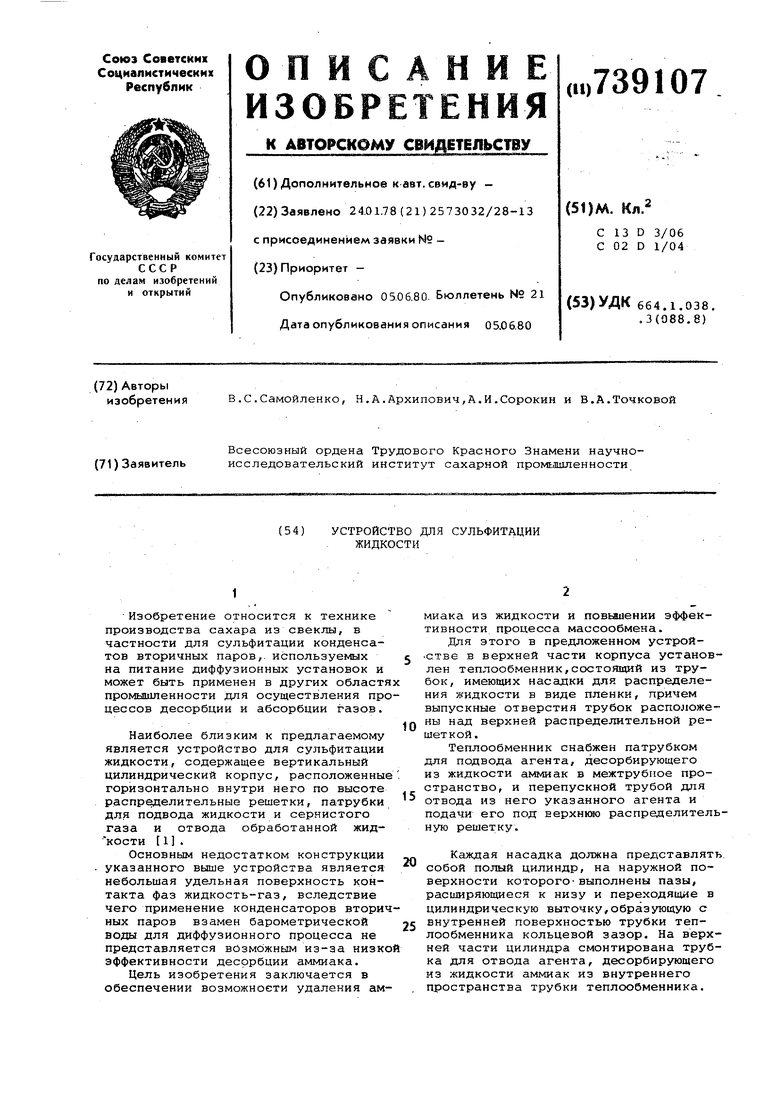

- Изобретение относится к технике производства сахара из свек.гпа, в частности для сульфитации конденсатов вторичных паров, используемых на питание диффузионных установок и может быть применен в других областя промышленности для осуществления про цессов десорбции и абсорбции газов. Наиболее близким к предлагаемому является устройство для сульфитации жидкости, содержащее вертикальный цилиндрический корпус, расположенные горизонтально внутри него по высоте распределительные решетки, патрубки для подвода жидкости и сернистого газа и отвода обработанной жид кости 1 . Основным недостатком конструкции указанного выше устройства является небольшая удельная поверхность контакта фаз жидкость-газ, вследствие чего применение конденсаторов вторич ных паров взамен барометрической воды для диффузионного процесса не представляется вОзм6жнь м из-за низко эффективности десорбции аммиака. Цель изобретения заключается в обеспечении возможности удаления аммиака из жидкости и повьяиении эффективности процесса массообмена. Для этого в предложенном устройстве в верхней части корпуса установлен теплообменник,состоящий из трубок, имеющих насадки для распределения жидкости Б виде пленки, причем выпускные отверстия трубок расположены над верхней распределительной решеткой. Теплообменник снабжен патрубком для подвода агента, десорбирующего из жидкости аммиак в межтрубиое пространство, и перепускной трубой для отвода из него указанного агента и подачи его под верхнкяо распределительную решетку. Каждая насадка должна представлять собой полый цилиндр, на наружной поверхности которого-выполнены пазы, расширяющиеся к низу и переходящие в цилиндрическую выточку,образующую с внутренней поверхностью трубки теплообменника кольцевой зазор. На верхней части цилиндра смонтирована трубка для отвода агента, десорбирующего из жидкости аммиак из внутреннего пространства трубки теплообменника. Распределительные решетки могут состоять из попарно вьлше- к нижерасположенных наклонных пластин с образованием между ними зазоров для прохода жидкости, при этом длина нижерасположенных пластин превышает длин выгиерасположенных и к нижней их част прикреплены уголки с зазором относительно рядом расположенной пластины, Решетки целесообразно установить зазором относительно стенки корпуса и к ним прикрепить вертикальные пефе ливные перегородки и стаканы для сгбо жидкости, На изображено устройство, продольный разрез; на фиг.2 - сечение А-А фиг,1; на фиг.З - сечение Б-Б фиг,1; на фиг. 4 - продольный разрез насадки на фиг. 5 -сечгенке В-В фиг.4,-на фиг.б - распределитель ная решетка,- продольный разрез.-. Устройство для сульфитахдки жидкос ти, преимущественно конденсата вторичного пара в свеклосахарнок производстве, содержит вертикальный цилиндрический корпус 1 с конической крглшкой 2 и , конусообразным днищем 3 Внутри корпуса в верхней его части установлен теплообменник, состоящий из трубок 4. имеющих Kacafiки 5 для распределения жидкости плен кой и укрепленных з трубных решетках б и 7. В нижней части корпуса расположен горизонтально распределительные решетки 8-10. Выпускные отверстия трубок 4 рас . положены над верхней распреде.т.нтель ной решеткой 8 Теплооб ленннк снабжен патрубком II для подвода агента десорбирующего из жи.дкости aMivciaK, например сжатого воздуха в межтрубное пространство, разделенное перегородками 12, не до.ходй11Ш 145-3 лаочере, но до стенки корпуса,, с образовакивм зигзагообразного канала для прохода воздуха, и перепускной трубой 13 ки отвода, из межтрубного пространства и подачи агента под верхнюю распределительную решетку 8„ Над верхней трубной решеткой б размещена камера 14 для подвода жидкостн внутрь трубок 4, В корпусе 1 центрально размещен;;;; труба 15 с зонтом 16,, расположенньл под верхней распредел:;1тельной ретет кой8f служащая для отвода воздуха .сернистым газом. Каждая насадка 5 т-еплообменника представляет собой полый .цилиндр, на наружной поверхности которого Bia полнены пазы 17, расширяющиеся к низу и переходящие в цилиндрическую выточку, образующую с внутренней поверхностью трубки 4 кольцевой зазор , горизонтальное сечение которого равновелико горизонтальным сечениям пазов. Наружные диаметры насадки 5 Б ве.рхней и нижней ее части соответствуют внутреннему диаметру трубки 4, а в средней части наружному ее диаметру. На верхней части насадок смонтированы трубки 17 для отвода аге.нта, десорбирующего из жидкости а 5миак (воздуха) из внутренней полости трубок теплообменника. Распределительные решетки 8-10 состоят из попарно выше- и нижерасположенных наклонных пластин 19 и 20 с образованием между ними щелей для про.хода жидкости. Длина нижерасположенных пластин 20 гфевышает длину вышерасположенных и к нижней их части прикреплены уголки 21 с зазором относительно рядом располо.иенной пластины Распределительные решетки установлены с зазором относительно стенки корпуса 1 и к ним прикреплены вертикальные переливные перегородки 22 и стаканы 23 для сбора жидкости. Корпус 1 снабжен патрубками 24-26 для подвода жидкости и сернистого газа и отвода обработанной жидкости 3 контрольный ящик 27. Устройство работает следующим образом, Конденсатор вторичных паров, содержащи.й по патрубку 24 поступает в камеру 14 к насадками 5 распределяется в виде пленки по внугренкему периметру трубок 4. Уровень жидкости в камере 14 поддерживается с помощью патрубка 28, через который избыток Ж1едкости отводится из корпусе i . Конденсат из трубок стекает на верхнюю распределительную решетку 8„ Сжатый в.оздух подается через патрубок 11 в межтрубное пространство теш1ООбг-5енника и с помощью перегородок 12 приобретает зигзагообразное направленное движение, в результате чего подогревается за счет тепла конденсата и по перепускной трубе 13 поступает под верхнюю распределителькую решетку 8. Воздух проходит через зазорЫ; образованные пластинами 20 и уголками 21, барботирует жидкость и по наклонным плоскостям пластин 20 отбрасывает ее-к щелям 29, образованHHivr пластинами , 19 и 20, затем устремляется в трубки 4 и движется навстречу стекающей пленке. При этом находящийся в пленке конденсата аммиак десорбирует в воздух, и через центральную часть насадок 5 поступает в трубки для отвода воздуха., С помощью патрубка 30 воздух удаляется в атмосферу, Деамг.юнизированный конденсат с ве.ркней рас.пределительной решетки 8 по пере.городке 22. стекает в стакан 23 и .иг него поступает на распределительную решетку 9,, где барботируется сернистым газом, поступающим под нижнюю распределительную решетку 10 Пр1ойдя все решетки, конденсат на сыщается сернистым газом, а воздух минимальным содержанием сернистого газа удаляется по трубе 15 и патрубок 30 в атмосферу. Обработанный таким образом конде сат собирается в нижней части корпуса 1 и По патрубку 26 отводится в контрольный ящик 27, а из него на диффузию. . Конструкция предложенного устройства позволяет увеличить эффект десорбции аммиака и абсорбции сернистого газа за счет развитой удельной поверхности контакта фаз газ-жидкост Использование деаммонизированной и деминерализованной воды, которой является а; 1миачный конденсат, дает возможность значительно повЫСзить доброкачественность диффузионного сока. Использование предложенного устройства для сульфитации жидкости обеспечит получение экономического эффекта для завода мощностью 3 тыс. свеклы в сутки в среднем в 120-130 тыс.руб. в год. Формула изобретения 1. Устройство для сульфитации жидкости, преимущественно конденсата вторичного пара в свеклосахарном производстве, содержащее вертикальны цилиндрический корпус, расположенные горизонтально внутри него по высоте распределительные решетки, патрубки для подвода жидкости и сернистого газа и отвода обработанной жидкости отличающееся тем, что, с целью возможности удаления аммиак из жидкости и повышения эффективнос ти процесса массообмена, в верхней части корпуса установлен теплообмен ник, состоящий из трубок, имеющих насадки для распределения жидкости в виде пленки, причем выпускные отверстия расположены над верхней распределительной решеткой, при этом теплообменник снабжен патрубком для подвода агента, десорбирующего из жидкости аммиак в межтрубйое пространство, и перепускной трубой для отвода из него указанного агента и подачи его под верхнкжз распределительнуй решетку. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что каждая насадка представляет собой полый цилиндр, на наружной поверхности которого выполнены пазы, расширяющиеся к низу и переходящие в цилиндрическую выточку, образующую с внутренней поверхностью трубки теплообменника кольцевой зазор, при этом на верхней части насадки смонтирована трубка для отвода агента, десорбирующего аммиак из жидкости, из внутреннего пространства трубки теплообменника. 3.Устройство ПОП.1, отличающееся тем, что распределительные решетки состоят из попарно вышеи нижерасположенных наклонных пластин с образованием между ними щелей для прохода жидкости, при этом длина нижерасположенных пластин превышает длину вышерасположенных и к нижней их части прикреплейы уголки с зазором относительйо рядом расположенной пластины. 4.Устройство по П.1, отличающееся тем, что решетки установлены с зазором относительно стенки корпуса и к ним прикреплены вертикальные переливные перегородки и стаканы для сбора жидкости. Источники информации, принятые во внимание при эксдертизе 1. Гребенюк С.М. Технологическое оборудование сахарных заводой. М., Пищепромиздат, 1969, с.165-167 (прототип). Чёре.снои Ципиндри 4echSgimo4na

29 П

.Фиг. 6

Авторы

Даты

1980-06-05—Публикация

1978-01-24—Подача