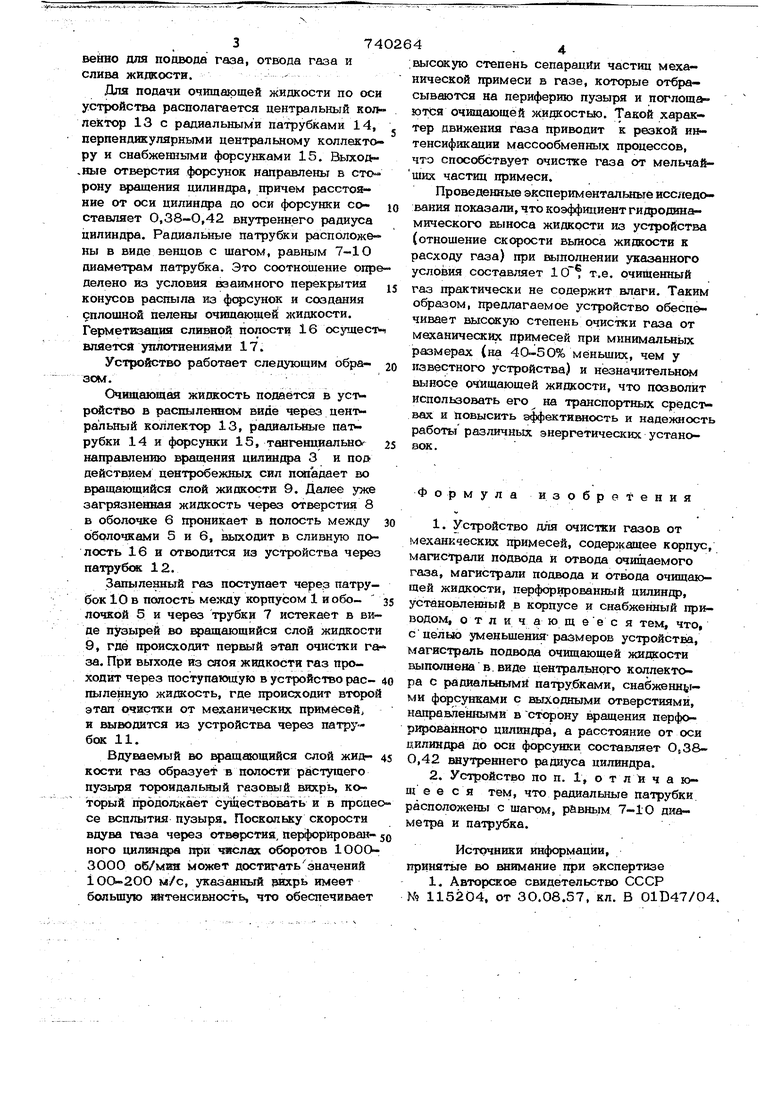

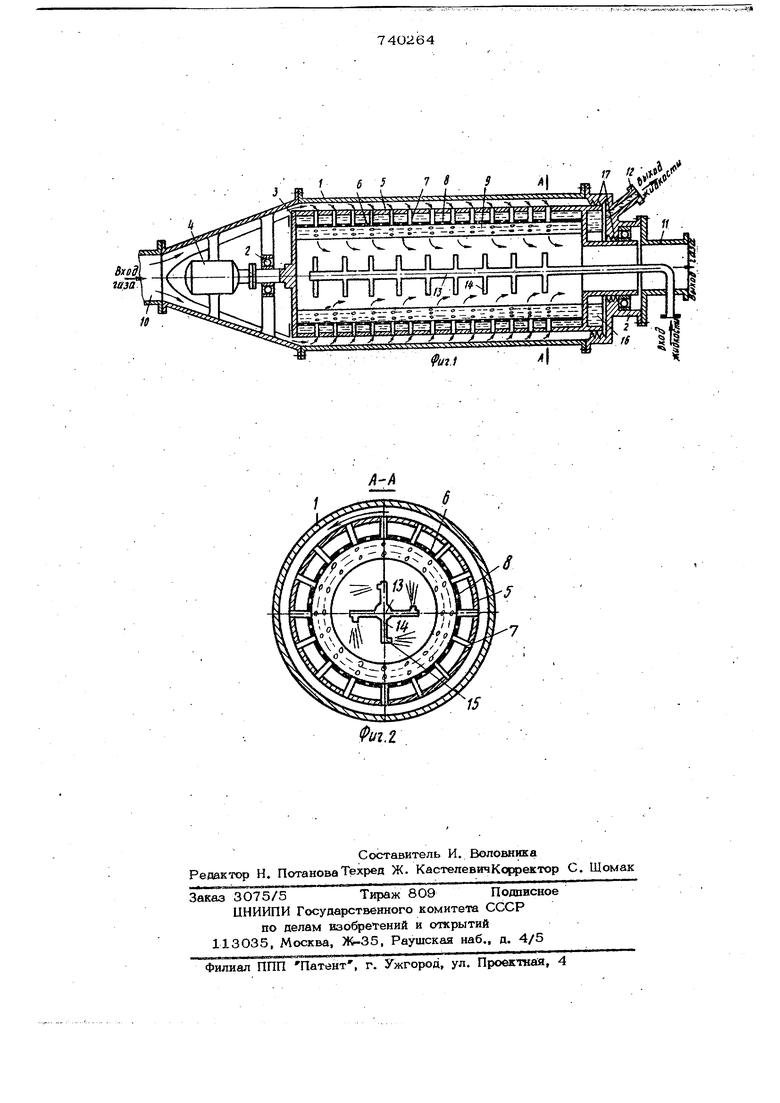

(54) УСТРОЙСТВО ЛЛЯ ОЧИСТКИ ГАЗОВ Изобретение отвосится к области машиностроения, например, транспортного или энергетического, в частности к устройств вам для очистки газов от механических примесей. Известно устройство для очистки газов, содержащее магистрали попвода и от вода очищаемого газа и очищающей жидкости, перфорированный цилиндр, установленный с зазором в корпусе барабана,сна женного приводом для вращения i. Недостатком известного устройства является значительное влагонасьпцение очищаемого газа, поэтому газ после очистки необходимо пропускать через влагоотдел тель. Цель изобретения - существенное умень шение габаритных размеров и массы уст ройства для очистки газов и устранение гидродинамического выноса жи/ кости при одинаковой с известным устройством степени очистки. Это достигается тем, что магистраль подвода очищающей жидкости выполнена в виде центрального коллектора с радиальными патрубками, снабженными форсунка.ми с выходными отверстиями, направле ными в сторону вращения перфорированного цилинфа, а расстояние от оси цилиндра до оси форсунки составляет 0,38-0,42 внутреннего радиуса цилиндра, а радиальные патрубки расположены с щагом, равным 7-10 диаметрам патрубка. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1. Устройство содержиткорпус 1, установленный в подщипниковых узлах 2 вращаку- щийся перфорированный цилиндр 3 с внутренним радиусом , снабженный приводом 4. Стенка цилиндра выполнена из оболочек 5 и 6, соединенных трубками 7 для прохода газа. На внутренней оболочке 6 имеются расположенные между трубками 7 подвода газа отверстия 8 для прохода жид кости из вращающегося вместе с цилиндгром жипкостного слоя 9. Корпус 1 снабжен патруйсами 10, 11 и 12 соответс- венно для поовода газа, отвода газа и слива жидкости.

Для подачи очищающей жидкости по оси устройства располагается центральный коллектор 13 с радиальными патрубками 14, перпендикулярными центральному коллектору и снабженными форсунками 15. ,ные отверстия форс5гнок направлены в сто- рону эащения цилиндра, причем расстояние от оси цилиндра до оси форсунки со- ю ставляет 0,38-0,42 внутреннего радиуса цилиндра. Радиальные патрубки расположены в виде венцов с шагом, равным 7-10 диаметрам патрубка. Это соотношение определено из условия BsamviHoro перекрытия jg конусов распыла из фс сунок и создания сплошной пелены очищающей жидкости. Герметизация сливной полости 16 осущест-i вляетсй уплотнениями 17.

Устройство работает следующим обра- 20

ЗОМ. ,

Очищающая жидкость подается в уст ройство в распыленном виде через цен-рральный коллектор 13, радиальные па- рубки 14 и форсунки 15, тангенциально 25 направлению вращения цилиндра 3 и по/ действием центробежных сил попадает во вращающийся слой жидкости 9. Далее уже загрязненная жидкость через отверстия 8 в оболочке 6 проникает в полость между зо оболочками 5 и 6, выходат в сливную полость 16 и отводится КЗ устройства через патрубсж 12.

Запыленный газ поступает через патрубок 10 в полость между корпусом 1 и обо- 35 лочкой 5 и через трубки 7 истекает в виде пузырей во вращающийся слой жидкости 9, где происходит первый этап очистки г за. При выходе из сяоя жидкости газ проходит через поступающую в устройство рас- 40 пыле1яную жидкость, где происходит второй этап очистки от механических примесей н выводится из устройства через патрубок 11.

Вдуваемый во вращающийся слой жид- 45 кости газ образует в полости растущего пузыря тороидальный газовый шпсрь, который продолжает существовать и в процеосе всплытия пузыря. Поскольку скорости вдува газа через отверстия, пе1:4 орйрован- 50 ного цилш«{фа ври жслах оборотов 100О3000 об/мия может достигатьзначений 10О-2ОО м/с, указанный эихрь имеет большую штенсишюсть, что обеспечивает

; высокую степень сепарации частиц механической примеси в газе, которые отбрасываются на периферию пузыря и поглощэ ются очищающей жидкостью. Такой характер движения газа приводит к резкой интенсификации массообменных процессов, чтэ способствует очисттсе газа от мельчайших частиц примеси.

Проведенные экспериментальные исследования показали, что коэффициент гидродинамического выноса жидкости из устройства (отношение скорости выноса жидкости к расходу газа) при выполнении указанного условия составляет 10 т.е. очищенный газ практически не содержит влаги. Таким образом, предлагаемое устройство обеспечивает высокую степень очистки газа от механических примесей при минимальных размерах (на 40-50% меньших, чем у известного устройства) и незначительном выносе очищающей жидкости, что позволит использовать его на транспортных средсту вах и повысить эффектишюсть и надежност работы различных энергетических устаноасж.

Формула изоб

р е т е н и я

1.Устройство для очистки газов от механических примесей, содержащее корпус магистрали подвода и отвода очищаемого газа, магистрали подвода и отвода очищающей жидкости, перфорированный цилин/р, установленный в корпусе и снабженный приводом, о т л и ч а ю щ е е с я тем, что,

с целью уменьшения-размеров устройства, магистраль подвода очищающей жидкости 1зьшолйена в. виде центрального коллектора с радиальными патрубками, снабженнуми форсунками с выходными отверстиями, направлеш ыми в сторону вращения перфорированного цилинщ)а, а расстояние от оси цилиндра до оси форсунки составляет ,42 утреннего радиуса цилиндра.

2.Устройство по п. 1, о т л и ч а юИ1 е е с я тем, что радиальные патрубки расположены с шагом, р&вным 7-10 диаметра и патрубка.

Источники информации, принятые во онимание при экспертизе 1. Авторское свидетельство СССР № 115204, от 30.08.57, кл. В 01D47/0

74O264

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки трубопроводов и стенд для его осуществления | 1989 |

|

SU1710153A1 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209183C2 |

| Устройство для мокрой очистки газов | 1988 |

|

SU1558442A1 |

| Аппарат для выращивания микроорганизмов | 1976 |

|

SU729238A1 |

| Устройство для обработки газа | 1987 |

|

SU1574251A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2650215C1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

| Устройство для очистки жидкостей | 1986 |

|

SU1340793A1 |

| Установка для очистки жидкостей | 1989 |

|

SU1761676A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2797476C1 |

1 6 5

V V

V V V V V Ч. Ч. V 4

П on p p П П П П

rjinppyrjTir

0 . ST:.. If 1

imMmmMM mmi{mmmm j }.

I «Г

V -ч Уч 7 V ГЛ Т-Ч -

Авторы

Даты

1980-06-15—Публикация

1977-12-01—Подача