. . Изобретение относится к литейному производству, а именно к составам смесе для изготовления внутренних слреэ оболоч новых литейных форм преимущественно по выплавляемым моделям. Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных оболочковых форм, включа1ощая этилсиликатное связующее и acj6ecT ij. Однако эта смесь гаэотворна при прокаливании и не обеспечивает требуемую точность отливок. Целью изобретения является уменьшение газотворной способности при прокаливании и увеличение точности отливок. Эта цель достигается тем, что ее ин гред}юнты имеют следующее соотношение, об.%: этилсиликат 30,0-75,0, асбест 25,0-70,0. Смесь предназначена в основном для получения промежуточных демпфирующих слоев, которые должны иметь одинаковые коэффициент усадки и термическое расширение со смесью, применяемой для внутренних слоев, и содержать такую демпфируюшую добавку, которая не ведет к газовыделению при сушке, выплавке модельной массы и прокалке форм, а также - к образованию углерода, который при залввке форм высокот-емпературнйми сплаьамя и большом статическом давление способен дифундировать в тело отлавк|й В качестве связующего в смесв по иэрб ретению берут тот же материал, который применен в формовочной смесв для вУут ренних слоев формы, например агвлснли ат 40, а в качестве демпфирующей добавкв используют асбест в количестве 25-7О% объема всей приготавливаемой формовочной смеси. Применение одного и того же св язующего в формовочных смесях ипя внутренних и промежуточных демпфирующих слоев обеспечивает одинаковую собственную усадку атих слоев при выплавке модельной массы и прокалке форм, что способствует сохранению геометрических размеров формы в предотврапщет на ранней .стадии изготовления формы трешинообразование. Асбест в формовочной смеси для пром жуточных демпфирующих слоев выполняет его известную в литейном производстве функцию огнеупорного наполнителя, поэто му в такую суспензию можно не добавлят специальный огнеупорный наполнитель (н пример, маршалит, циркониевую муку). Ниже приводится сравнение смеси по изобретению с известной смесью. При этом все модельные блоки выпо нены из одной и той же модельной масс КПЦ на одной npecc- opi e Модели собр ны в модельные блоки по 20 шт. по одной и той же технологии. Оболочковые формы формировали из трех зон: внутренней, промежуточной, на ружной. Для формирования внутреннего слоя вс оболочковых форм применяли суспензию ел дуюшего состава, вес.%: Этилсиликат ,6 Растворитель (ЭАФ)16,3 Вода1,7 Соляная кислота0,2 Серная кислота0,2 Маршалит71.,О Для формирования наружного слоя всех оболочковьрс форм применяли суспе зию следующего состава, вес.%: Жидкое стекло28,9 Вода12,0 Кислота соляная0,9 Маршалит, 18,6 Каолин1О,5 Электрокорунд20,0 Песок 8,9 Контакт Петрова0,1 ШелочьО,1 Для формирования промежуточного сл оболочковых форм применяли следующие составы, об.%: -Асбест хризолитовый 25,0 -Раствор этилсиликата Остальное -Асбест хризолитовый 5О,О -Раствор этилсиликата Остальное -Асбест хризолитовый 70,0 Раствор этилсиликата Остальное Щелуха цросаSO,О -Раствор этилсиликата Остальное ., Этилеиликат6,5 (1О%по весу - Асбест порошковый65 (50% по весу О,5%-ный водный раствор шелочи0,3 (О, по вес

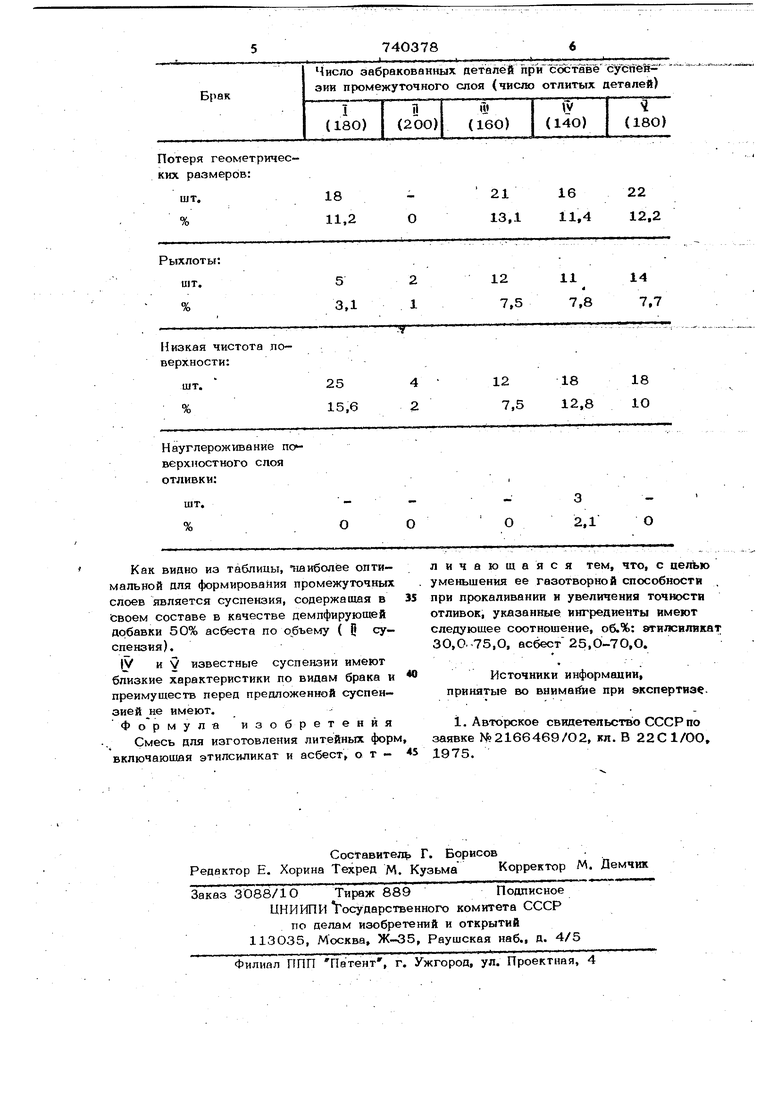

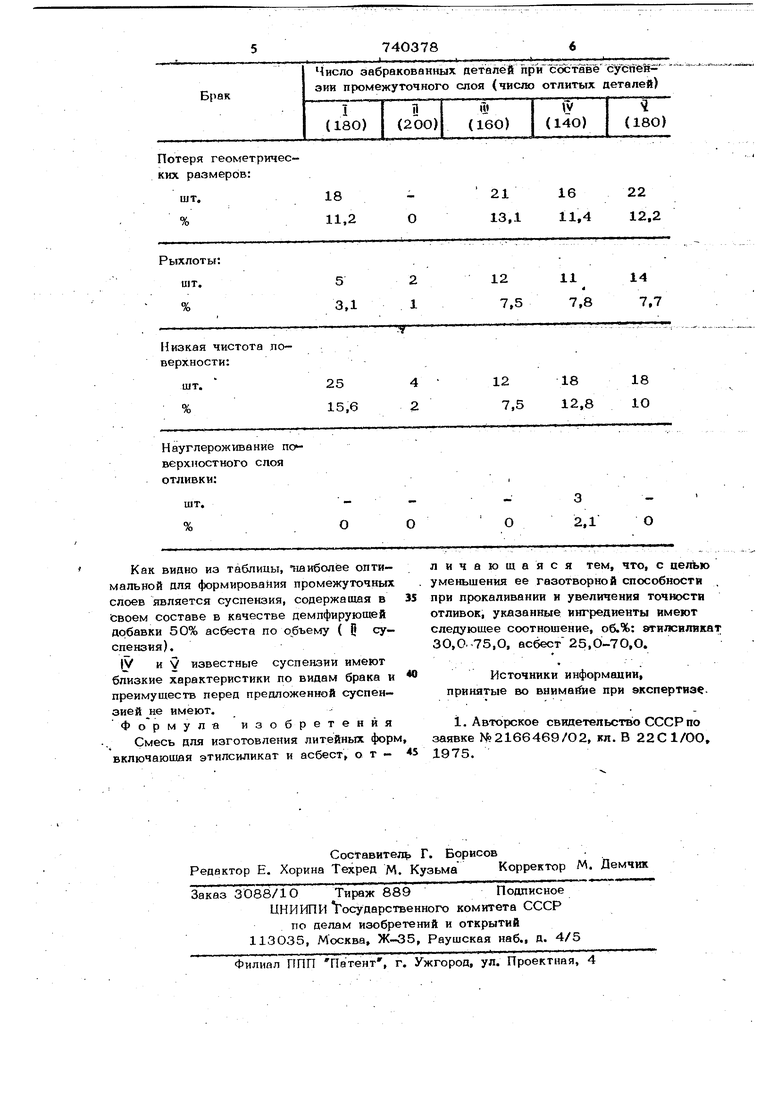

740378 Огнеупорный наполнительОстальное (плавленный кварц зернистостью в пределах 0,10,315) Формы изготовлены в количестве 10 шт. с каждым типом внутреннего слоя. Изготовление формы производили по следующей технологии. а)Нанесение внутренних слоев. Модельный блок окунали в суспензию, предназначенную для образования внутреннего слоя оболочки с последующей сушкой при 20-25°С, относительной влажности 60-70% 3 ч для каждого слоя. Всего из этой суспензии формировали три слоя для всех изготовленных форм. На этом образование внутренней зоны заканчивалось. б)Нанесение промежуточных слоев. Нанесение промежуточных слоев производили по технологии нанесения внутренних слоев. Всего наносили два слоя на каждую форму и на этом заканчивалось образование промежуточной зоны. в)Нанесение наружных слоев. . Модельный блок окунали в суспензию, пред1шзначенную для образования наруж.ных слоев, с последующей сушкой при 45- 5ОС 2 ч. Всего наносили три наружных слоя для всех блоков. г)Выплавка модельной массы, , Выплавка модельной массы из всех форм производилась одновременно при 160190°С. д)Прокалка форм. Прокалка всех форм производилась одновременно при 940-1 ООО°С в течение 6ч. После прокалки при внешнем осмотре из-за трешин забраковано 8 шт. оболочковых форм в зависимости от состава суспензии промежуточных слоев. Составы суспензий про-, межуточных слоевГЦ и iy V Число забракованныхформ2 - 23 1 После заливки годных форм сплавом ЖС-ЗЛС при температуре 1590-1620 0 и разрезки форм забраковано 2О1 шт. деталей - см, данные таблвды.

Науглероживание п(верхиостного слоя отливки:

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Состав для обсыпки оболочковых форм | 1981 |

|

SU1177026A1 |

| ОБСЫПОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532765C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ прокалки оболочковых форм в псевдоожиженном слое | 1977 |

|

SU778905A1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

Как видно из таблицы, пшиболёе оптимальной цпя формирования промежуточных слоев является суспензия, содержащая в Ьвоем составе в качестве демпфирующей добавки 50% асбеста по объему ( J суспензия). ly и V известные суспензии имеют близкие характеристики по видам брака и преимуществ перед предложенной суспензией не имеют. Формула изобретения Смесь для изготовления литейных форм включающая этилсиликат и асбест о т личающаяся тем, что, с целью уменьшения ее газотворной способности при прокаливании и увеличения точности отливок, указанные ингредиенты имеют следующее соотношение, об.%: этилсилвкат ЗО,О..75,О, асбест25,0-70,0. Источники информации, принятые во внимайме при экспертизе. 1. Авторское свидетепьство СССР по заявке hfb2166469/О2, кл. В 22С1/00, 1975.

Авторы

Даты

1980-06-15—Публикация

1976-02-13—Подача