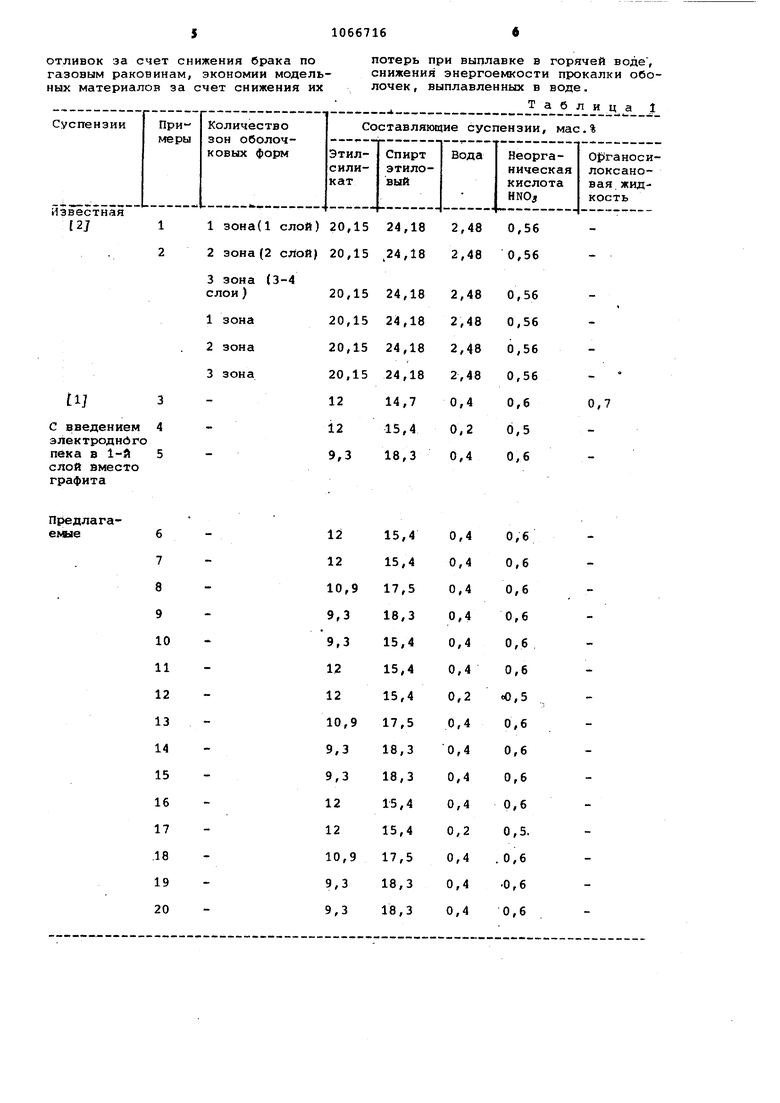

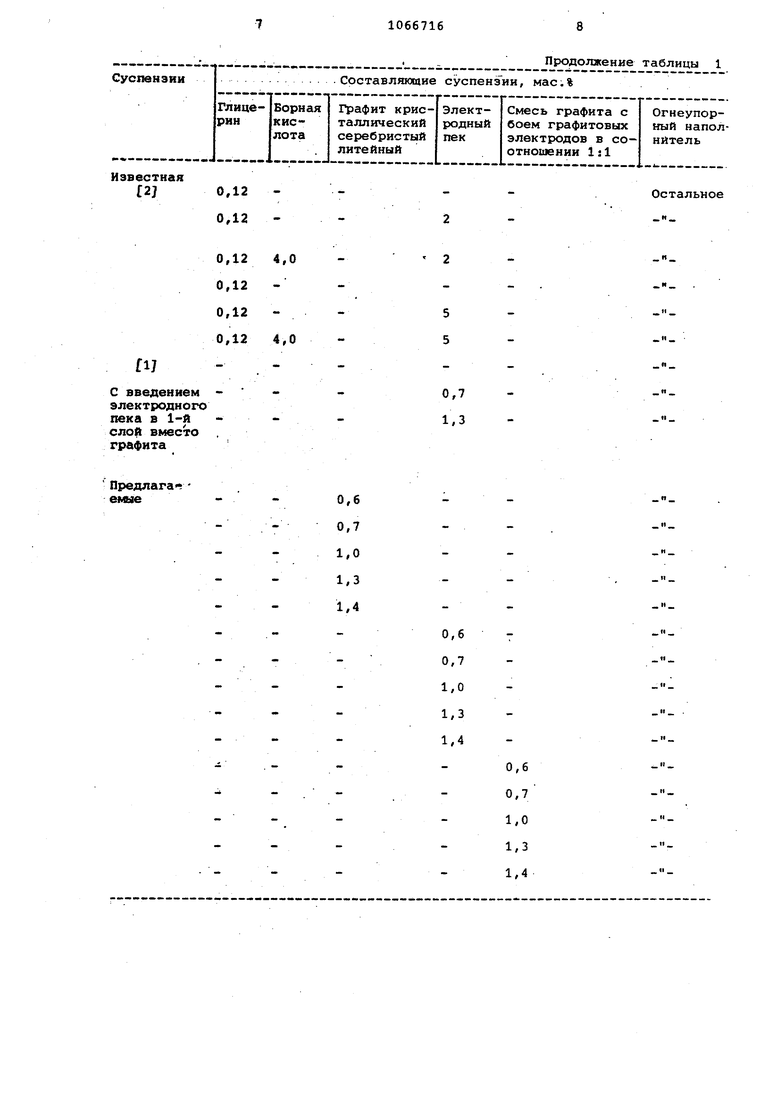

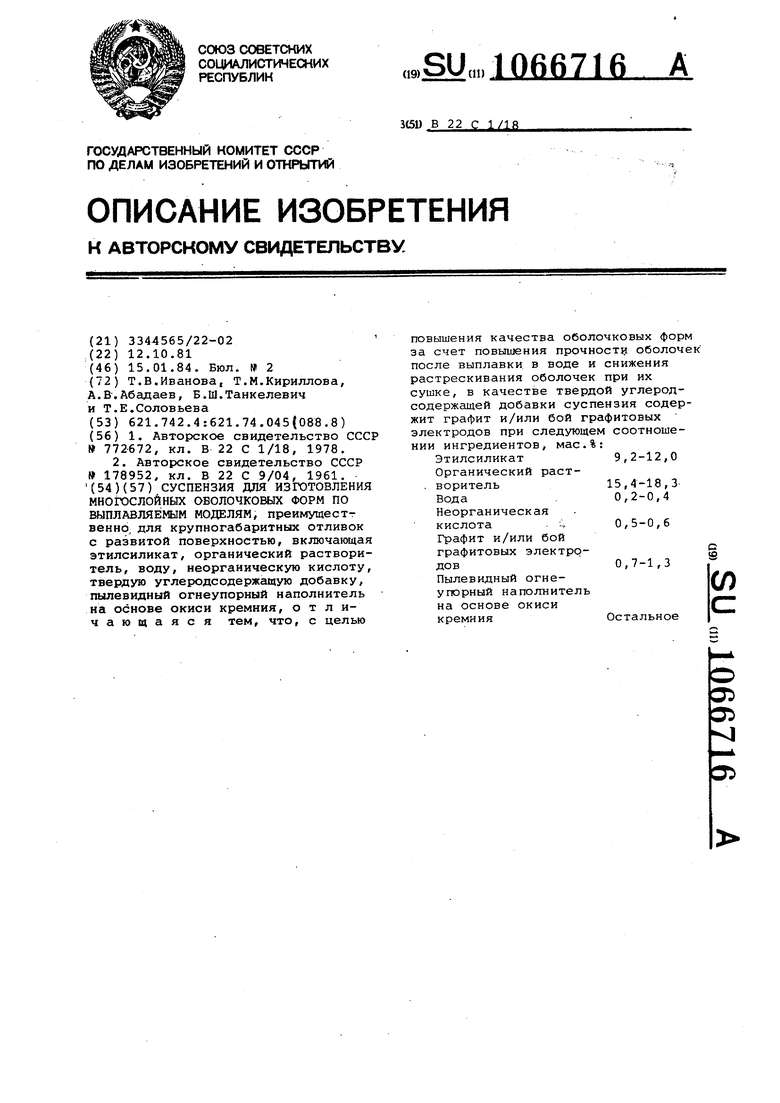

Oi 05 Изобретение относится к отрасля получения литья в многослойных оболочковых формах по выплавляемым моделям, преим цественно при изготовлении крупногабаритных отливок с развитой поверхностью. Известна суспензия для изготовления оболочковых форм по выплавля емым моделям, содержащая этилсилик органический растворитель, воду, неорганическую кислоту, технологическую добавку - олигоорганогидрид силоксаиовую жидкость и пылевидный огнеупорный наполнитель при следующем соотношении ингредиентов, мае.% : Этилсиликат9,3-12 Органический растворитель15,4-18,3 Вода0,2-0,4 Неорганическая кислота 0,5-0,6 Олигоорганогидридсилоксановая жидкость 0,3-1,0 Пылевидный огнеупорный наполнитель Остальное Этим достигается высокая прочнос оболочковых форм после выплавки в воде и их удовлетворительная трещиноустойчивость flj. Однако применение известной суспензии не исключает образование тре щин в оболочковой форме в процессе Оушки, особенно для моделей с разви той поверхностью. Кроме того, испол зование данной суспензии ограничено из-за дорогостоящей и дефицитной добавки олигоорганогидридсилоксановой жидкости. Наиболее близкой к предлагаемой ПО технической сущности и достигаемому результату является суспензия для изготовления многослойных оболо ковых форм по выплавляемым моделям включакядая этилсиликат, органически растворитель, воду, неорганическую кислоту, твердую углеродсодержащую добавку - электродный пек в количестве 2-5 мае . % , и пылевид:, 1ЫЙ огне упорный наполнитель. Данная суспензия используется дл второго и последующих слоев оболочковой формы, обеспечивая формирование упругой зоны в оболочковой форм при высоких температурах, тем самым снижая образование трещин в оболочк при прокалке и одновременно обеспечивая высокую прочность оболочек Б горячем состоянии 2 . Однако использование известной суспензии для лицевого слоя оболочк не исключает образование в ней трещин в процессе сушки форм, ухудшает ч;истоту поверхности отливок из-за частичного выгорания составляющих электродного пека уже при 140-160 С и высокой газотворности последнего Кроме того, положительные технологические свойства известной суспензии (трешиноустойчивость, высокая прочность) реализуются лишь при условии выплавки оболочковых форм в модальном расплаве. Целью изобретения является повышение качества оболочковых форм за счет повышения прочности оболочек после выплавки в воде и снижения растрескивания оболочек при их сушке, Указанная цель достигается тем, что в суспензии .для изготовления многослойных оболочковых форм по выплавляемым моделям, преимущественно для крупногабаритных отливок с развитой поверхностью, включающей этилсиликат, органический растворитель, воду, нерганическую кислоту, твердую углеродсодержащую добавку, пылевидный сгнеупорный наполнитель на основе окиси кремния, в качестве твердой углеродсодержащей добавки суспензия содержит графит и/или бой графитовых электродов при следующем соотношении ингредиентов, мае.%: Этилсиликат9,2-12,0 органический растворитель15,4-18,3 0,2-0,4 Неорганическая 0,5-0,6 кислота Графит и/или бой графитовых электро0,7-1,3 дов Пылевидный огнеупорный наполнитель на основе окиси Остальное кремния Известно, что появление трещин в процессе сушки оболочковых форм обусловлено объемно-напряженным состоянием форм. Введение в суспензию твердого углеродсодержащего вещества - графита и/или боя графитовых электродов, способствует снижению объемных напряжений в оболочке, в результате чего снижается ее склонность к растрескиванию. Кроме того, благодаря гидрофобизирующим свойствам графита и/или боя графитовых электродов оболочковые формы при выплавке в горячей воде не разупрочняются. Пример. Оболочковые формы :Для крупногабаритных с развитой поверхностью и образцы для испытания на статический изгиб готовят из суспензии, полученной совмещеннЕлм способом при содержании SiOj в гидролизованном растворе этилсиликата 18%, В качестве твердого углеродсодержащего вещества используют или графит кристаллический (серебристый). литейный (ГОСТ 5279-74), или бой графитовых электродов (ГОСТ 4426-71), или их смесь в соотношении 1:1. Готовят 4-слойные формы и образцы. Графит и/или бой графитовых ялектродов вводят в готовую суспензию. Вязкость суспензии по ВЗ-4 для первого слоя 70-75 с, для последующих - 25-35 с. Обсыпку производят кварцевым песком фракций 1К0315, 1К04 (ГОСТ 2138-74). Сушку каждого слоя осуществляют в течение 2 ч в камере с температурой 26-27°. Относительная влажность составляет 50-60%. Для сравнения параллельно готовят формы и образцы по тем же режимам с использованием известных составов 1j и f2J, Модельный состав из оболочковых форм и образцов выплавляют в горяче водепри температуре 98-100 с в течение 20 мин. Затем формы и образ цы подсушивают при leO-lSO C 1520 мин. Варианты известной 17 и пре лагаемой суспензий представлены в табл. 1. Физико-механические свойства оболочек, изготовленных из ука занных суспензий, в табл. 2, По данным табл. 2 можно сделать выводы, что формы, содержащие в сво ем составе графит и/или бой графито вых электродов в количестве менее 0,7% от веса суспензии (составы 6, 11) имеют до 25-28% трещин. Кроме того, поверхность этих оболочек подвергается размыванию горячей водой при выплавке в последней, в результате чего прочность оболочек снижается ho сравнению с известным составом 3 (аналог), содержащим гидрофобизирующую добавку, но превышает прочность оболочек с доб кой электродного пека (составы 1 и 2). Формы, изготовленные из суспен зии с добавкой графита и/или боя графитовых электродов в пределах 0,7-1,3% имеют минимальный процент трещин (составы 7-9, 12-14, 17-20) При этом прочность образцов, выплавленных в горячей воде, выше проч ности образцов из известной суспен зии с добавкой электродного пека. Понижение прочности известных составов 1 и 2 после удаления модел ного состава в горячей воде объясняется тем, что происходит частичн растворение борной кислоты в оболоч ке, что приводит к ее ослаблению в то время, как прочность керамически оболочек, изготовленных из суспензи по изобретению, не снижается, так как проникновению воды в поры кера мики препятствует равномерно распре деленный по поверхностиформы графит имеющий гидрофобные свойства. При дальнейшем увеличении процентного содержания графита и/или боя графитовых электродов брак по трещинам не снижается, поэтому увел чение процентного содержания графит и/или боя графитовых электродов эко номически нецелесообразно. Минимальное количество трещий в оболочке с добавкой 0,7-1,3% графита и/или боя графитовых электродов связано с тем, условиях сушки оболочек при 26-27 С теплопроводность графита в 30 раз выше, чем у кристаллического кварца. Равномерное распределение графита в лицевом слое способствует более быстрому прогреву оболочки по сечению в начальный период сушки и увеличивает скорость удаления растворителя из покрытия, вследствие чего усадочные процессы в оболочке происходят тогда, когда последняя находится еще в эластичном состоянии. Следовательно максимальная усадка оболочки протекает в начальный период сушки, что благоприятно сказывается на качестве лицевого слоя, более склонного к трещинообразованию, чем последующие. Таким образом, содержание графита и/или боя графитовых электродов в количестве 0,7-1,3% является оптимальным. Оценка качества отливок по наличию газовых дефектов показывает, что для известных составов 1 и 2 (прототип) количество дефектных отливок составляет 10-25%, что подтверждает наличие высокой газотворности оболочки, содержащей электродного пека из-за способности его к коксуемости при 950-1000 С, при этом коксовый остаток колеблется в пределах 43-63%. Введение в суспензию электродного пека в количестве 0,7-1,3% вместо графита способствует снижению трещинообразования оболочек в процессе ее сушки и особенно пер 5ого слоя на моделях с развитыми поверхностями. Однако при этом на поверхности отливок также появляются газовые дефекты, wo их количество снижается до уровня 6-8%. Использование же мелкодисперсного углеродсодержащего материала - графита серебристого в количестве 0,71,3% для лицевого слоя оболочки не оказывает отрицательного влияния на качество поверхности лицевого (рабочего ) слоя оболочковых форм и отливок. Выгорание графита начинается при более высокой температуре по сравнению с электродным пеком, а во время прокаливания оболочковых форм, в отличие от последнего, выделения сажистого дыма не происходит, поэтому отливки, полученные с использованием графита в лицевом слое, не имеют газовых дефектов. Реализация изобретения обеспечивает получение экономического эффекта в количестве 27 руб/т годного литья за счет снижения в 5-6 раз брака оболочек по трещинам в процессе сушки оболочек, повышения качества

отливок за счет снижения брака по газовым раковинам, экономии модельных материалов за счет снижения их

потерь при выплавке в горячей воде, снижения энергоемкости прокалки оболочек, выплавленных в воде.

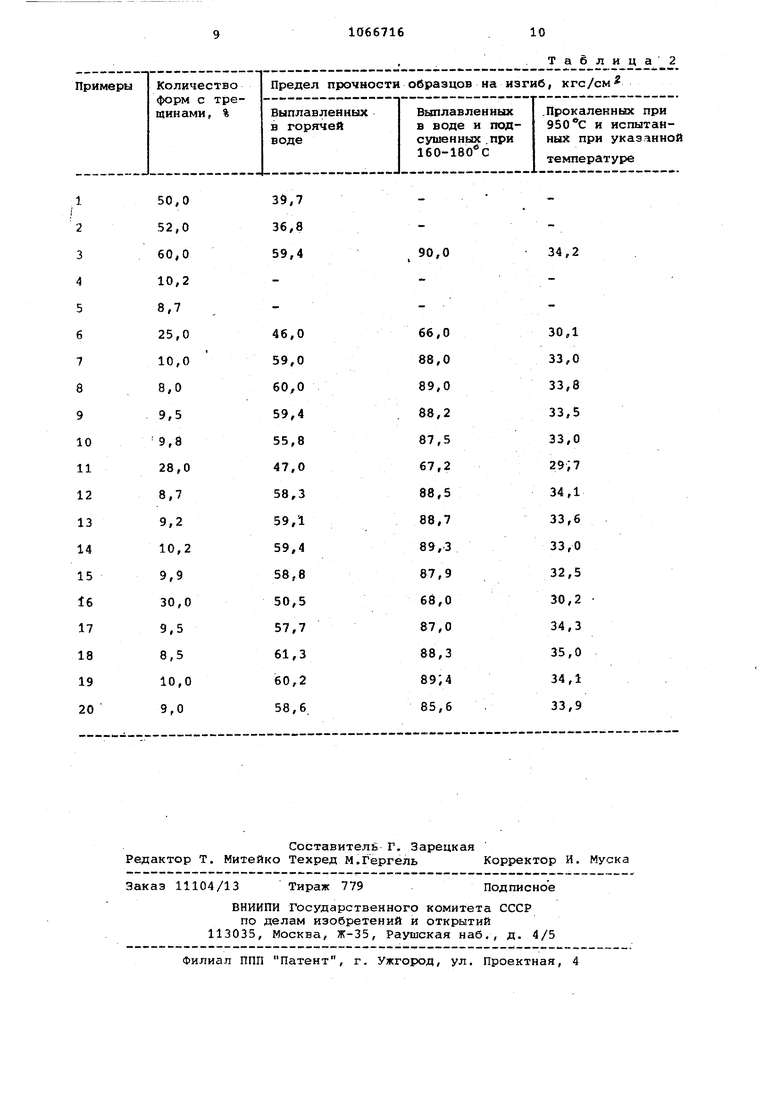

Таблица 1

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГХЭСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕ№1М МОДЕЛЯМ, преимущестг венно, для крупногабаритных отливок с развитой поверхностью, включаннцая этилсиликат, органический растворитель, воду, неорганическую кислоту, твердую углеродеодержащую добавку, пылевидный огнеупорный наполнитель на основе окиси кремния, отличающаяся тем, что, с целью повышения качества оболочковых форм за счет повышения прочности оболочек после выплавки в воде и снижения растрескивания оболочек при их сушке, в качестве твердой углеродсодержащей добавки суспензия содержит графит и/или бой графитовых электродов при следующем соотношении ингредиентов, мас.%: Этилсиликат9,2-12,0 Органический раст. веритель15,4-18,3 Вода. 0,2-0,4 Неорганическая кислота , 0,5-0,6 Графит и/или бой графитовых электродов0,7-1,3 сл Пылевидный огнеупорный наполнитель на основе окиси кремния Остальное

СЛОЙ вместо графита

0,6 0,7 1,0 1,3 1,4

|1

И

0,6 0,7 1,0 1,3

1,4

|1

-. «

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1978 |

|

SU772672A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU178952A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1981-10-12—Подача