Изобретение относится к cnocodain получения дорожных битумов окисле.нием различных;нефтяных остатков и может быть использовано в нефтеперерабатываняцей промышленности. Известны способы получения различных марок битумов на основе прямогонных нефтяных остатков путем их окисления воздухом Одним из факторов, влияквдих на качество битумов, является природа сырья. Так, хотя процесс окисления нефтяных крекинг-остатков при получении битума проходит быстрее, но качество битумов уступает полученным из прямогонных остатков 2,Поэтому в производстве битумов крекингостатки не находят практического применений . Наиболее близким к изобретений по технической сущности является способ получения дорожного битума путем окис ления воздухом смеси прямогонного гуд рона и вакуумного дистиллята (различных погонов) Ромашкинской нефти. Температура окисления составляет -250 С 3. Дорожные битукы, получаемые таким способом,имеют больший интервал пластичности, .низкую температуру хрупкости, в то же время они имеют низкие значения растяжимости при 25°С,недостаточно высокие адгезионные свойства. Кроме того, этот способ получения бибумов экономически невыгоден, так как вовлекает в битумное производство дорогостоящие и дефицитные масляные фракции. Целью изобретения является повышение качества целевого продукта. Поставленная цель достигается описываемым способом получения дорожного битума путем окисления воздухом при повышенной температуре смеси прямогонного нефтяного гудрона и тяжелой га ; зойлевоЯ фракции каталитического крекинга. Предпочтительно газойлевую фракцию используют в количестве 10 20 вес.% от исходной смеси. Отличительные признаки способа заключаются в использовании в качестве дистиллятной нефтяной фракции тяжелой газойлевой фракции каталитического крекинга, а также в предпочтительных условиях проведения процесса. Продувку воздухом исходной смеси проводят при 240-260°С.

В приведенных ниже примерах ис пользуют прямогонный гудрон .высокосернистой нефти с условной вязкостью при 80®С 28 с, температурой размягчения 29С и тяжелый газойль каталитического крекинга 350--450°С с кинематической вязкостью при 1.00°с 3,8 сСт.

Получение по предлагаемому способу осу «ествляют следукхцим образом.

Гудрон смешивают с тяжелым газойлем каталитического крекинга, выкипающего в пределах , взятого в количестве вес.; и далее

смесь подвергают продувке воздухом при 240-260 С.

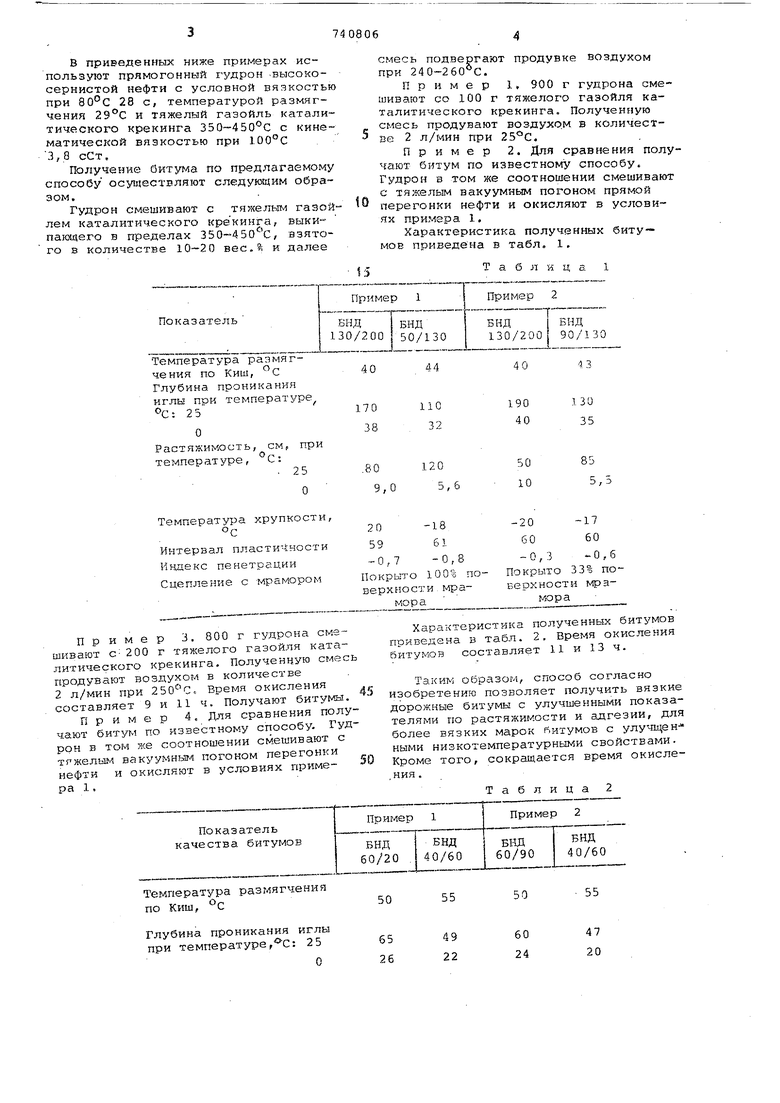

Пример 1, 900 г гудрона смешивают со 100 г тяяселого газойля каталитического крекинга. Полученную смесь продувают воздухом в количестйе 2 л/мин при ,

Пример 2, Для сравнения получают битум по известному способу. Гудрон в том же соотношении смешивают с тяжелым вакуумным погоном прямой перегонки нефти и окисляют в условиях примера 1.

Характеристика полученных битумов приведена в табл, 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СПОСОБ КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 1996 |

|

RU2100407C1 |

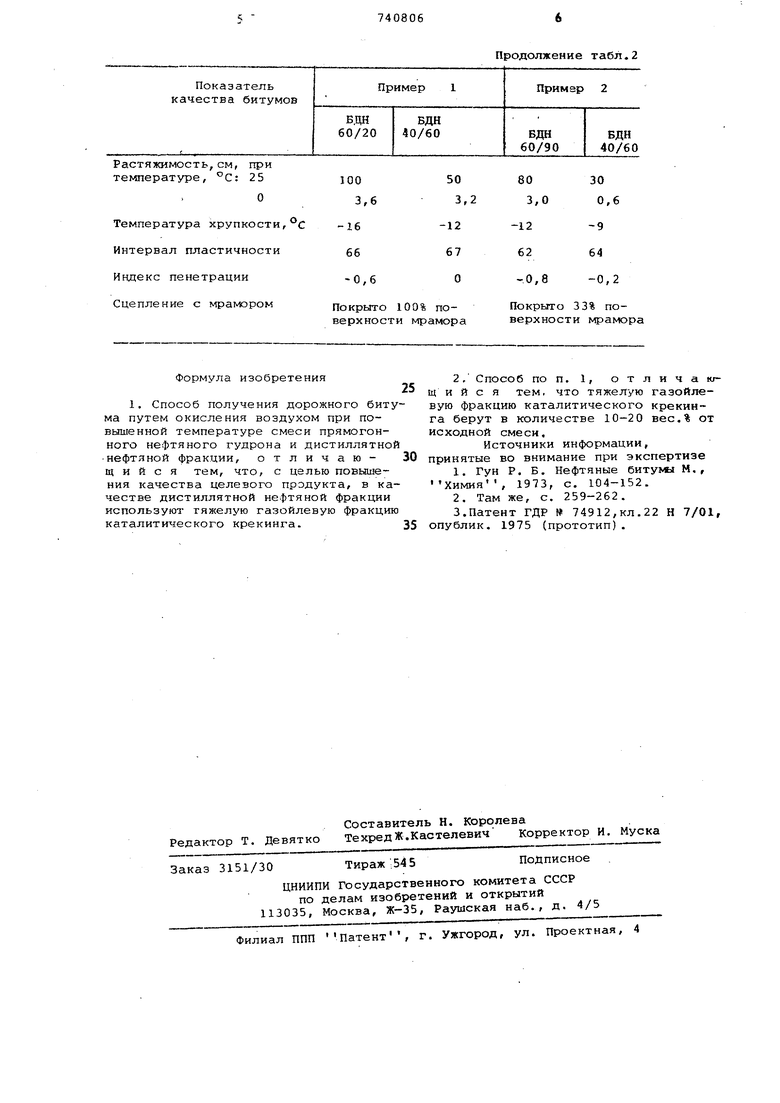

пример 3. 800 г гудрона смешивают с- 200 г тяжелого газойля каталитического крекинга. Полученную смесь продувают воздухом в количестве 2 л/мин при .. Время окисления

составляет 9 и 11 ч. Получают битумы.

Пример 4. Для сравнения по лучают битум по известному способу. Гудрон в том же соотношении смешиБают с тяжелы, вакуумным погоном перегонки нефти и окисляют в условиях примера 1,

Показатель качества битумов

Температура размягчения по Киш, С

Глубина проникания иглы при температуре ,°С: 25

О

верхности мраверяности мраморамора

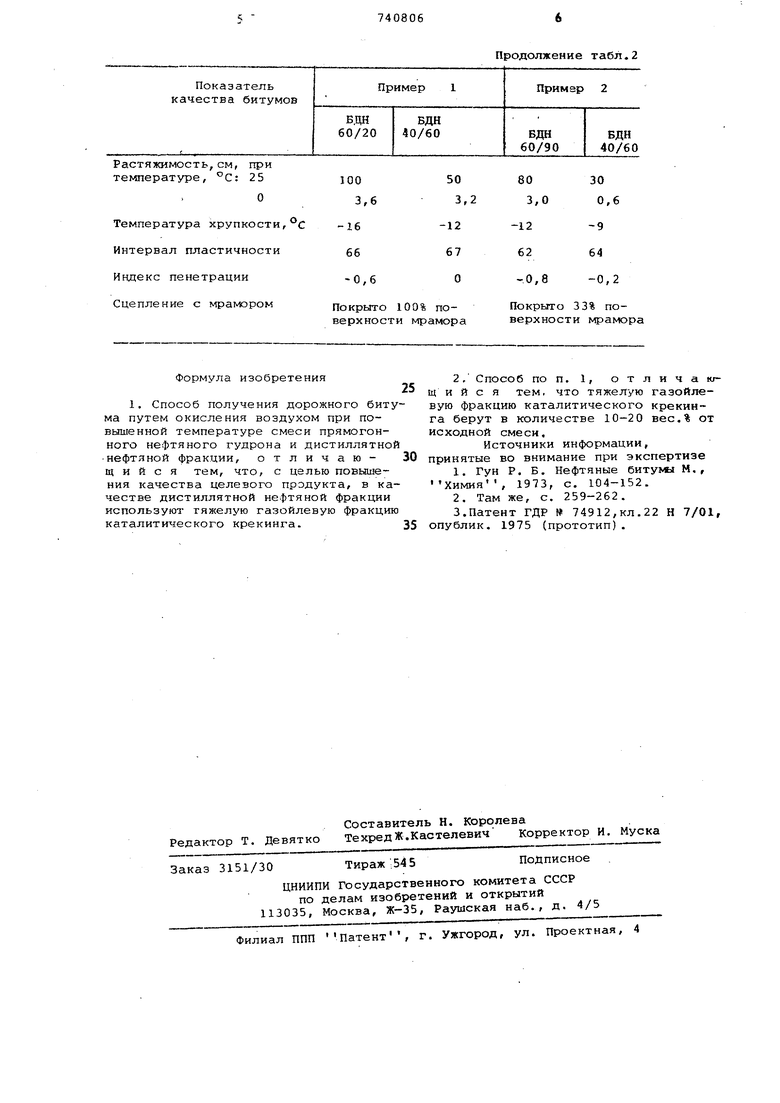

Характеристика полученных битумов приведена в табл. 2. Время окисления битумов составляет 11 и 13 ч.

Таким образом, способ согласно изобретению позволяет получить вязкие дорожные битумы с улучшенными показателями по растяжимости и адгезии, для более вязких марок битумов с улучцен ными низкотемпературными свойствами. Кроме того, сокращается время окисле,ния.

Таблица 2

55

50

55

47 20

60 24

49 22

100 3,6

°С

-16 66

-0,6

Покрьлто 100% поверхности мрамора

Формула изобретения

Продолжение табл.2

Покрыто 33% поверхности мрамора

2, Способ по п. 1, отличакгщ и и с я тем, что тяжелую газойлевую фракцию каталитического крекинга берут в количестве 10-20 вес,% от исходной смеси.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-15—Публикация

1978-10-09—Подача