1

Изобретение относится к области металлургии стали и литейного производства и мржет быть использовано в химической промьшшенности и других отраслях народного хозяйства, в частности при изготовлении литых деталей арматуры химического оборудования, устойчивых против агрессивных сред.

Бурное развитие науки и техники предъявляет к литейным нержавеющим сталям повышенные требования по плотности, коррозионной стойкости, литейным и механическим свойствам. Вместе с тем весьма важной проблемой является разработка литейных нержавеющих сталей с минимальным содержанием никеля, молибдена и других дефицитных и дорогих металлов.

Известна сталь марки 10Х21Н6М2Л, содержащая (вес.%):

Углерод До 0,12

КремнийДо 0,8

МарганецДо 0,8

Хром20-22

Никель5,0-6,5

Молибден1,8-2,5

ЖелезоОстальное

Эта стапь применяется при изготовлении литых деталей химического оборудования (например, корпуса насосов, крыльчатки, фитинги, лопасти).

Существенными недостатками известной стали являются относительно низкие плотность, ГИД 10ППОТНОСТЬ ОТПИВОК,

10

литейные и механические свойства.

Целью изобретения является разработка литейной нер кавеющей стали с высокими плотностью и гидроплотностью отливок, литейными и механическими

15 свойствами.

Эта цель достигается тем, что предлагаемая нержавеющая сталь дополнительно содержит алюминий, титан, кальций, ванадий, магний и редкоземельные ме20таллы при следующем cooTHOuiannvj компонентов, вес.%:

Углерод0,05-0,12

Кремний0,4-0,8 О,4-О,8 Марганец 20-22 5-6,5 Никель 1,8-2,5 Молибден О,0 5-0,3 0,ОО 5-0,05 Алюминий 0,01-0,15 Ванадий 0,005-0,08 Кальций О,О05-0,05 Магний Редкоземельные 0,01-0,1 металлы Остальное. Железо Дополнительное введение в состав ст ли алюминия, титана, и ванадия связано с И.Х способностью взаимодействоват с кислородом и азотом и путем образования тугоплавки-х окислов и нитридов нейтрализовать вредное влияние газов. При этом титан в основном расходуется на связывание углерода в карбиды для повьииения коррозионной стойкости. Нитриды алюминия и ванадия оказьшают модифицирующее действие на сталь, являясь регуляторами роста аустенитног зерна. В результате структура стали пр обретает более мелкодисперсное строени Введение в состав стали кальция, ма Гния и РЗМ способствует диспергирован нитридных включений и более равномерн му их распределению в объеме металла, Но более важньпл является их исключительно благоприятное влияние на форму состав, количество и характер распреде ления неметаллически.х включений. Обще количество включений после введения в сталь, кальция, магния и РЗМ снижается почти в два раза, одновременно обеспечивается глубокое рафинирование и дегазация стали. Оставшиеся в стали неметаллические включения равномерно распределяются в осям дендритов и практически не влияют на свойства стали. При этом очищаются границы зерен, что весьма важно в отношении коррозионной стойкости стали. Резкое снижение количества неметаллических включений, глубокое рафинирование и раскисление стали приводят к повышению жидкотекучести расплава, лучшей пропитьшаемости междендритныч пространств, что в итоге приводит к повышению плотности металла. Сопутствук шими благоприятными факторами являются снижение обшей величины линейной усадки стали и увеличение объема концентрированной усадочнойраковины в процессе затвердевания, что в итоге повышаеТ плотность отливок. Металл выплавляли в индукционных печах емкостью 160 кг. В процессе фракционной разливки при постоянной температуре перегрева расплав обрабатывали добавками 0,1-0,4 вес.% комплексного .модификатора, содержащего в своем составе алюминий, титан, ванадий, кальций, магний и РЗМ, Химические составы опытных плавок предлагаемой и известной стали приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1980 |

|

SU908926A1 |

| Сталь | 1978 |

|

SU783358A1 |

| Сталь | 1979 |

|

SU885333A1 |

| Сталь | 1981 |

|

SU996507A1 |

| Сталь | 1977 |

|

SU737495A2 |

| Литейная сталь | 1979 |

|

SU771182A1 |

| Сталь | 1980 |

|

SU908928A1 |

| Сталь | 1980 |

|

SU865956A1 |

| Сталь | 1977 |

|

SU737494A1 |

| Литейная сталь | 1981 |

|

SU973662A1 |

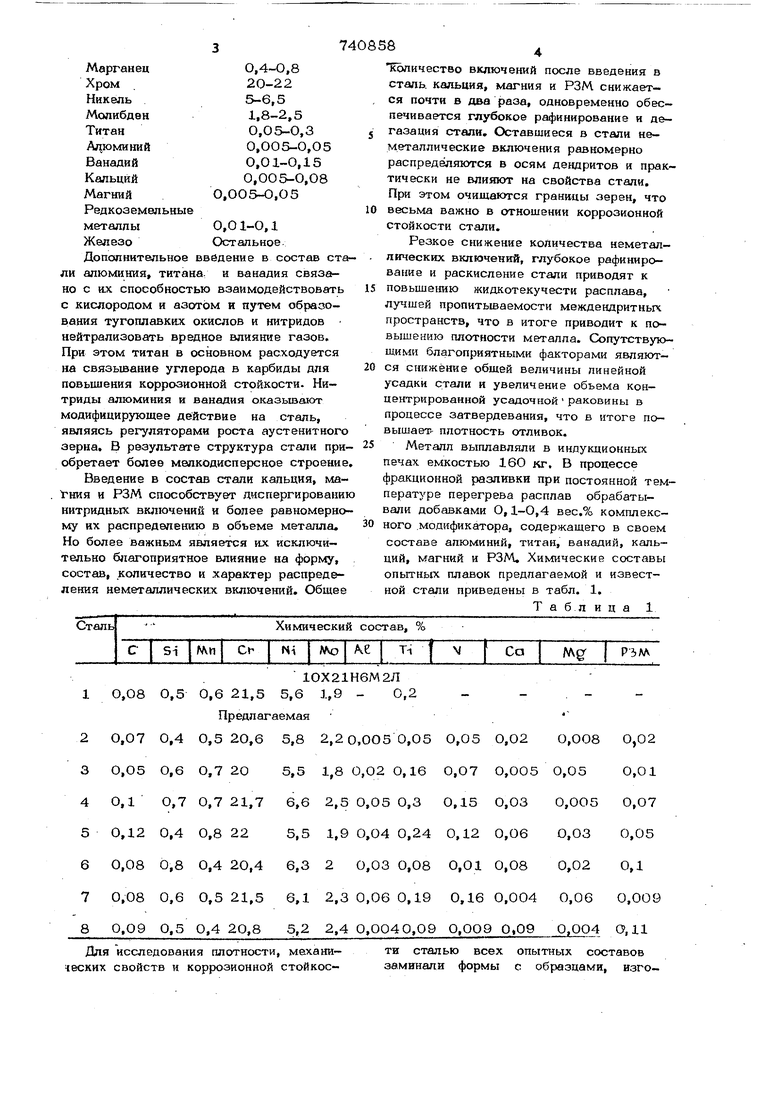

1ОХ21Н6М2Л

1О,О8 О,5 0,6 21,5 5,6 1,9 - 0,2Предлагаемая

2О,О7 0,4 0,520,6 5,8 2,20,0050,05 О,05 О,О2 3О,О5О,6О,7 2О 4О,1О,70,7 21,7 50,120,40,8 22 60,080,80,4 20,4 70,080,60,5 21,5 80,090,50,4 20,8

Для исследования плотности, механических свойств и коррозионной стойкосО,ОО8 О,02

ти сталью всех опытных составов заминали формы с образцами, изго- 5,51,8 0,О2 0,16 О,О7 О,ОО50,05О,О1 6,62,5 0,О5 О,3 0,15 О,ОЗО,ОО5 О,О7 5,51,9 О,04 0,24 0,12 0,О6О,ОЗ0,05 6,32 0,03 0,О8 0,01 0,О80,020,1 6,12,3 0,06 0,19 0,16 0,004О,060,009 5,22,4 О.ОО40,09 О,ОО9 0.090,ОО40,11

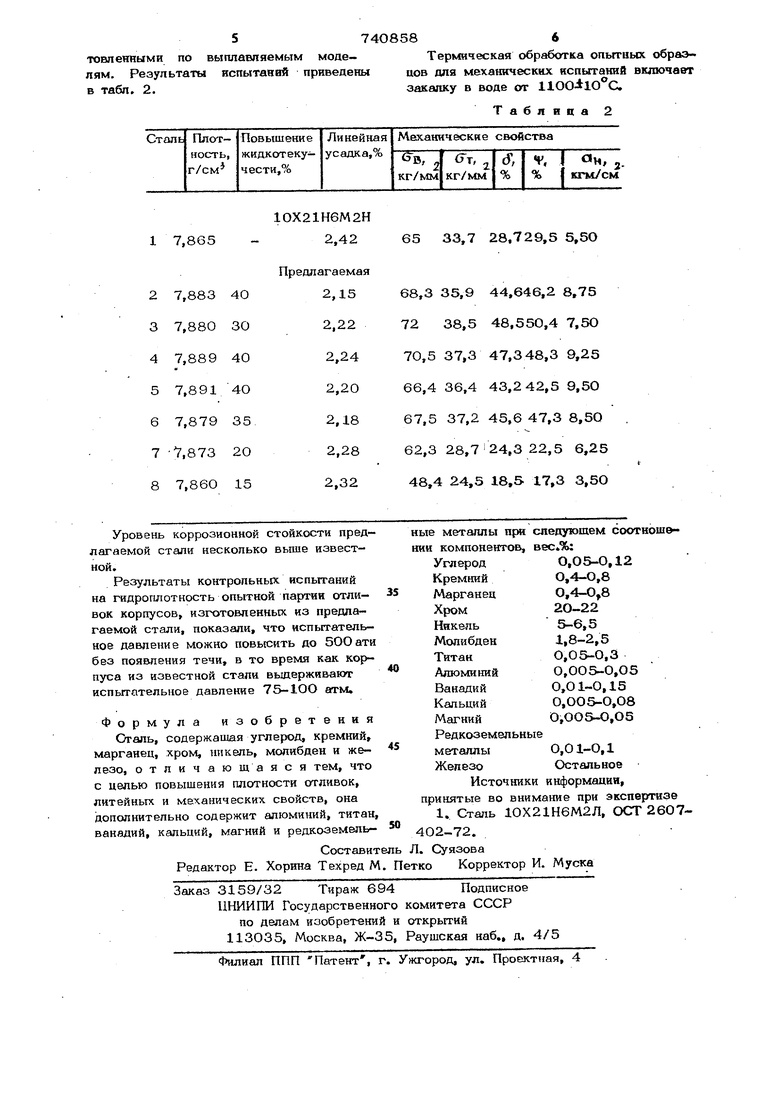

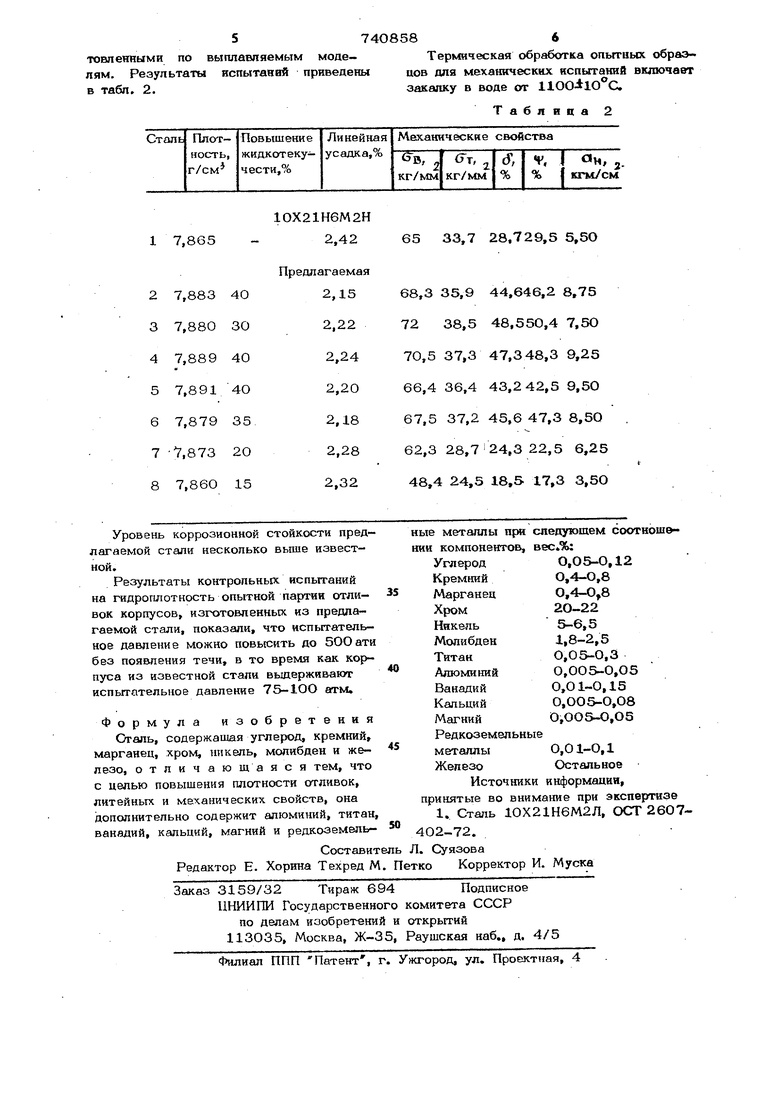

товпенными no выплавляемым моделям. Результаты испытаний приведены в табл. 2.

Термическая обработка опытных обраэаов для механических испытаний включает закалку в воде от HOO-ilO С.

Таблица 2

Авторы

Даты

1980-06-15—Публикация

1978-01-24—Подача