(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU908928A1 |

| Литейная ферритная сталь | 1981 |

|

SU988898A1 |

| Литейная сталь | 1980 |

|

SU908926A1 |

| Литейная мартенситная сталь | 1980 |

|

SU908924A1 |

| Сталь | 1979 |

|

SU885333A1 |

| Сталь | 1978 |

|

SU783358A1 |

| Сталь | 1981 |

|

SU954489A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| Литейная мартенситная сталь | 1980 |

|

SU908925A1 |

| Литейная сталь | 1980 |

|

SU899701A1 |

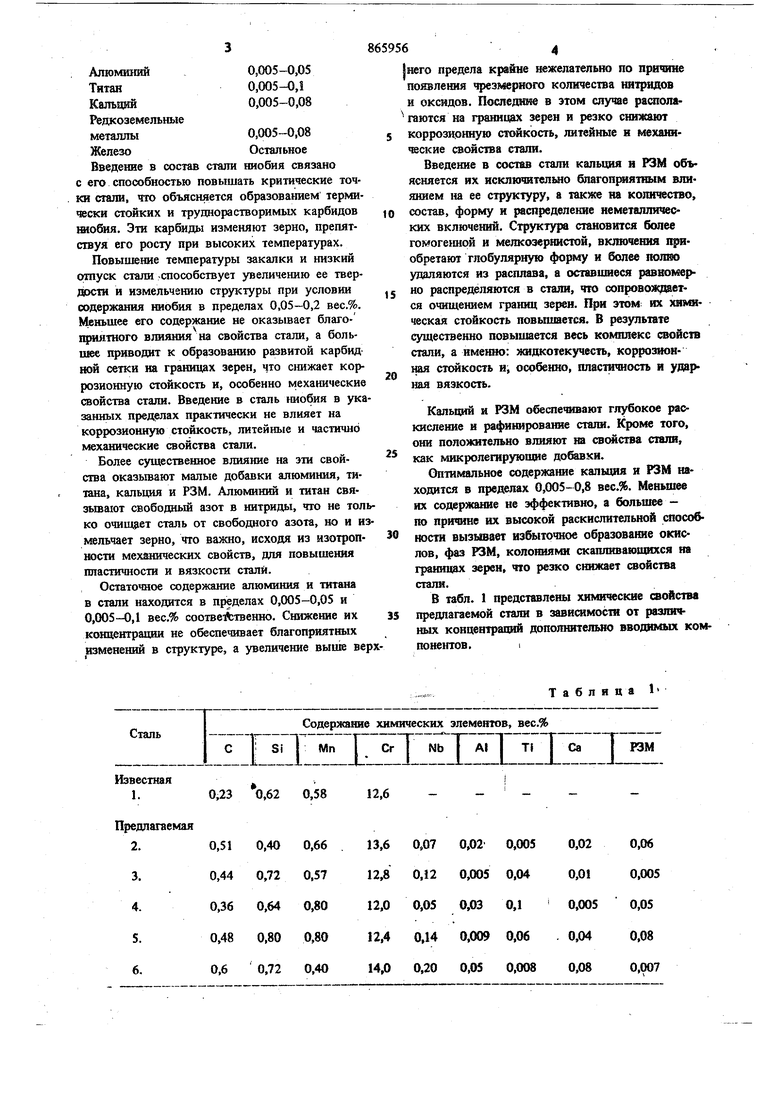

Изобретение относится к металлургии, а именно к сталелитейному производству, в частности к изысканию коррозионностойких сталей, обладающих при высокой твердости повышенным уровнем литейных и механических свойств., Известны хромистые стали 1Х13Л, 2Х13Л, 2Х13Л, Х25ТЛ (1). Указанные марки стали применяются, в основном, опя изготовления отливок, работающ в агрессивных средах, и поэтому имеют повы шенное содержание хрома. В связи с зтям он характеризуются неудовлетворительной жидкотекучестью и крупнокристаллической структурой. Наиболее близкой по технической сущности н достигаемому зффекту к предлагаемой является сталь 2, содержащая, вес.%: Углерод0,36-0,45 КремнийНе более 0,8 МарганецНе более 0,3 Хром12-14 ЖелезоОстальное Примеси серы Не более 0,025 Примеси фосфораНе более 0,03. Существенными недостатками известной стали являются относительно невысокая твердость, коррозионная стойкость, литейные и механические свойства, особенно пластичность и ударная вязкость. Это снижает качество и надежность изготовленных из нее режущих, мерительных и хирургических инструменгов, пружин, пластин, клапанов и других дс галей. Цель изобретения - повышение твердоста, коррозмоииой стойкости, комплекса литейньгх и механических свойств. Поставленная цель достигается тем, что сталк содержащая углерод, кремний, марганец, хром и железо, дополнительно содержит ниобий, МИННИ, титан, кальций и редкоземельные металлы при следующем соотношении компонентов, вес.%: Углерод0,36-0,6 Кремний0,4-0,8 Марганец0,4-0,8 Хром12-14 Ниобий0,05-0,20 0,005-0,05 Алюмшшй 0,005-0,1 0,005-0,08 Кальций Редасоземельные 0,005-0,08 металлы Остальное Введение в состав стали ниобия связано с его способностью повышать критические точки стали, что объясняется образоваьгаем терми чески стойких и труднорастворимых карбидов шобия. Эти карбиды изменяют зерно, препятствуя его росту при высоких температурах. Повышение температуры закалки и низкий отпуск стали способствует увеличению ее твердости и измельчению структуры при условии содержания ниобия в пределах 0,05-0,2 вес.%. Меньшее его содержание не оказывает благоприятного влияния на свойства стали, а большее приводит к образованию развитой карбид ной сетки на границах зерен, что с шжает кор розионную стойкость и, особенно механические свойства стали. Введение в сталь ниобия в ук заннь:х предках практически не влияет на коррозионную стойкость, литейные и частично механические свойства стали. Более сушественное влияние на эти свойства оказывают малые добавки алюминия, титана, кальция и РЗМ. Алюминий и титан связьшают свободный азот в нитриды, что не тол ко очищает сталь от свободного азота, но и и мельчает зерно, что важно, исходя из изотропности мех&нических свойств, для повышения пластичности и вязкости стали. Остаточное содержание алюминия и титана в стали находится в пределах 0,005-0,05 и 0,005-0,1 вес.% соотвеАтвенно. Снижение их концентрации не обеспечивает благоприятных

изменений в структуре, а увеличение выше верх- понентов. С Г Si

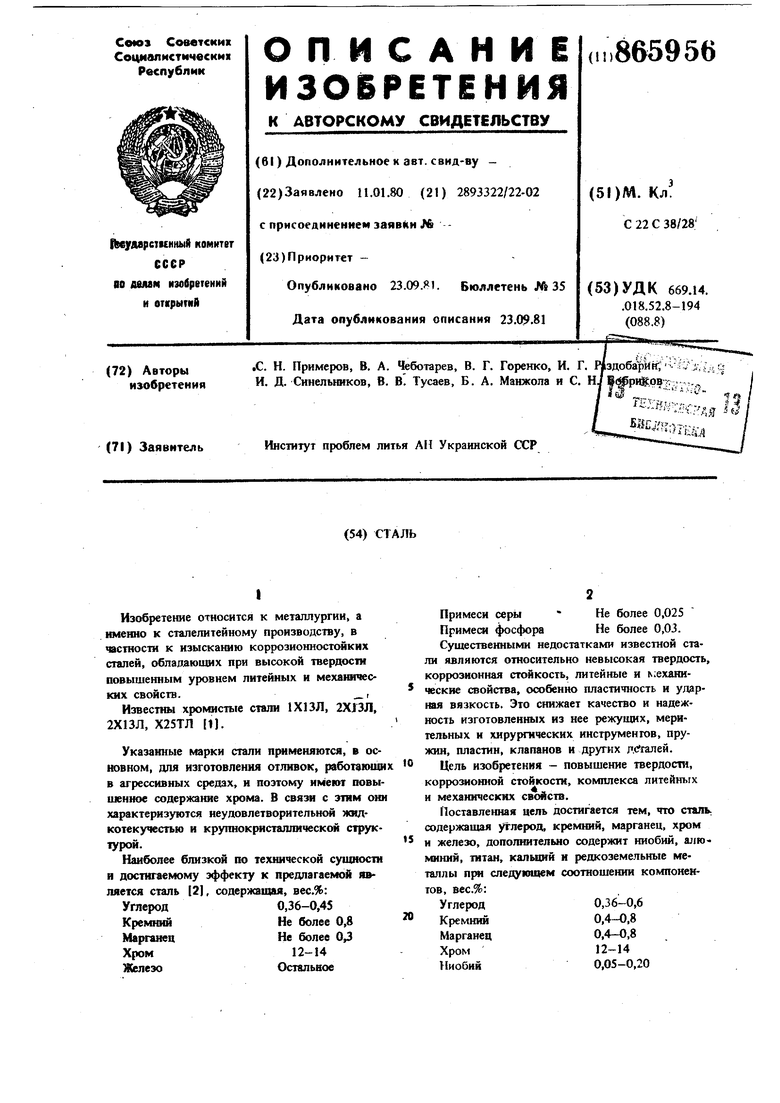

Известная 1.

0,23 0,62 0,58

Предлагаемая

0,440,720,57

0,360,640,80

0,480,800,80

0,60,720,40

Таблица Ь

--

0,070,020,0050,020,06

0,120,0050,040,010,005

0,050,030,10,0050,05

0,140,0090,06. 0,040,08

0,200,050,0080,080,007 Содержание химических элементов, вес.% I Мп Г Сг Т Nb Т А1 1 Т1 Г Са Г РЗМ него предела кра&не нежелательно по причине появления чрезмерного количества нитридов и оксидов. Послед«№е в этом случае раоюлагаются на границах зерен и резко снижают коррозионную стойкость, литейные н механические свойства стали. Введение в соаяз стали кальция и РЗМ o6v ясняется их нсключителыю благоп{Я{ятным влиянием ш ее структуру, а также на количество, состав, форму н распределение неметаллических включений. Структура становится более го иоге1шрй и мелкозернистой, включения приобретают глобулярную форму и более поляо удаляются из расплава, а оставшиеся равномерно распределяются в стали, что сопровождается очищением границ зерен. При этом их химическая стойкость повышается. В результате существенно повышается весь комплекс свойств стали, а именно: жидкотекучесть, коррозионная стойкость и, особенно, пластичность и ударная вязкость. Кальций и РЗМ обеспечивают глубокое расюссление н рафинирование стали. Кроме того, они положительно влияют на свсжства стали, как микролегнрующие добавки. Оптимальное содержание кальция и РЗМ находится в пределах 0,005-0,8 вес.%. Меньшее их содержание не эффективно, а большее по причине их высокой раскнслнтельной способности вызывает избыточное образование окислов, фаз РЗМ, колониями скапливающихся на границах зерен, чю резко снижает свойства стали. В табл. 1 представлены химические свойства предлагаемой стали в зависимости от различных концентраций дополнительно вводимых ком при этом сталь выплавляют в индукционной печи . В процессе разливки расплав обрабатывают комплексной добавкой, солержащей алюминий, титан, кальций н РЗМ. 1{иобий вводят в печь в виде феррониобия.

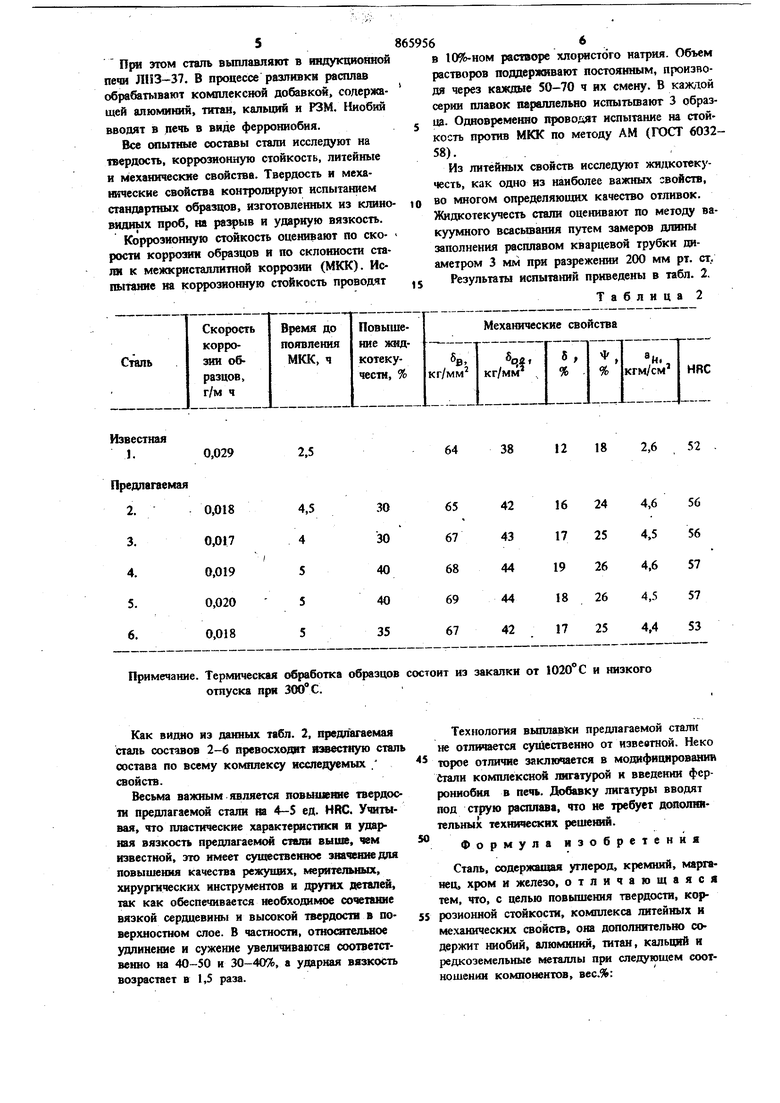

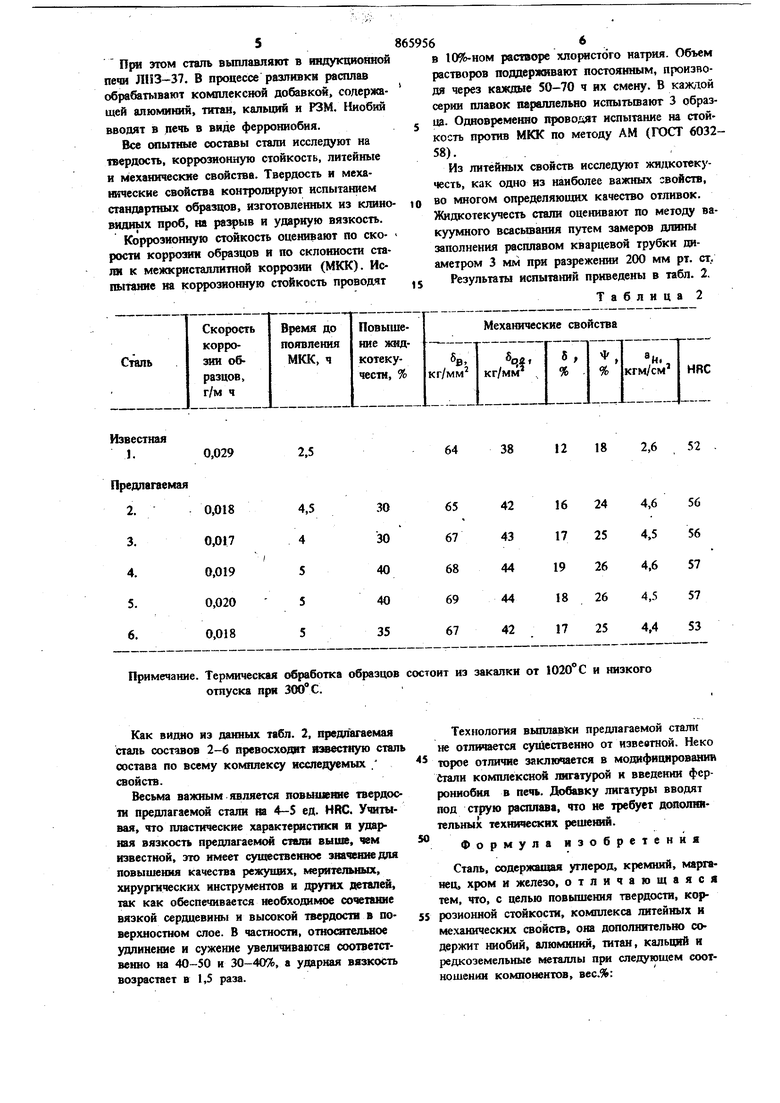

Все опытные составы стали исследуют на твердость, коррозионную стойкость, литейные и А4еханические свойства. Твердость и механические свойства контролируют испытанием стандартных образцов, изготовленных из клиновидных проб, на разрыв и ударную вязкость.

Коррозионную стойкость оценивают по ско- рости коррозии образцов и по склонности стали к межкристаллитной коррозии (МКК). Испытание на кой оэионную стойкость проводят

0,029

2,5 Примечание. Термическая обработка образцов отпуска при ЗООС.

Как ВИШ10 из данных табл. 2, предлагаемая сталь состав 2-6 превосходит июестную стал состава по всему комплексу исследуемых , свойств.

Весьма важным является повышение твердосm предлагаема стали на 4-5 ед. HRC. Учитывая, что пластические характе{Я1стики и ударная вязкость предлагаемой стели выше, чем известной, это имеет существенное знафниедпя повышения качества режуишх, мерительных, хирургических инструментов и других деталей, так как обеспечивается необходимое сочетание вязкой сердцевины н высокой твердосга в поверхностном слое. В частности, отноопельное удлинение и сужение увеличиваются соответственно на 40-50 и 30-40%, а ударная вязкость возрастает в 1,5 раза.

659566

в 109Ь-ном pactBope хлористого натрия. Объем растворов поддерживают постоянным, пронэводя через каждые 50-70 ч их смену. В каждой серии плавок параллельно испытывают 3 рбразг ид. Одновременно провог;ят испытание на стойкость против МКК по методу AM (ГОСТ 603258).

Из литейных свойств исследуют жидкотекучесть, как одно из наиболее важных свойств, во многом определяющих качество отливок.

to Жидкотекучесть стали оценивают по методу вакуумного всасьшания путем замеров длины заполнения расплавом кварцевой трубки диаметром 3 мм при разрежении 200 мм рт. ст.

Результаты испытаний приведены в табл. 2.

IS

Таблица 2

38

12 18

52

2,6

Технология выплавки предлагаемой стал не отличается существенно от извевтной. Неко торое отличие заключается в модифицирований Стали комплексной ;шгатурой и введении феррониобия в печь. Добавку лигатуры вводят под струю расплава, что не требует дополнительных технических решений.

50

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром и железо, отличающаяся тем, что, с целью повьпцения твердости, коррозионной стойкоста, комплекса литейных и механических свойств, она дополнительно содержит ниобий, апюмннкй, титан, кальций и редкоземельные металлы при следующем соотношении компонентов, вес.%: состоит из закалки от 1020°С и низкого Углерод 0,36-0,6 Кремний 0,Ф-0,8 0,4-0,8 Марганец 12-14 ({иобий 0,05-0,20S Алюминий 0,005-0,05 0,005-0,1М К|льций 0,005-0,08 865956 8 Редкоземельные металлы 0,005-0,08 Железо Остальное Источники информации, принятые во внимание при эксперпзе . Марочник стали для машиностроения. , 1965, с. 483. 2. IXKT 5632-72. Сталь 4X13.

Авторы

Даты

1981-09-23—Публикация

1980-01-11—Подача