(54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПОЛЫХ ИЗДЕЛИЙ ВНУТРЕННИМ ДАВЛЕНИЕМ

I

Изобретение относится к области испытаний и может быть использовано при испытаниях на герметичность и разрушение резервуаров, труб и других полых тел.

Известно устройство для испытания трубчатых или полых тел, содержащее приспособление для передачи давления в несколько испытываемых изделий, устройства для индивидуальной индикации разрушения каждого из этих изделий и автоматические отсечные клапаны, установленные на ответвлениях к испытываемым изделиям.

Это устройство позволяет производить испытания только на разрушение изделий 1 .

Наиболее близким техническим решением к изобретению является устройство для испытания полых тел внутренним давлением, содержащее систему гидравлического питания, состоящую из магистралей высокого и низкого давления, управляющую гидравлическую систему, включающую магистрали низкого и высокого давления, гидравлический мультипликатор, часть низкого давления которого соединена с управляющей гидравлической системой и выполнена реверсивной

с обратной связью по положению поршня, а часть высокого давления через калапаны соединена с испытываемым изделием и с магистралью высокого давления системы гидравлического питания 2.

К недостаткам этого устройства можно отнести повторение действий оператора при проведении повторных циклов испытаний и большие затраты времени на осуществление операции наполнения испытываемых изде,0 ЛИЙ, что приводит к увеличению времени испытаний в целом.

Целью изобретения является обеспечение автоматического режима проведения испытаний.

Цель достигается тем, что предлагаемое

15 устройство снабжено магистралью с разгрузочным и подпорным клапанами, соединенной с магистралью низкого давления системы гидравлического питания и служащей для подсоединения последней к испытывае2Q мому изделию, электроконтактным манометром с установками минимального и максимального давлений, размещенным перед разгрузочным клапаном, золотником, соединенным с приводом разгрузочного клапана, плунер золотника выполнен с возможностью возвратно-поступательного перемещения, и лектрической цепью управления перемещением плунжера, включающей электромагнит, реле времени, контакты манометра для управления положением плунжера золотника.

Для повыщения быстродействия устройство снабжено запорными органами, один из которых служит для подсоединения магистрали высокого давления системы гидравлического питания к испытываемому изделию, а другие - для подсоединения магистрали низкого давления этой же системы к испытываемому изделию и разгрузочному клапану.

Запорный орган на входе в разгрузочный клапан выполнен с электрическим контактом, определяющим положение указанного запорного органа.

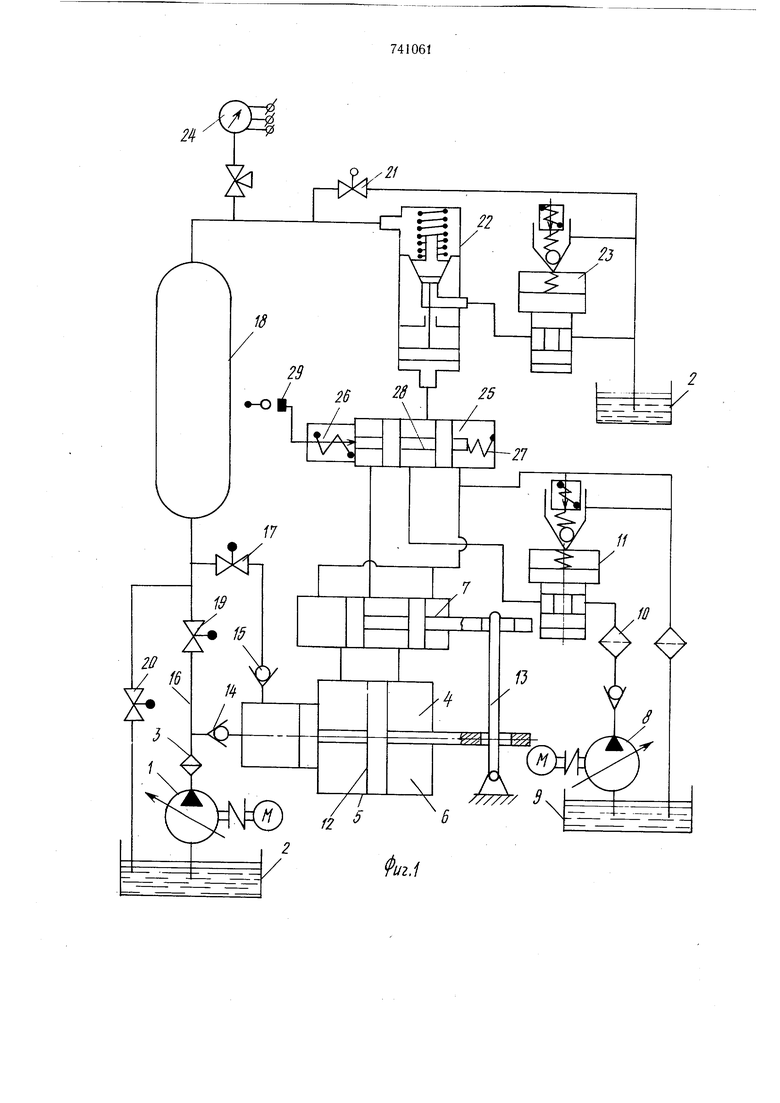

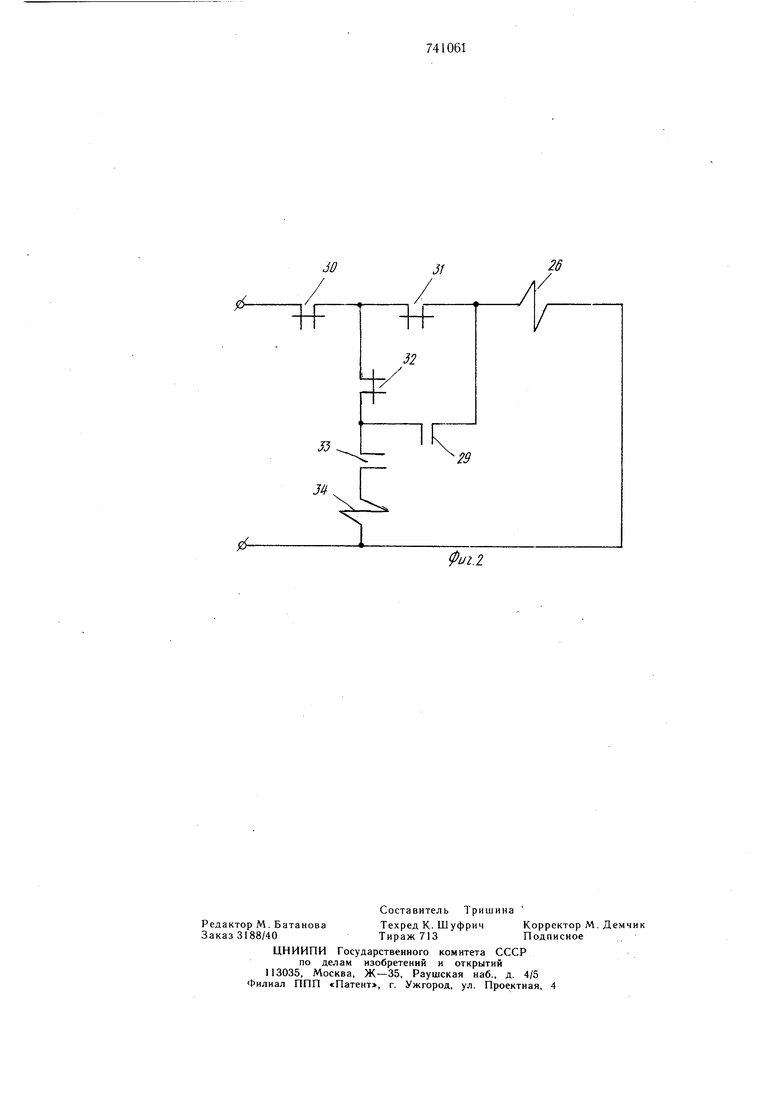

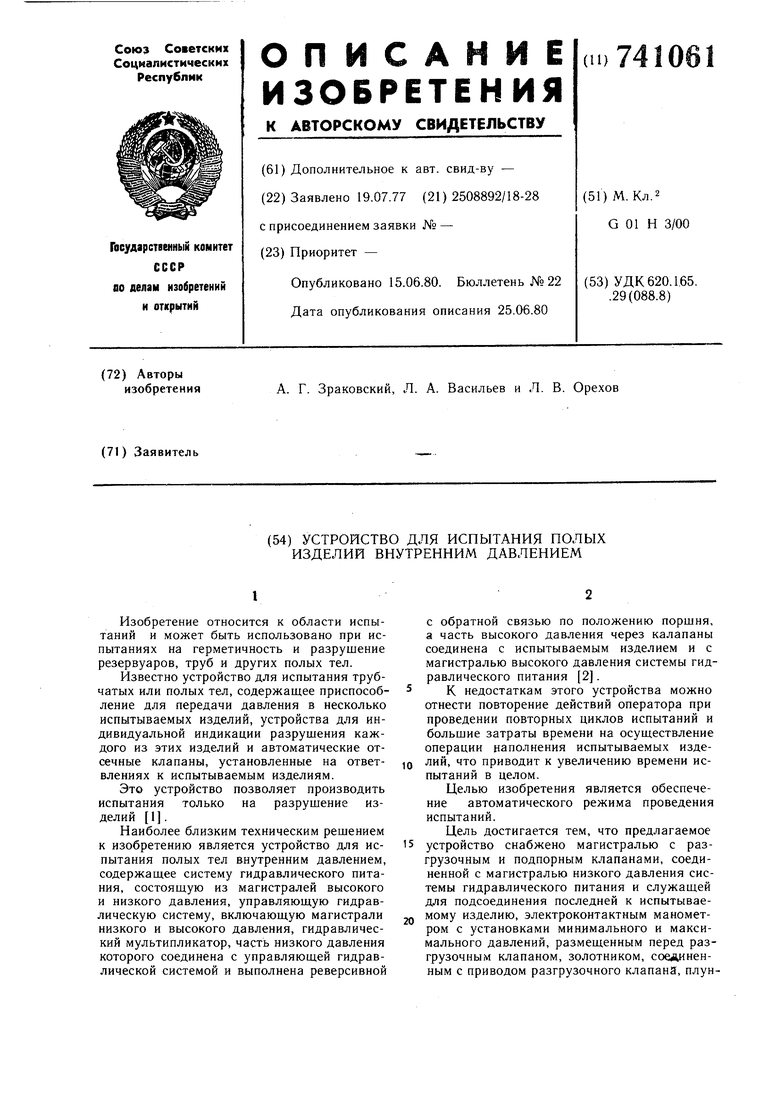

На фиг. 1 показана гидравлическая схема устройства; на фиг. 2 - электрическая схема управления отдельными элементами оборудования.

Устройство содержит схему гидравлического питания, включающую насос 1, бак 2 и фильтр 3, гидравлический мультипликатор 4, часть низкого давления которого, а именно полости 5 и б цилиндра, соединена через реверсивный золотник 7 с управляющей гидравлической системой, включающей насос 8, бак 9, фильтр 10 и редукционный клапан 11. Шток порщня 12 связан через рычаг 13 с плунжером золотника 7. Часть высокого давления мультипликатора через всасывающий 14 и нагнетательный 15 клапаны соединена с нагнетательной магистралью 16 насоса 1, а через электромагнитный клапан 17 - с испытываемым изделием 18, которое через электромагнитный клапан 19 соединено с магистралью 16, а через электромагнитные клапаны 20 и 21, разгрузочный 22 и подпорный 23 клапаны - с баком 2 системы гидравлического питания. На лиии между клапанами 17 и 22 установлен электроконтактный манометр 24. Привод клапана 22 соединен с золотником 25, который снабжен электромагнитом 26 и пружиной 27, воздействующими на плунжер 28 золотника 25, при этом положение плунжера фиксируется при помощи контакта 29. Золотник 25 соединен также с управляющей гидравлической системой и с золотником 7. Клапан 21 снабжен контактом 30, определяющим положение этого клапана, одна сторона этого контакта непосредственно подключена к одной фазе электрического питания, а другая сторона контакта через контакт 31 минимальной установки манометра 24, электромагнит 26, контакт 32 реле времени (на чертеже не показано), контакт 33 максимальной установки манометра 24 и элемент (например, индукционный) 34 исполнительного механизма реле времени - к другой фазе электрического питания. Линии между контактами 32 и 33, между контактом 31 и электромагнитом 26 соединены между собой через контакт 29.

Устройство работает следующим образом. В режиме заполнения открыты клапаны 19 и 21 и включен насос 1. Вода из бака 2 через фильтр 3 и клапан 19 подается насосом 1 в изделие 18, в результате чего изделие наполняется водой, а воздух из него выходит через клапан 21. Во время наполнения изделия водой на манометре 24 устао навливают значения максимального и минимального испытательного давления, редукционный клапан с учетом кратности увеличения давления мультипликатором 4 устанавливают на давление кратное максимальJ ному испытательному давлению, а подпорный клапан настраивают на минимальное испытательное давление. Заполнение изделия 18 определяют по наличию потока воды на выходе из клапана 21, после чего клапаны 19 и 21 закрывают и включают насос 8.

0 Электрический ток, проходя через контакты 30 и 31, включает электромагнит 26, в результате чего контакт 31 шунтируется через контакты 32 и 29, а золотннк 25 соединяет магистраль от редукционного клапана с зоJ лотником 7 и магистраль от исполнительного механизма клапана 22 с баком 9. Жидкость из бака 9 подается к золотнику 7 насосом 8. Из золотника 7 жидкость поступает в правую полость 6 цилиндра, при этом порщень 12 движется влево и в конце своего хода при помощи рычага 13 перемещает плунжер золотника в крайнее левое положение. В результате этого правая полость 6 цилиндра соединяется с баком 9, а левая - с выходом редукционного клапана, т.е. соверщается обратный ход порщня 12, вместе с которым соверщает движение и плунжер части высокого давления мультипликатора. При ходе плунжера вправо вода из магистрали 16 через клапан 14 поступает в цилиндр части высокого давления мультипликатора.

0 При ходе плунжера влево вода из этого цилиндра через клапаны 15 и 17 поступает в изделие 18, в результате чего давление в нем возрастает. При достижении минимального испытательного давления контакт 31 размыкается, но электрич ескнй ток продолжает поступать к электромагниту 26 через контакты 32 и 29. При достижении максимального испытательного давления замыкается контакт 33 и срабатывает исполнительный механизм 34 реле времени. По истече0 НИИ установленного на реле времени размыкается контакт 32, снимается питание с электромагнита 26, плунжер 28 золотника 25 под воздействием пружины 27 занимает крайнее правое положение, в результате чего привод клапана 22 соединяется с магистралью от редукционного клапана И, клапан 22 открывается, и идет сброс давления через подпорный клапан 23 за счет прохода через него части воды из изделия 18. Как

только давление снизится до минимального, клапан 23 закрывается, и замыкается контакт 31, в результате чего включается электромагнит, и цикл испытаний повторяется.

В конце испытаний открывают клапаны 20 и 21, включают насосы 1 и 8, а при необходимости закрывают клапан 17. Вода из изделия 18 через клапан 20 вливается в бак 2, а ее место в изделии занимает воздух, поступающий через клапан 21, при открытом положении которого контакт 30 разомкнут, т.е. питание электромагнита снято независимо от положения других элементов электрической схемы.

Возможны другие варианты исполнения отдельных элементов устройства. Вместо пружины 27 можно использовать другой электромагнит. Вместо насоса 1 можно использовать водопроводную сеть, а вместо бака 2 - дренажную сеть водопровода. В этом случае система гидравлического питания будет состоять из магистралей высокого давления (водопровод) и магистрали низкого давления (дренаж). Вместо насоса 8 и блока 9 также можно использовать магистрали высокого и низкого давления масла, воздуха или другого рабочего тела. Вместо клапанов с электромагнитным приводом можно использовать любой тип запорного органа (вентиль, задвижка, кран и т.п.) с любым видом привода.

Применение описанного устройства позволяет автоматизировать процесс испытаний изделия в случае неоднократного повторения цикла нагружения внутренним давлением и в значительной степени сократить время испытаний за счет сокращения времени заполнения изделия жидкостью.

Формула изобретения

1. Устройство для испытания полых изделий внутренним давлением, содержащее систему гидравлического питания, состоящую из магистралей высокого и низкого давления, управляющую гидравлическую систему, включающую магистрали низкого и высокого давления, гидравлический мультипликатор, часть низкого давления оторого соединена с управляющей гидравлической системой и выполнена реверсивной с обратной связью по положению поршня мультипликатора, а часть высокого давления через клапаны соединяется при испытаниях с изделием и с магистралью высокого давления системы гидравлического питания, отличающееся тем, что, с целью проведения испытаний в автоматическом режиме, оно снабо жено магистралью с разгрузочным и подпорным клапанами, соединенной с магистралью низкого давления системы гидравлического питания и служащей для подсоединения последней к испытываемому изделию, электроконтактным манометром с установками минимального и максимального давлений, размещенным перед разгрузочным клапаном, золотником, соединенным с приводом разгрузочного клапана, плунжер золотника выполнен с возможностью возвратно-поступа0 тельного перемещения, и электрической цепью управления перемещением плунжера, включающей электромагнит, реле времени, контакты манометра для управления положением плунжера золотника.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения быстродействия, оно снабжено запорными органами, один из которых служит для подсоединения магистрали высокого давления системы гидравлического питания к испытываемому изделию, а другие - для подсоединения магистрали низкого давления этой же системы к испытываемому изделию и разгрузочному клапану.

Устройство по пп. 1 и 2, отличающееся тем, что запорный орган на входе в разгрузочный клапан выполнен с электрическим контактом, определяющим положение указанного запорного органа.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3398573, кл. 73-49.5, 1974.

2. Авторское свидетельство СССР № 317954, кл. G 01 N 3/12, 1968 (прототип).

24

г

22

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для динамических испытаний рукавов | 1990 |

|

SU1828959A1 |

| Устройство для испытания полых изделий внутренним давлением | 1981 |

|

SU1029036A2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВАЛКА ОБЖИМНОГО СТАНА | 1996 |

|

RU2104107C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ЦИКЛИЧЕСКОГО ИЗМЕНЕНИЯ НАГРУЗКИ СТЕНДА ДЛЯ ИСПЫТАНИЙ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2287097C1 |

| Устройство для испытания полых изделий внутренним давлением | 1981 |

|

SU970187A1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Гидравлическая система для испытания изделий на прочность и герметичность | 1986 |

|

SU1357736A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2013 |

|

RU2521570C1 |

| Стенд для испытаний гидравлической арматуры | 1975 |

|

SU557277A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1447697A1 |

29

25 Ч Т

-О

2

1&

20

f6

1

12

7

Й/2./

JO

ТГ

26

29

фиг.2

Авторы

Даты

1980-06-15—Публикация

1977-07-19—Подача