(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНМОЧЕВИН

1

Изобретенне касается способа получения полиуретанмочевнн, которые могут быть применены для лакирования, покрытия и каширования изделий плоской формы, а также для получения пленок.5

Известен способ получения полнуретанмочевин путем взаимодействия форполимера с концевыми N4i;0-группами с отверднтелем аминного типа в {фисутствии воды и растворителя {1).|Q

В качестве отвердителя амннного типа используют алифатические и циклоалифатические полиамины.

Однако использовать такие полимочевины для покрытий не представляется возможным |g из-за высокой реакционной способности полиатшнов.

Известен способ получе{(Ья полиуретанмочевин, предусматривающий использование в качестве отвердителя акшнного типа блокированные диа- 0 мины 21. Это значительно снижает их реакционноспособность.

Так, например, вместо свободного диамина 1фименяют продукт их взаимодействия с альдеги

|Дами с последующим удалением реакционной воды.

Наиболее близким по технической сущности является способ получения полиуретанмочевнн путем взанмодейстия форполимера с концевыми NCO-группами с отвердителем аминного типа в присутствии воды и растворителя 3. В качестве отвердителя аминного типа используют . кетиминовые соединения, образующиеся в результате взаимодействия диаминов с кетонами и уделения воды молекулярными ситами.

Из блокированных диаминов подобного типа могут быть получены покрытия и лаки, отличающиеся хорошими свойствами. Правда, зтот способ технически еще не совсем удовлетво{жтелеи из-за следующих соображений.

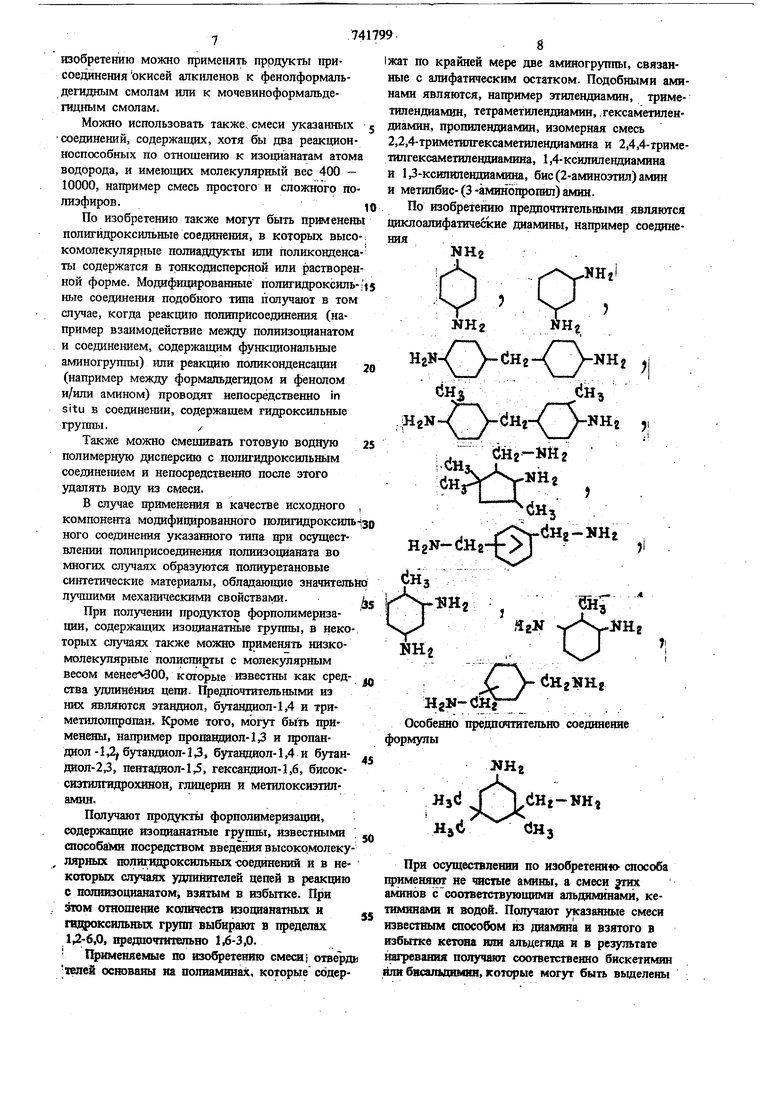

Для получения полимерной полнуретанмочевииы из &1сальдамина и бискетимина сначала вновь должен образоваться диаклтн. Для зтой цели необходима вода, которая поглощается ппенкой из окружающей среды, например нз влажного воздуха. Свойства таких лаков н покрытий в больщой мере зависят от содержания влаги в воздухе. Так как содержанке влаги в 37 воздухе может быть очень переменчивым, часто возникают трудности в получении воспроизводимых результатов, Кроме того, влага воздей ствует на пленку: только рверху, в результате чего достаточно быстро отверждается только верхний слой, в то время как нижние слои при определенных обстоятельствах отверждаются лишь спустя несколько дней, что в случае более толстых пленок приводит к тому, что полиуретанмочевина сама, по себе получается неоднородной , и материал достигает конечной прочности лишь после истечения ггродолжительного времени. По этой причине также нет возможности производить получение покрытий из полиуретанмочевины реактивным способом при использовании в качестве отвердителя бискетаминов подобного типа и продуктов форполимеризации, содержащих изоцианатные группы на современных машинах для нанесения покры тия. После смешения и нанесения распылением обоих реагируюших компонентов на субстрат покрытие проходит сушильный канал, в коще которого оно должно быть отвержденным, а материал должен быть способным укладываться в пачки. Однако в течение короткого времени пребывания в машине (не более 6 мин) нанесенное покрытие не отверждается в обыч ных условиях осуществления способа. Целью изобретения является повышение скорости отверждения. Указанная цель достигается тем, что в качестве отвердителя используют смесь, включаю шую соединения АHjN-R-NHj, ВHjN-R-NRj, СRiN-R-NR,, где R - двухвалентный алифатический, циклоалнфатический или арилалифатический остаток с 2-18 атомами С, который моясет содержать группу -О- или А где X: Н,СНз,С2Н5 -,СзН7-,С4Н9, остаток после удаления кислорода из кетона или альдегида, содержащего 2-8 атомов С, при следующем соотно шении: 1:10 - 1:5, 1:1,5 - 1,5:1, 1:1,4 - 1:10. Для синтеза применяемых по изобретению форполимеров, содержащих изоцианатные груп пы, могут быть применены полинзовданаты, которые имеют среднюю МСО-функщюнальност по крайней мере 1,8. Подобными полиизоциан тами являются алифатические, ароматические и гетероцшслияеские полиизоцианаты, например тилендиизоцианат , 1,4-тетраметилен1;иизодианат, 1,6-гексаметилендиизо1шанат, 1,12-додекандиизоиианат, циклобутан-1,3-диизоцианат, никлогенсан 1,3-диизоцианат, циклогенсан-1,4-диизоцианат, а также любые смеси этих изомеров, 1-изоцианато3,3,5 - триметил- 5 - изощ1анатометилцик логексан, 2,4-гексагидротолуилендиизощ1анат, 2,6-гексагидротолуилендиизоцианат, а также любые смеси этих измеров, гексагидро-1,3-и/или-1,4-фенилендиизопяанат, пергидро-2,4 - и/или-4,4дифенилметандиизодианат, 1,3-фенил ендиизощ1анат, 1,4-фенш1ендиизош1анат, 2,4-толуилендиизоцианат и 2,6-толуилендиизоцианат, а также любые смеси этих изомеров, дифенилметан-2,4-диизоцианат и/или дифешшметай--4,4-диизоцианат, нафтиленг -1,5-диизодианат, трифенилметан-1,4-4-триизоцианат, полифенилполиметиленполиизоцианаты, которые получают например, посредством конденсации анилина с формальдегидом с последующим фосгенированием полученного продукта, м- и п-изоцианатофенилсульфонилизоцианаты, перхлорированные арилполиизощ1анаты, содержашие карбодиимидные группы полиизоцианаты, диизоцианаты, содержащие аллофанатьште группы, полиизодианаты, содержащие изоциануратные группы, полинзоиланаты, содержащие уретановые группы, полиизоцианаты, содержащие ацилированные мочевинные группы, полиизоцианаты, содержащие биуретовые группы полиизоцианаты, получаемые в результате реакции теломеризации, полиизоцианаты, содержащие сложнозфирные группы, полиизоцианаты - продукты взаимодействия заказанных изоцианатов с ацеталями и полимерные полиизоцианаты, содержащие остатки кислот жирного ряда. Также могут быть применены образующиеся при промышле1шом получешш изоцианатов дистилляционные остатки, содержащие изоцианатные группы, и pacTBOpeniaie в некоторых случаях в одном или нескольких из указанных выше полиизоцианатов. Кроме того, можно применят1 любые смеси указашатх выше полиизоцианатов. Предпочтительными по изобрете1шю являются 1-изЬцианато-3,5,5-триметил-5-изоцианатометилциклогексан, пергидро-4,4-дифенилметандиизоцианат, а также изомерные толуилендиизоцианаты. В качестве реакциошп 1Х сомономеров для указанных полиизоцианатов при получении продуктов форполимеризации, содержащих изоцианатные группы, применяют полигидроксильные соединения, которые содержат в своем составе 2-8 гидроксильных групп и имеют молекуляршлй вес 800-10000, преимущественно 1000-6000. В качестве примера могут быть указаны содержащие, по крайней мере 2-8, преимущественно 2-4 гидроксильных групп сложные полиэфиры, (простые полиэфиры, простые политиоэфиры, полиацетали, поликарбонаты и полиэфироамиды. применение которых известно для получения го могенных полиуретанов и пенополиуретанов. Содержащими гидрокскльные группы сложны ми полиэфирами являются, например, продукты взаимодействия многоатомных, преимущественно двухатомных спиртов и в некоторых случаях трехатомных спиртов с многоосновными, преимущественно двухосновными карбоновыми кислотами. Вместо свободных поликарбоновых кислот могут быть применены соответствующие ангидриды поликарбоновых кислот или соответствую щие эфиры поликарбоновых кислот и низщих спиртов, или их смеси для получения сложных полиэфиров. Поликарбоновые кислоты могут иметь алифатическую циклоалифатическую ароматическую и/или гетероциклическую природу и в некоторых случаях могут содержать в качестве заместителя атом галогена, и/или могут быть ненасыщенными. В качестве примера подобных соединений могут быть: янтарная, адипиновая, пробковая, азелаиновая, себациновая, фталевая, изофталевая и тримеллитовая кислоты, ангидриды фталевой гексагидрофталевой, тетрахлорфталевой,эндометилентетрагидрофталевой глутаровой кислот, малеиновая кислота и ее ангидрид, фумаровая кислота, такие димерные и тримерные кислоты жирного ряда, как олеиновая, в некоторых случаях в смеси с мономерными кислотами жирного ряда применяют диметилвый и бисгли колевый эфиры терефталевой кислоты. В качестве многоатомных спиртов могут быть применены, например этиленгликоль, пропнленгликоль-1,2 и пропиленгликоль-13, бутиленгликоль 1,4 и бутиленгликоль-23, гександиол-1,6-октандиол-1,8, неопентилгликоль, циклогександиметанол (1,4-бисоксиметилщ1клогексан) 2-метил-1,3-пропандиол, глицерин, триметилолпропан, гекса триол-1,2,6, бутантриол-1,2,4, триметилолэтан, пентаэритрит, хинит, маншгг и сорбит, метнлгликозид, далее диэтш1ен-,триэтилен-,тетраэтилен . полиэтилен-,дипрош1лен-,полипропилен -, дибутиле и полибутиленгликоли. Сложные зфиры могут содержать на концах молекул карбоксильные группы. Также могут быть применены сложные полиэфиры из лактонов, нагфимер, Х-капролактона, или оксикарбоновых кислот, например СО-оксикапроновой кислоты. Применяемыми по изобретению простыми полиэфирами, содержащими ие менее двух пздрокснльных групп, как правило 2-8, являются простые полиэфиры извест1юго типа, которые могут быть получены, иа1фнмер посредством полимеризации таких эпоксидных соединений, как окиси этилена, пропилена или бутилена, тетрагидрофуран, окись стирола или зпихлоргидрин, на1фимер в присутствии трехфтористого бора, или посредством присоедииеиия указанных эпоксидных соединений, в некоторых . случаях взятых в смеси или последовательно друг за другом , . к такому компоненту с реакционноспособными атомами водорода, как вода, спирты, аммиак или амины, например этилеигликоль пропиленгликоль-(13) или прошшенгликоль-1,2, триметилолпропан, 4,4 -диоксидифешшч пропан, анилин, этаноламин или этилендиамин. По изобретению также могут бьггь применены эфиры сукрозы. Часто предпочтительны также простые зфиры, которые имеют щзеимущественно первичные гидроксильные группы (до 90 вес.% в расчете на все имеющиеся в простом полиэфире гидроксильные группы). . Также могут быть применены модифицированные винильными полимеризатами простые полиэфиры, которые образуются, например в результате полимеризации стирола и акрилонитрила в присутствии простых полиэфиров, а также полибутадиены, содержащие гидроксильные группы. Из политиоэфиров особенно интересны продукты конденсации тиодигликоля с самим собой и/или с другими гликолями, дикарбоновыми кислотами, формальдегидами, аминокарбоновь1ми кислотами или аминоспиртами. В зависимости от применяемого компонента получают смешанные простые политиоэфиры, сложнопростые политиоэфиры или сложнопростые тиоамидоэфиры. Б качестве полиацеталей могут бь1ть применены , например соединения, которые получают иэ таких гликолей, как дизтиленгликоль, триэтиленгликоль, 4,4-даоксиэтоксидифеиилдиметил метан, гександиол и формальдегид. Пригодные для применения по изобретению полиацетали также можно получить в реэультате полимеризации циклических ацеталей. В качестве содержащих гидроксильные ipynnbi поликарбонатов можно применять поликарбонаты известиого типа, которые получают взаимодействием таких диолов, как пропандиол1,3, бутащщол-1,4 и/или гександиол-1,6, диэтиленгликоль, триэтиленгликоль, или тетраэтнлен- гликоль, с диарилкарбонатами, например дифенилкарбояатом, или фобгеном. К полнамидоэфирам и полиамидам принадлежат, например преимущественно линейные продукты конденсации, получаемые из многоосновных насыщенных и ненасыщенных карбоновых кислот или ангидридов этих кислот и многоатомных насыщенных и ненасыщенных аминоспиртов, диаминов, полиаминов и их смесей. Также могут быть применены уже содержащие уретановые или мочевиновые группы полигидроксильные соединения, а также такие модифицированные природные полиспирты, как касторювое масло, углевода.1 или крахмал. Кроме того, по гообретению можно применять пррдукты присоединения окисей алкиленов к фенолформальдегидным смолам или к мочевиноформальдегадным смолам. Можно использовать также, смеси указанных соединений, содержащих, хотя бы два реакционноспособных по отношению к изоцианатам атома водорода, и имеющих молекулярный вес 400 - 10000, например смесь простого и сложного полиэфиров. По изобретению также могут бьпъ применены полигйдроксильные соединения, в которых высо комолекулярные полиадцукты или поликонденса ты содержатся в тонкодиспероной или растворен ной форме. Модифицированные полигидроксш1Ьшле соединения подобного типа получают в том случае, когда реакцию полиприсоединения (например взаимодействие между полиизоцианатом и соединением, содержащим функциональные аминогруппы) ти реакцию пояиконденсацин (например между формальдегидом и фенолом и/шш амином) проводят непосредственно in situ в соединении, содержащем гидроксильные группы./ Также можно смешивать готовую водную полимер1ото дисперсию с полигидроксильшам соединением и непосредственно после этого удалять воду из смеси. В случае применения в качестве исходного компонента модифищрованного 1юлнгидроксиль ного соединения указанного типа при осуществлении полиприсоединенкя полиизохдааната во многих случаях образуются полиуретановые синтетические материалы, обладающие значительн лучшими механическими свойствами. При получении продуктов форполимеризации, содержащих изоцианатные группы, в некоторых случаях также можно применять низкомолекулярные полиспи ты с молекулярным весом менее ОО, которые известны как средства удлинения цепи. Предпочтительными из них являются этанднол, бутандиол-1,4 и триметнлолгфолан. Кроме того, могут быть применены, например пропандиол-1,3 и цропакдиол -1Д бутандиол-13. бутандиол-1,4 и бутандаол-2,3, пентадиол-1,5, гександиол-1,6, бисоксиэтилгидрохйнон, глицерин и метилоксиэтиламин. Получают продукть форполимеризации, содержащие изоцианатные груш1ы, известными способа ми посредством введения высокомолекулярных полигидроксильныхсоединений ив некоторых случаях удлинителей цепей в реакцию с поштзоцианатом, взятым в избытке. При . этом отношение копвпеств изоцяанатных и ЩЕфоксипьных груш выбирают в пределах 1,2-6,0, предаочтитепьно 1,6-3,0. Применяешле по изобретению смеси j отвёрда телей осшваяы на потюминах, которые содерат по крайней мере две аминогруппы, связаные с алифатическим остатком. Подобными амиами являются, например этилендиамин, триметилендиамин, тетраметилендиамин, .гексаметилениамин, процилендиамин, изомерная смесь 2,2,4-триметш1гексаметилендиамина и 2,4,4-триметилгексаметилендиамина, 1,4-ксилилендиамина и 1,3-ксш1илещщамша, бис (2-аминоэтил) амин и метилбис-(3-амяно1фогош)амнн. По изобретению предпочтительными являются циклоалифатичебкие диамины, например соединениянНгннг НгН-/ -еНг Д y-NHj енз . , -. ..,. . . .А /izN j -dHzNHj Нг -С1Нг Особенно предпочтительно соединение формулы Л«При осуществлении по изобретеш|« способа применяш не чистые амины, а смеси тих с соответствующими альдиминами, кетиминами и водой. Получают указанные смеси тавестным способом из диамина и взятого в избытке кетозш шш альдегида и в результате нагревания получают соответственно бискетимин или бисальдшиии, которые могут быть вьщелены

JB чистом виде. К полученному бискетимину .или бисальдимину прибавляют воду и в некоторых случаях свободный диамин, причем количество воды, необходимое по изобретению, больше того количества, которое требуется для полного гидролитического расщепления имеющихся кетимилных или альднминньгх групп. Благодаря дальнейшему нагреванию может быть достигнута желаемая степень гидролиза. В указанных границах количество воды можно варьироват .так, что реакционная способность отверждающей смеси при заданных условиях отвержде1шя может быть приведена в полное соответствие с реакционной способностью продукта форполимеризации, содержащего изоцианатные группы. По изобретени к моменту отверждения в смеси отвердителей должны находиться в указанном соотношении свободный диамин, диамин, блокированный одной молекулой кетона или альдегида, и диамин, блокированный по обеим аминогруппам. Совершенно неожиданным оказалось то обстоятельство, что несмотря на избыточное количество воды, большая часть аминогрупп при комнатной температуре остается блокированной, и лишь сравнительно малое количество находится в виде свободного диамина. Состав смеси отвердителей может быть определен различными аналитическими методами (например с помощью газовой хроматографии).

Однако, применяемые по изобретению отверждающие смеси также могут быть получены без выделения бискетимина или бисальдамина в чистом виде. Например, диамин нагревают с кетоном и/или альдегидом до температуры кипения реакщонной смеси и кипятят с обратным холодильником не отделяя выделяющуюся при этом в свободном состоянии воду. В результате этого получают смесь диамина, частично блокированного диамина и бискетимина или бисальдимина, которая из-за малого содержания воды еще не пригодна для применения при осуществлении способа. Лишь после добавления дополнительного количества воды получают пригодную отверждающую смесь,

у которой количественное соотношение компонентов соответствует указанным грашащм.

Применяемые по изобретению альдешды и кетоны представляют собой соединения, содержащие в своем составе 2-8 атомов углерода, предпочтительно 3-6. В качестве примера могут быть указаны: уксусный, пропионовый, масляны и изомасляный альдегиды, ацетон, метилзтилкетон, метилизобутилкетон, диизопропилкетон, цик..лопентанон и циклогексанон.

По изобретению способ преимущественно осуществляют при использовании малого количества растворителя.

Количество растворителя в реакционной смеси составляет менее 40-50 вес.%. Растворитель чаще всего применяют в отверждающей смеси, дня того чтобы упростить дозировку. В ка|чёстве растворителя, как для продукта форполнмеризации, содержащего изоцианатные группы так и для отверждающей смеси могут быть применены, например, такие галогенированные углеводороды, как толуол, ксилол или хлорбензол, такие сложные эфиры, как . этштгликольацетат и этиловый эфир уксусной кислоты; такие кетоны, как ацетон, метилэтилкетон, метшшзобугилкетон и шпслогексанон. Также могут быть применены и обычные растворители, например диметилформамид.

Однако по изобретению наиболее предпочтительно; применять нетоксичные малополярные растворители. В качестве растворителя для отверждающей смеси также могут быть применены такие спирты, как изопропиловый, изобутиловый, этиловый или монокетиловый эфир этиленгликоля. Реакцию продукта форполимеризацнм, содержащего изоцианатные группы, с отверждающей смесью в большинстве случаев осуществляют при температ т)е 10-100°С, предпотительно при 50-80°С, при соблюдении соотношния количеств изоцианатных и гидроксюшных групп 0,9-1,2, предпочтительно 0,95-1,1, и особенно предпочтительно 1,0-1,05. Температура реакции может достигать до 200 С, предпочтительно до 150С, в том случае, когда должно быть получено пенообразное покрытие. В этом случае в качетсве вспенивающего агента преимущественно применяют вещества, которые при нагревании выделяют газообразные продукты. В качестве примера подобных агентов могут быть указаны азодикарбоамид (особенно в присутствии солей тяжель1х металлов) дифенисульфон- 3 3 -сульфогидразид, 5 - морфолилтиотриазол или динитрил азоизомасляиой кислоты.

По изобретению способ применяют главным образом для нанесения реактивных покрытий или лаков. Преимущество описьгеаемого способа, по сравнению с известным состоит прежде всего в том, что полностью отвержденное покрытие или лаковая пленка, свойства которых 1ФИ хранении более не меняются, образуются в течение короткого промежутка врет мени. Кроме того , для ускорения или замедления реакции отверждения нет необходимости в 1фимене1ши катализатора, который может оказьшать неблагоприятное влияние на свойства гюкрытйя. Регулирование реакционной способности по изобретению ос)тцествляется просто посредством введения дополнительного количества воды.

По изобретению в некоторых случаях могут быть применены известные средства и добавки, способствующие , а также загустители и шггме ггы.

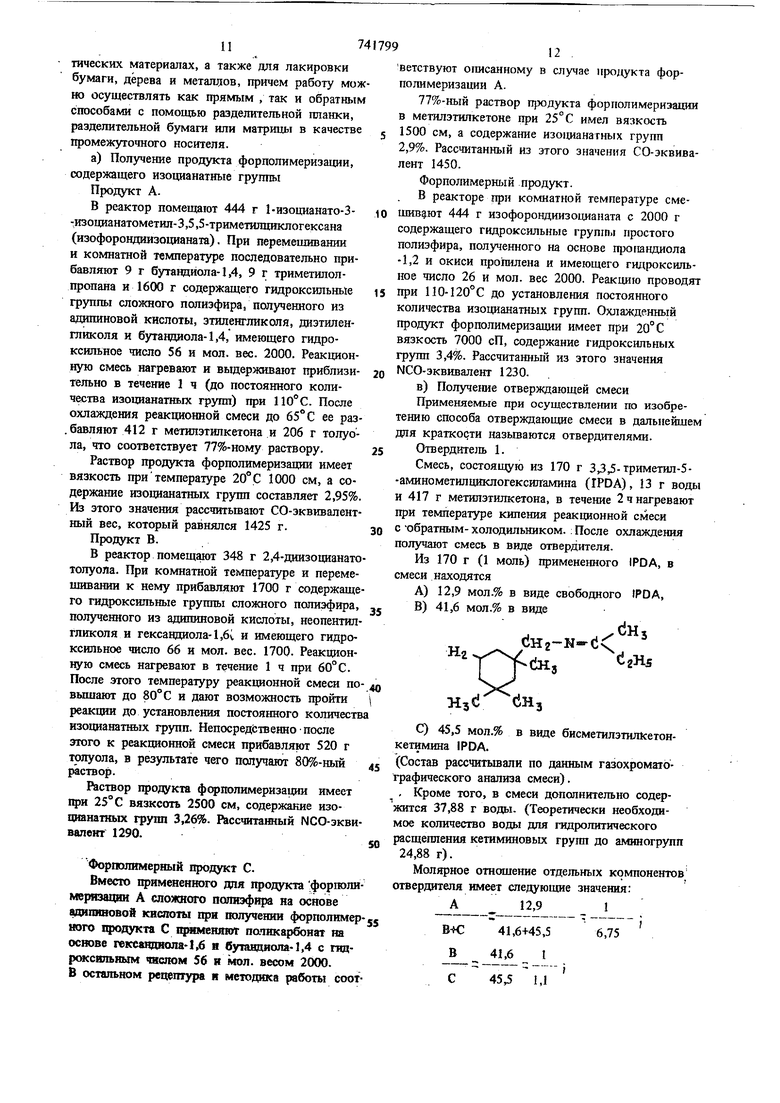

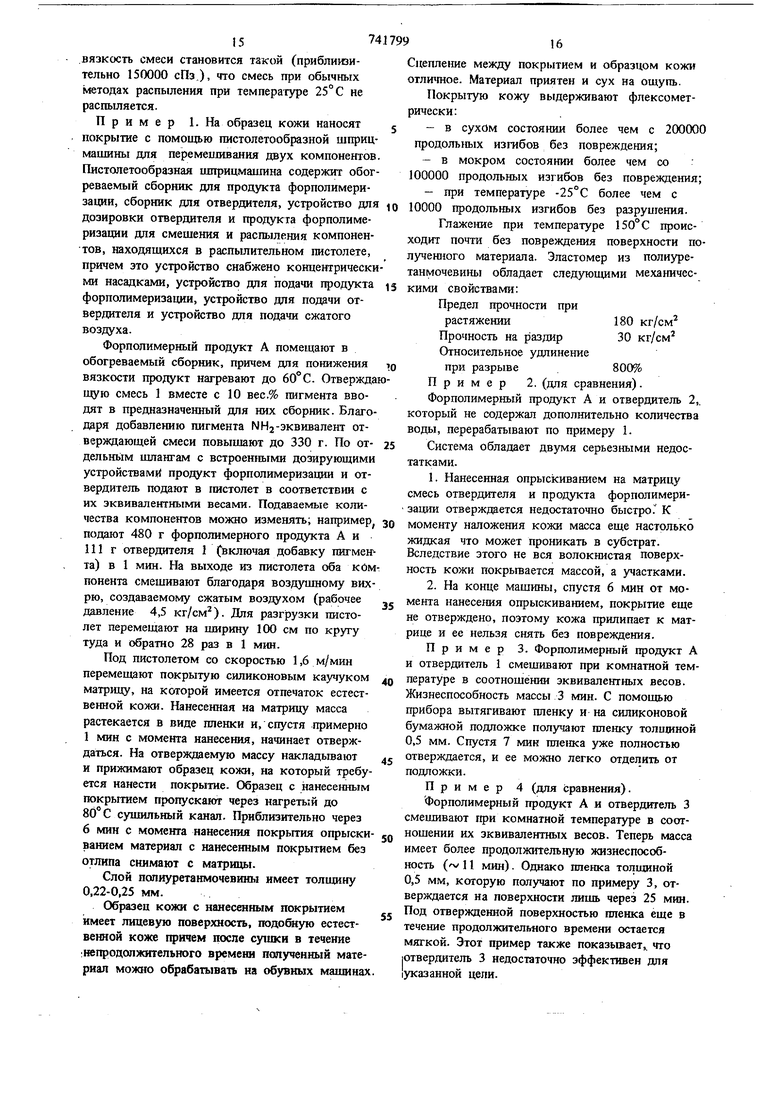

Описьшаемый способ может быть применен для получения покрытий на текстильных материалах, коже, вспененных и компактных синтетических материалах, а также для лакировки бумаги, дерева и металлов, причем работу можно осуществлять как прямым , так и обратным способами с помоидью разделительной планки, разделительной бумаги или матрицы в качестве промежуточного носителя. а) Получение продукта форполкмеризации, содержащего изоцианатные группы Продукт А. В реактор помещают 444 г 1-изощ1анато-3-изоцианатометш1-3,5,5-триметил1даклогексана (изофорондиизоцианата). При перемешивании и комнатной температуре последовательно прибавляют 9 г бутавдиола-1,4, 9 г триметилолпропана и 1600 г содержащего гидроксильные группы сложного полизфира, полученного из адипиновой кислоты, зтиленгликоля, диэтиленгликоля и бутандиола-1,4, имеющего гидроксильное число 56 и мол. вес. 2000. Реакционную смесь нагревают и вьщерживают приблизительно в течение 1 ч (до постоянного количества изоцианатных групп) при . После охлаждения реакционной смеси до 65 С ее раз.бавляют 412 г метилзтилкетона и 206 г толуола, что соответствует 77%-ному раствору. Раствор продукта форполимеризации имеет вязкость при температуре 20° С 1000 см, а содержание изоцианатных групп составляет 2,95%. Из этого значения рассчитьтают СО-зквивалентный вес, который равнялся 1425 г. Продукт В. В реактор помещают 348 г 2,4-диизоцианато толуола. При комнатной температуре и перемещивании к нему прибавляют 1700 г содержаще го гидроксильные группы сложного полиэфира, полученного из адипиновой кислоты, неопентиЛ гликоля и гександиола-1,6 и имеющего гидроксильное число 66 и мол. вес. 1700. Реакциониую смесь нагревают в течение 1 ч при 60°С. После этого температуру реакционной смеси по вышают до 80° С и дают возможность пройти реакции до установления постоянного количест изоцианат1й1х групп. Непосредственно после этого к реакционной смеси прибавляют 520 г толуола, в результате чего получают 80%-ный {ЯСТВОр. Раствор продукта ффполимеризации имеет 1ФИ 25° С вязкость 2500 см, содержание изоцианатных групп 3,26%. {Несчитанный NCO-экви валвнт 1290. Форполимерный продукт С. Вместо примененного для продукта форполи меризации А сложного полиэфира на основе алитшовой кислоты пря юлученин форполиме ного продукта С п аалеаявя папюсарбсиат на основе геке&ндвола-1,6 в бутащиола-1,4 с гияроксвпьяым чяспом 56 и мол. весом 2000. В остальном рецептура я методика работы соо ветствуют описанному в случае продукта форполимеризаиии А. 77%-ный раствор продукта форполимериэации в метилэтилкетоне при 25° С имел вязкость 1500 см, а содержание изоцианатных групп 2,9%. Рассчитанный из этого значения СО-эквивалент 1450. Форпо;гамеркый продукт. В реакторе при комнатной температуре смещив ют 444 г изофорондиизоцианата с 2000 г содержащего гидроксильные rpynin.i простого полизфира, полученного на основе пропандиола 1,2 к окиси пропилена и имеющего гидрокскльное число 26 и мол. вес 2000. Реакцию проводят при 110-120° С до установления постоянного количества изоцианатных групп. Охлажденный продукт форполимеризации имеет при 20° С вязкость 7000 сП, содержание гидрокс1шьных групп 3,4%. Рассчитанньп из зтого значения NCO-эквивалент 1230. в) Полз 1е1ше отверждающей смеси Применяемые при осуществлении по изобретению способа отверждающие смеси в дальпейщем для краткости называются отвердителями. Отвердитет 1. Смесь, состоящую из 170 г ЗуЗ,5-триметш1-5-аминометилдиклогексшгамина (IPDA), 13 г воды и 417 г метилэтилкетона, в течение 2 ч нагревают при температуре кипения реакционной смеси с обратным- холодильником. : После охлаждения получают смесь в виде отвердителя. Из 170 г (1 моль) примененного IPDA, в смеси находятся A)12,9 мол.% в виде свободного IPDA, B)41,6 мол.% в виде (iH2--N- i , Hjti-KjHj С) 45,5 мол.% в виде бисметилэтиЛКетонкетимина IPDA. (Состав рассчитывали по данным газохроматографического анализа смеси). , Кроме того, в смеси дополнительно содержится 37,88 г воды. (Теоретически необходимое количество воды для гидролитического расщепления кетиминовых групп до аминогрупп 24,88 г). Молярное отнощение отдельных компонентов отвердителя имеет следующие значения: А+С +С НгО2,1 Н2-эквивалент отверждающей смеси 300 г Отвердитель 2 (для сравнения). Получают по аналогии с отвердителем I отверждающую смесь из 170 г )PDA и 430 г метилэтилкетона без дополнительного количест воды. По данным газохроматографического анализа получеш1ой отверждающей смеси установлено, что молярное количество отдельных компонентов отвердителя (ср. отвердитель 1) относится к молярному количеству воды, как А + В + С 1,0 НгОU85 N Н2 -эквивалентный вес отверждающей смеси 300 г. Отвердитель 3. Смесь 170 г 3,3,5-триметил-5-аминометилциклогексиламина ( IPDA) и 300 г мепшизобутилкетона (МИБК) нагревают при температу кипения, отгоняя воду до тех пор, пока не отгонится 36 г воды. Оставшуюся массу освобождают на роторном испарителе от избыточного количества метилизобутилкетона. В виде остатка получают 334 г бисметилизооутилкетимина IPDA, который представляет собой 1ЮЧТИ бесцветную жидкость с т.кип., 160 С при 0,2 мм рт. ст. Смесь 334 г бисметилизобутилкетимина IPDA, 72 г воды (это на 36 г больше, чем необходимо для полного гидролиза бискетимина) и 94 г изопропилового спирта, вьщерживают в течение 24 ч при комнатной температуре. Полученная отверждающая смесь, состоящая из свободного , моноблокированного, а также деблокированного IPDA и йоды, по отношению к содержащему изоцианатные группы продукту форполимеризадии обладает активностью, соответствующей отверждающей смеси 1. NH2-эквивалентный вес отверждающей смеси 250 г. Отвердители 4-7. Описагшые ниже и соответствующие изобретению отверждающие смеси содержат по аналогии с отвердителями 1 и 3 различное количество воды в зависимости от типа примененного полимина и блокирующего средства. Отверждающие смеси, как и в случае отвердителя, получают из компонентов, указанных в приводимой таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНЫЕ СМОЛЫ, СОДЕРЖАЩИЕ ОТВЕРЖДАЮЩИЙ АГЕНТ НА ОСНОВЕ ЦИКЛОАЛИФАТИЧЕСКОГО ДИАМИНА | 2007 |

|

RU2418816C2 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ АСИММЕТРИЧНЫЙ ДИАЛЬДИМИН | 2008 |

|

RU2485143C2 |

| АЛЬДИМИНЫ И АЛЬДИМИНСОДЕРЖАЩИЕ КОМПОЗИЦИИ | 2008 |

|

RU2489421C2 |

| ПОКРЫТИЯ | 2010 |

|

RU2529862C2 |

| УПРОЧНЯЮЩАЯ СИСТЕМА ДЛЯ УПРОЧНЕНИЯ ПОЛОСТИ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА | 2007 |

|

RU2437795C2 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2365599C2 |

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

| ГИДРОФИЛИЗИРОВАННЫЕ БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ | 2003 |

|

RU2345097C2 |

144,5 г IPDA

420,8 г метилзтилкетона

350 г метилзтилкетона

144 г изобутилальдегида, 296 г метилэтилкетона

С) Получение полиуретанмочевины.

Соответствующие изобретению отверждающие смеси 1 и 3 - 7 обладают такой реакционной способностью по отношению к содержащему изоцианатные группы продукту форполимеризации, что при требуемой жизнеспособности, сос300г.

21,6 г

300 г

12 г

300 г

24 г

тавляющей в среднем 2-5 мин, они приводят при обьпшых комнатных условиях к желаемому времени отверждения, составляющему в среднем 4-8 мин.

При этом под временем жизнеспособности следует понимать время, по истечении которого 1574 вязксктъ смеси становится такой (приблиизительно 150000 сПз ), что смесь при обычных методах распыления при температуре 25° С не распыляется. Пример 1. На образец кожи наносят покрытие с помощью пистолетообразной шприцмашины для перемеижвания двух компонентов Пистолетообразная шприцмашнна содержит обог реваемый сборник для продукта форполимеризации, сборник для отвердителя, устройство для дозировки отвердителя и продукта форполимеризации для смешения и распыления компонентов, находящихся в распылительном пистолете, причем это устройство снабжено концентрически ми насадками, устройство для подачи продукта форполимеризации, устройство для подачи отвердителя и устройство для подачи сжатого воздуха. Форполимерный продукт А помещают в обогреваемый сборник, причем для понижения вязкости продукт нагревают до . Отвержда щую смесь 1 вместе с 10 вес.% пигмента вводят в предназначенный для них сборник. Благодаря добавлению пигмента NHj-эквивалент отверждающей смеси повышают до 330 г. По отдельнь1м шлангам с встроенными дозирующими устройствами продукт форполимеризации и отвердитель подают в гшстолет в соответствии с их эквивалентными весами. Подаваемые количества компонентов можно изменять; например подают 480 г форполимерного продукта А и 111 г отвердителя 1 (включая добавку пигмен та) в 1 мин. На выходе из пистолета оба ком понента смешивают благодаря воздушному вих рю, создаваемому сжатым воздухом (рабочее давление 4,5 кг/см). Для разгрузки пистолет перемещают на ширину 100 см по кругу туда и обратно 28 раз в 1 мин. Под пистолетом со скоростью 1,6 м/мин перемещают покрытую силиконовым каучуком матрицу, на которой имеется отпечаток естественной кожи. Нанесенная на матрицу масса растекается в виде пленки и, спустя примерно 1 мин с момента нанесения, начинает отверждаться. На отверждаемую массу накладывают и прижимают образец кожи, на который требуется нанести покрытие. Образец с нанесенным покрытием пропускают через нагретый до 80 С сушильный канал. Приблизительно через 6 мин с момента нанесения покрьггия опрыски ванием материал с нанесенным покрытием без отлипа снимают с матрицы. Слой попиуретанмочевикы имеет толщину 0,22-0,25 мм. Образец кожи с нанесенным покрытием имеет лицевую поверхность, подобную естественной коже причем после сушки в течение : непродолжительного времени полученный материал можно обрабатывать на обувных машинах цепление между покрытием и образцом кожи тличное. Материал приятен и сух на ощупь. Покрытую кожу выдерживают флексометически:-в сухом состоянии более чем с 200000 продолышх изгибов без повреждения; -в мокром состоянии более чем со : 100000 продольных изгибов без повреждения; - при температуре -25°С более чем с 10000 продольных изгибов без разрупгения. Глажение при температуре 150° С происходит почти без повреждения поверхности поученного материала. Эластомер из полиуретанмочевины обладает следующими механическими свойствами: Предел прочности при растяжении180 кг/см Прочность на раздир30 кг/см Относительное удлинение при разрыве.800% Пример 2. (для сравнения). Форполимерный продукт А и отвердитель 2,. который не содержал дополнительно количества воды, перерабатывают по примеру 1. Система обладает двумя серьезными недостатками. 1.Нанесенная опрыскиванием на матрицу смесь отвердителя и продукта форполимеризации отверждается недостаточно быстро. К моменту наложения кожи масса еще настолько жидкая что может проникать в субстрат. Вследствие этого не вся волокнистая поверхность кожи покрьгеается массой, а участками. 2.На конце машины, спустя 6 мин от момента нанесегшя опрыскиванием, покрьгтие еще не отверждено, поэтому кожа прилипает к матрице и ее нельзя снять без повреждения. Пример 3. Форполимерный продукт А и отвердитель 1 смешивают при кo шaтнoй температуре в соотношении эквивалентных весов. Жизнеспособность массы 3 мин. С помощью прибора вытягивают пленку и на силиконовой бумажной подложке получают пленку толщиной 0,5 мм. Спустя 7 мин пленка уже полностью отверждается, и ее можно легко отделить от подложки. Пример 4 (для сравнения). Форполимерный продукт А и отвердитель 3 смешивают при комнатной температуре в соотношении их эквивалентных весов. Теперь масса имеет более продолжительную жизнеспособность (V 11 мин). Однако пленка толшлной 0,5 мм, которую получают по примеру 3, отверждается на поверхности лишь через 25 мин. Под отвержденной поверхностью пленка еще в течение продолжительного времени остается мягкой. Этот пример также показывает,, что ютвердитель 3 недостаточно эффективен для указанной цели.

Авторы

Даты

1980-06-15—Публикация

1977-08-18—Подача