(54) РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2004 |

|

RU2256495C1 |

| Контактный аппарат | 1971 |

|

SU444545A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗО- И ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ В СИСТЕМАХ ГАЗ — ЖИДКОСТЬ | 1972 |

|

SU420320A1 |

| Газопромыватель | 1986 |

|

SU1344394A1 |

| Тепломассообменный аппарат | 1990 |

|

SU1725941A1 |

| Модульная установка сепарации и транспортировки газа по трубопроводам | 2021 |

|

RU2761697C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| Реактор для проведения химических процессов | 1988 |

|

SU1567260A2 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 2012 |

|

RU2497567C1 |

I

Изобретение относится к химическим реакционным аппаратам и может быть использовано для осуществления экзотермических реакций, а также других процессов, в которых принимают участие жидкий и газообразный реагенты.5

Для интенсификации процессов массообмена между газом и жидкостью широко применяются пленочные аппараты с закрученным движением потоков газа и пленки жидкости, где для улучшения контакта между жидкостью и газом в цилиндрическом 0 контактном элементе вставлены спиралевидные втулки 1.

Наиболееблизок по технической сущности и достигаемому результату к предлагаемому изобретению многосекционный массообменный аппарат с закрученным потоком, содержащий корпус, внутри которого по высоте установлены завихрители с винтовой нарезкой, сепаратор и теплообменные устройства 2.

Исходные реагенты вводятся в первую 20 секцию аппарата, а выводятся из последней. Такой аппарат является эффективным при условии отсутствия температурных ограничений на процесс. При проведении в нем

процессов с быстропротекающими реакциями и большим тепловыделением при полной нагрузке возможен значительный разогрев реакционной массы в первой секции реактора, что вызывает «пережоги и осмоление продукта, т. е. снижение его качества.

Цель изобретения - получение продукта высокого качества.

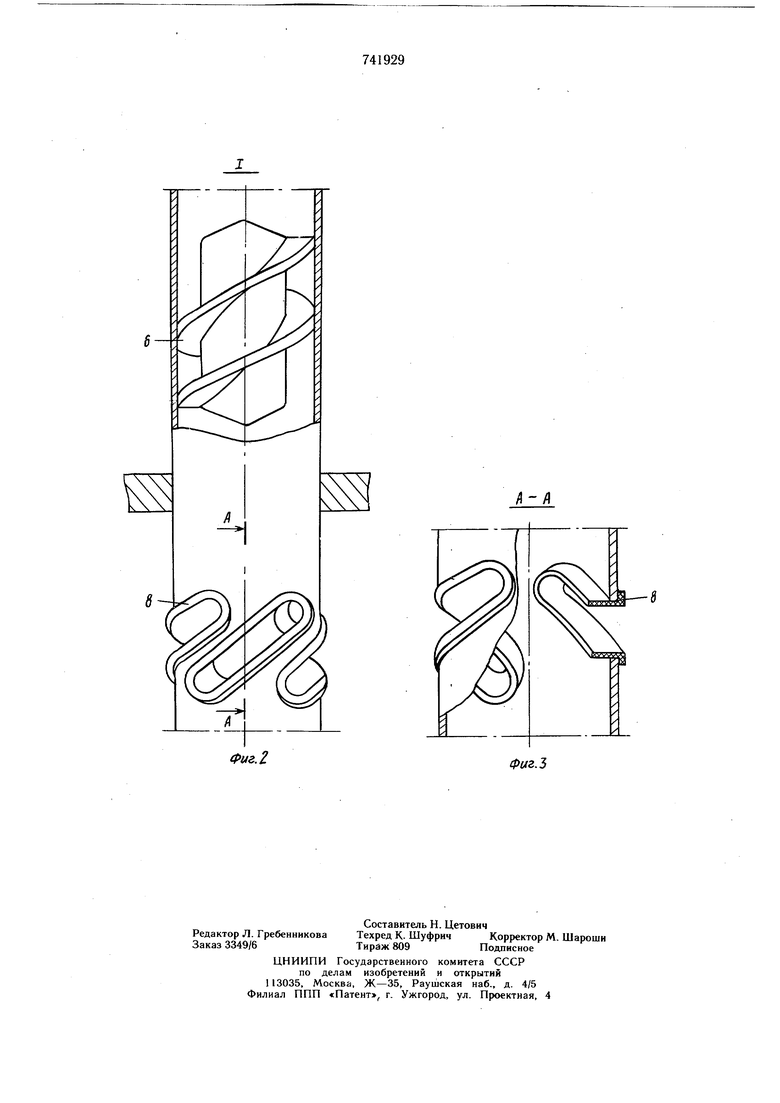

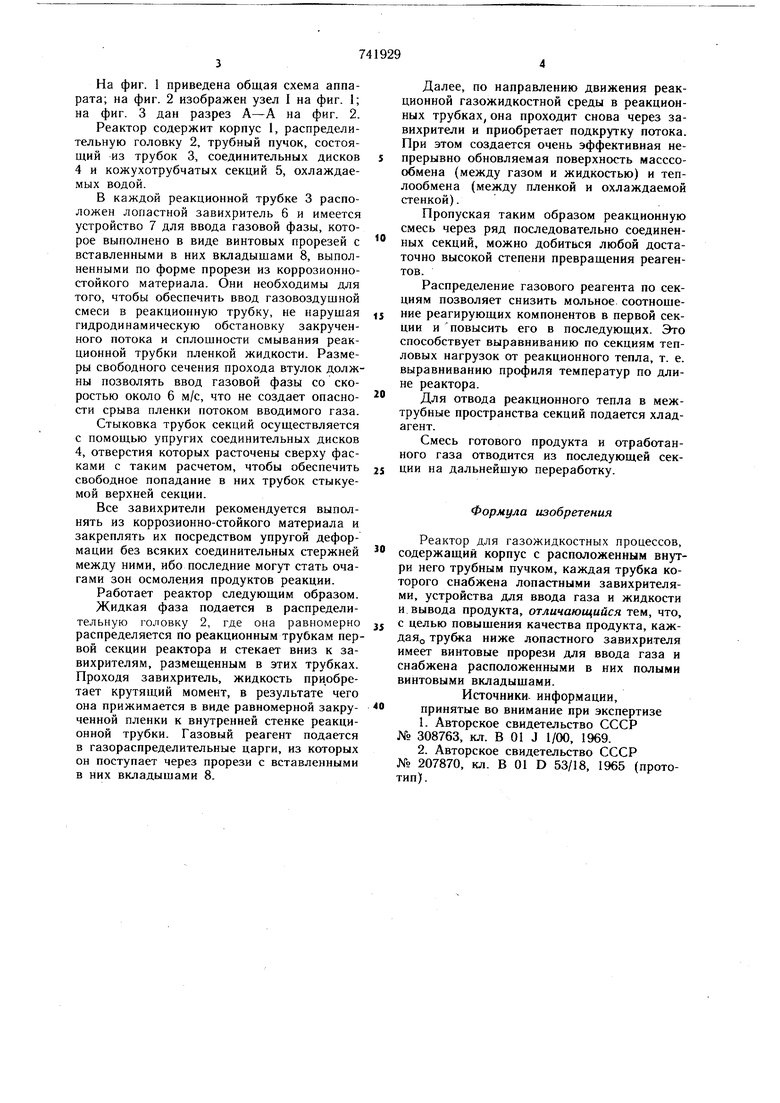

Это достигается тем, что каждая трубка ниже лопастного завихрителя имеет винтовые прорези для ввода газа и снабжена расположенными в них полыми винтовыми вкладышами.

Ввод газообразного реагента через обычные отверстия или щели в трубке реактора приводит к разрыву закрученной жидкостной пленки и образованию газожидкостного аэрозоля, что вызывает, в свою очередь, снижение качества продукта.

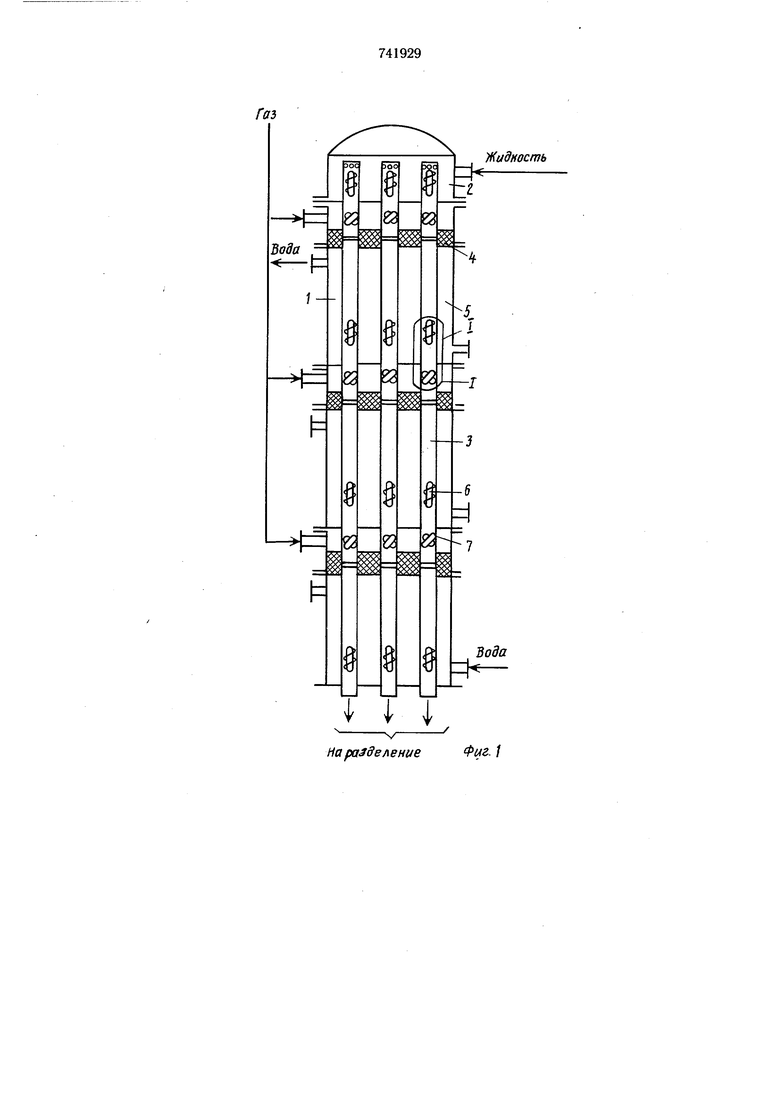

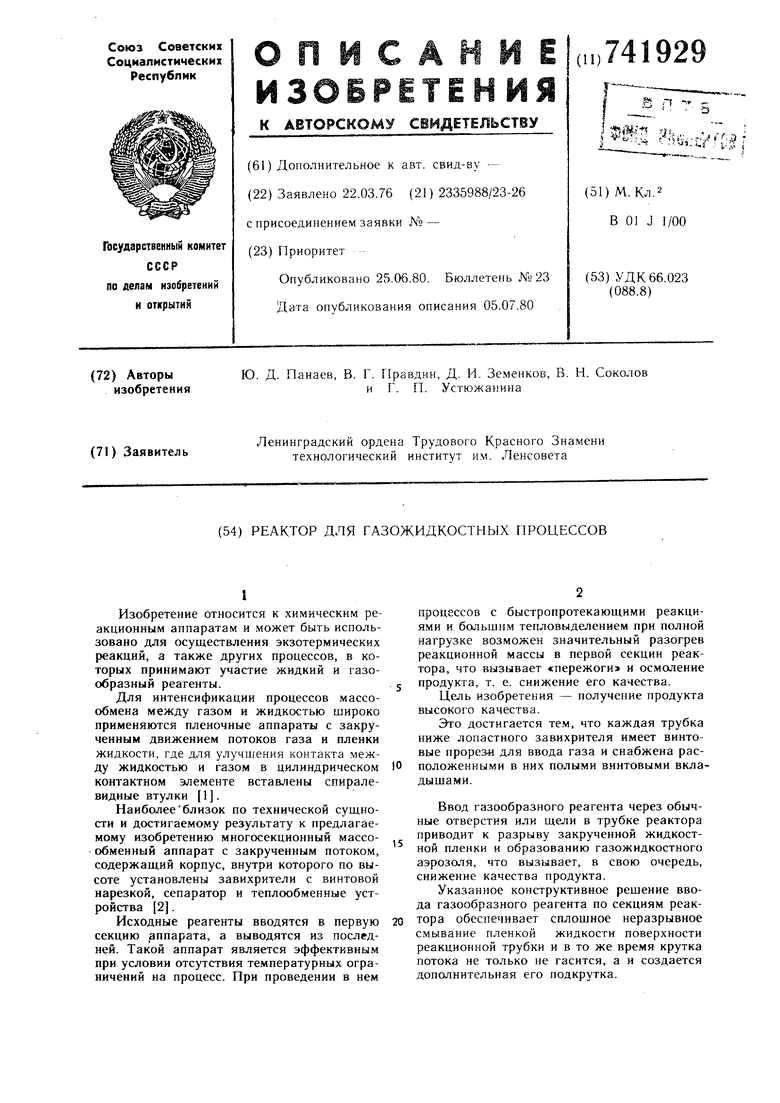

Указанное конструктивное решение ввода газообразного реагента по секциям реактора обеспечивает сплошное неразрывное смывание пленкой жидкости поверхности реакционной трубки и в то же время крутка потока не только не гасится, а и создается дополнительная его подкрутка. На фиг. 1 приведена общая схема аппарата; на фиг. 2 изображен узел I на фиг. 1; на фиг. 3 дан разрез А-А на фиг. 2. Реактор содержит корпус 1, распределительную головку 2, трубный пучок, состоящий из трубок 3, соединительных дисков 4 и кожухотрубчатых секций 5, охлаждаемых водой. В каждой реакционной трубке 3 расположен лопастной завихритель 6 и имеется устройство 7 для ввода газовой фазы, которое выполнено в виде винтовых прорезей с вставленными в них вкладышами 8, выполненными по форме прорези из коррозионностойкого материала. Они необходимы для того, чтобы обеспечить ввод газовоздушной смеси в реакционную трубку, не нарушая гидродинамическую обстановку закрученного потока и сплошности смывания реакционной трубки пленкой жидкости. Размеры свободного сечения прохода втулок д.олжны позволять ввод газовой фазы со скоростью около б м/с, что не создает опасности срыва пленки потоком вводимого газа. Стыковка трубок секций осуществляется с помощью упругих соединительных дисков 4, отверстия которых расточены сверху фасками с таким расчетом, чтобы обеспечить свободное попадание в них трубок стыкуемой верхней секции. Все завихрители рекомендуется выполнять из коррозионно-стойкого материала и закреплять их посредством упругой деформации без всяких соединительных стержней между ними, ибо последние могут стать очагами зон осмоления продуктов реакции. Работает реактор следующим образом. Жидкая фаза подается в распределительную головку 2, где она равномерно распределяется по реакционным трубкам первой секции реактора и стекает вниз к завихрителям, размещенным в этих трубках. Проходя завихритель, жидкость приобретает крутящий момент, в результате чего она прижимается в виде равномерной закрученной пленки к внутренней стенке реакционной трубки. Газовый реагент подается в газораспределительные царги, из которых он поступает через прорези с вставленными в них вкладышами 8. Далее, по направлению движения реакционной газожидкостной среды в реакционных трубках, она проходит снова через завихрители и приобретает подкрутку потока. При этом создается очень эффективная непрерывно обновляемая поверхность масссообмена (между газом и жидкостью) и теплообмена (между пленкой и охлаждаемой стенкой). Пропуская таким образом реакционную смесь через ряд последовательно соединенных секций, можно добиться любой достаточно высокой степени превращения реагентов. Распределение газового реагента по секциям позволяет снизить мольное соотношение реагирующих компонентов в первой секции и повысить его в последующих. Это способствует выравниванию по секциям тепловых нагрузок от реакционного тепла, т. е. выравниванию профиля температур по длине реактора. Для отвода реакционного тепла в межтрубные пространства секций подается хладагент. Смесь готового продукта и отработанного газа отводится из последующей секции на дальнейшую переработку. Формула изобретения Реактор для газожидкостных процессов, содержащий корпус с расположенным внутри него трубным пучком, каждая трубка которого снабжена лопастными завихрителями, устройства для ввода газа и жидкости и вывода продукта, отличающийся тем, что, с целью повышения качества продукта, каждаяо трубка ниже лопастного завихрителя имеет винтовые прорези для ввода газа и снабжена расположенными в них полыми винтовыми вкладышами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 308763, кл. В 01 J 1/00, 1969. 2.Авторское свидетельство СССР № 207870, кл. В 01 D 53/18, 1965 (прототип).

Вода

Ч И

Hafta ffeABHueФиг. 1

Жадность

I i i

/1-/1

Авторы

Даты

1980-06-25—Публикация

1976-03-22—Подача