Изобретение относится к устройствам для проведения процессов тепломасообме- на между жидкостью и газом и может найти применение в химической отрасли и в других областях, связанных с защитой окружающей среды от вредных выбросов.

Известны аппараты, в которых газожидкостной смеси придают вращательное движение с помощью различных завихряющих устройств, позволяющих увеличить тепломассообмен в 3-4 раза по сравнению с тепломассообменом в пенно-барботажных аппаратах. Однако в химических технологиях, протекающих при высоких температурах реагентов, образуется мелкий аэрозоль в виде тумана, улавливание которого невозможно в центробежных сепараторах.

Близким устройством к предлагаемому изобретению является тепломассообмен- ный аппарат, содержащий корпус с тангенциальным патрубком для ввода газа и патрубками вывода газа, подвода и отвода жидкости и теплоносителя, Внутри корпуса между трубными р ешетками завальцованы контактные трубки и под нижней трубной решеткой на каждой контактной трубке установлена вихревая камера, а сверху над каждой трубкой расположен каплеотбой- ник.

Известный тепломассообменный аппарат имеет существенный недостаток, заключающийся в том, что сепараторы, выполненные в виде каплеотбойников, при высоких температурах газожидкостной смеси не улавливают мелкий аэрозоль, который составляет иногда половину жидкой фазы.

Цель изобретения - повышение эффективности работы тепломассообменного аппарата при высоких температурах газожидкостной смеси за счет конденсиро

ГО

ел чэ

вания мелкого аэрозоля в контактных трубках.

Поставленная цель достигается тем, что в тепломассообмениом аппарате, содержащем корпус с патрубками для ввода и вывода газа и жидкости, контактные трубки, установленные между трубными решетками, вихревые камеры, расположенные на каждой трубке под нижней трубной решеткой, между контактными трубками установлены продольные металлические пластины, образующие продольные каналы для хладагента, над каждым из которых в верхней трубной решетке установлены завихрители,

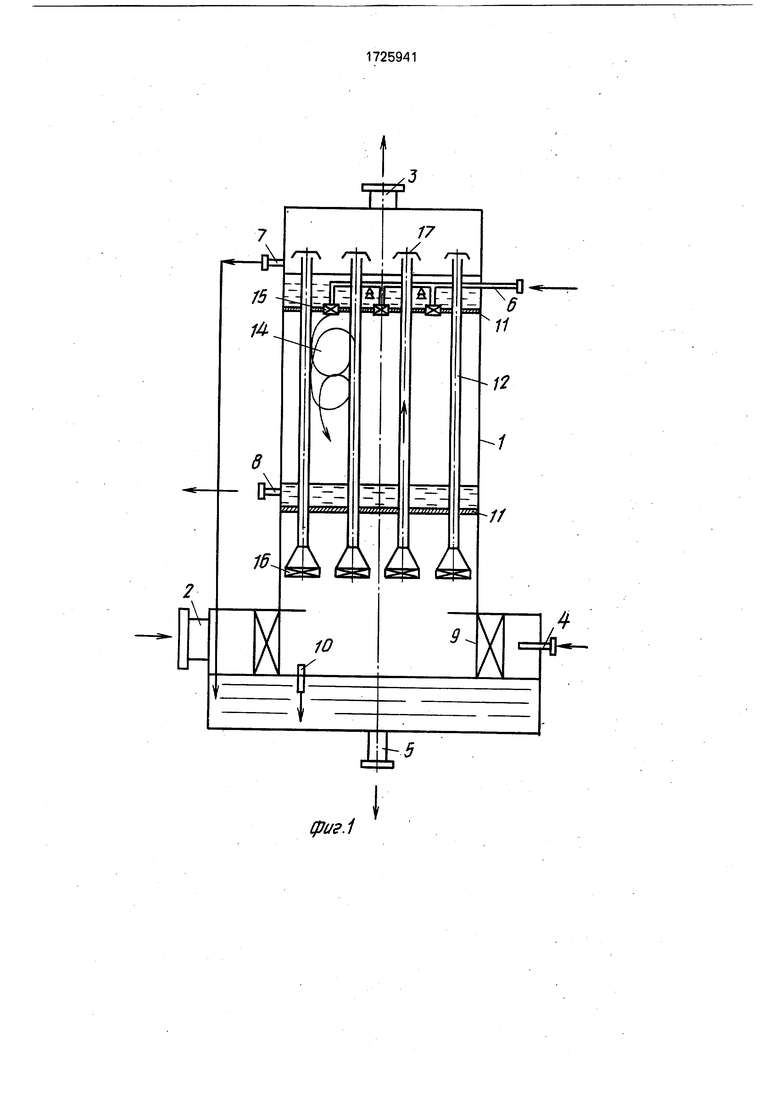

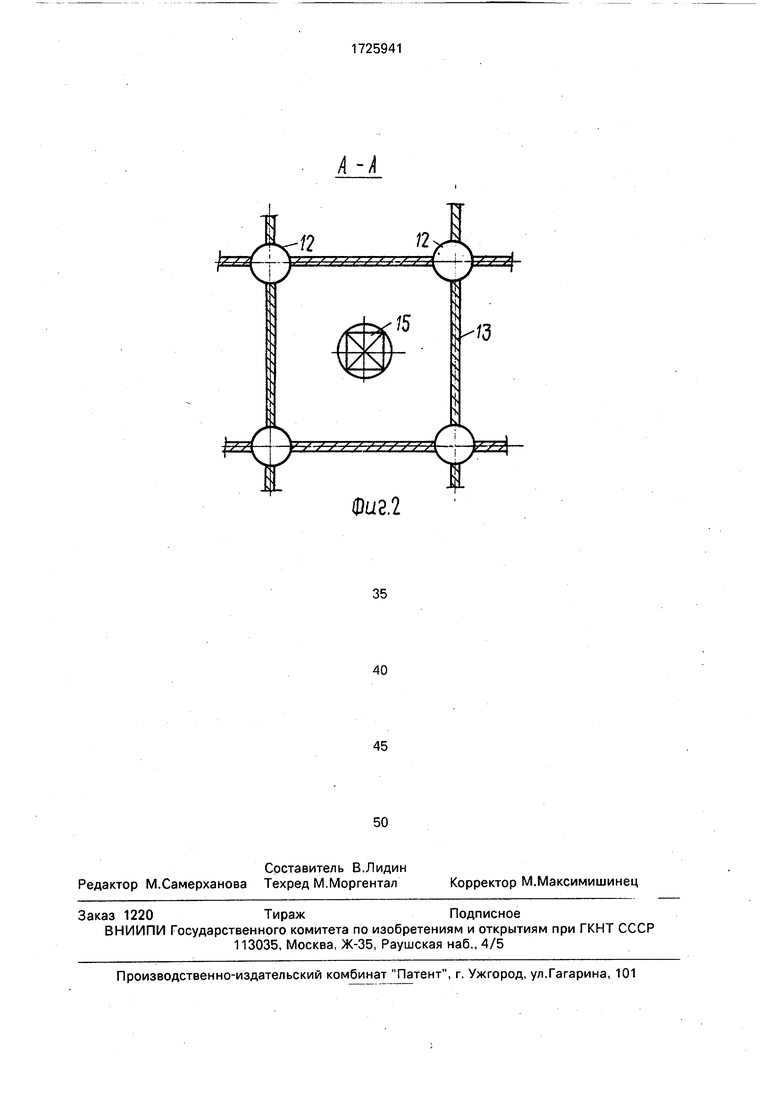

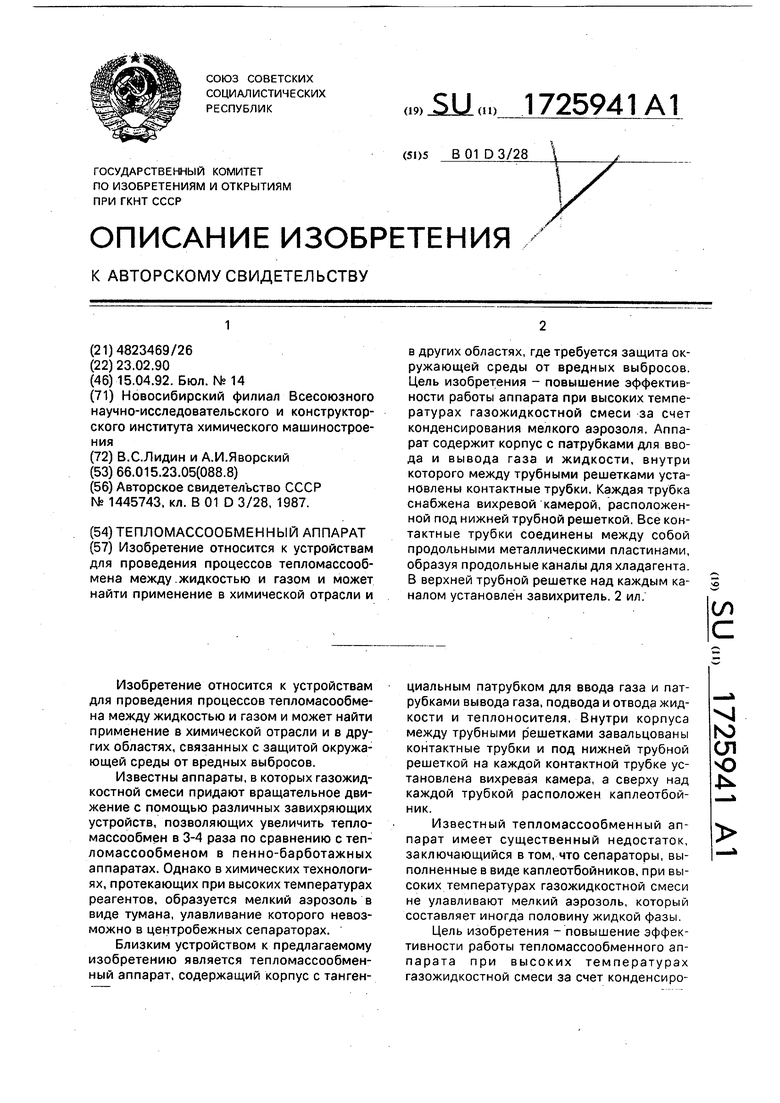

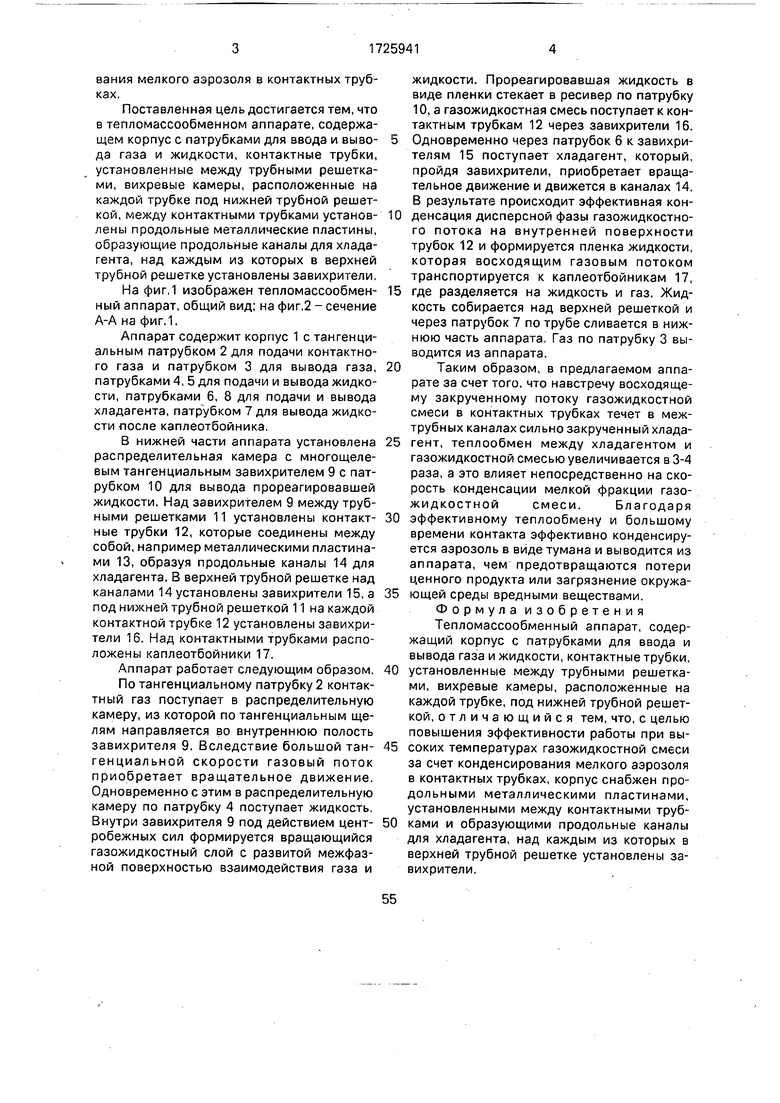

На фиг,1 изображен тепломассообмен- ный аппарат, общий вид; на фиг.2 - сечение А-А на фиг.1.

Аппарат содержит корпус 1 с тангенциальным патрубком 2 для подачи контактного газа и патрубком 3 для вывода газа, патрубками 4, 5 для подачи и вывода жидкости, патрубками 6, 8 для подачи и вывода хладагента, патрубком 7 для вывода жидкости после каплеотбойника.

В нижней части аппарата установлена распределительная камера с многощелевым тангенциальным завихрителем 9 с патрубком 10 для вывода прореагировавшей жидкости. Над завихрителем 9 между трубными решетками 11 установлены контактные трубки 12, которые соединены между собой, например металлическими пластинами 13, образуя продольные каналы 14 для хладагента. В верхней трубной решетке над каналами 14 установлены завихрители 15, а под нижней трубной решеткой 11 на каждой контактной трубке 12 установлены завихрители 16. Над контактными трубками расположены каплеотбойники 17.

Аппарат работает следующим образом.

По тангенциальному патрубку 2 контактный газ поступает в распределительную камеру, из которой по тангенциальным щелям направляется во внутреннюю полость завихрителя 9. Вследствие большой тангенциальной скорости газовый поток приобретает вращательное движение. Одновременно с этим в распределительную камеру по патрубку 4 поступает жидкость. Внутри завихрителя 9 под действием центробежных сил формируется вращающийся газожидкостный слой с развитой межфазной поверхностью взаимодействия газа и

жидкости. Прореагировавшая жидкость в виде пленки стекает в ресивер по патрубку 10, а газожидкостная смесь поступает к контактным трубкам 12 через завихрители 16.

Одновременно через патрубок 6 к завихри- телям 15 поступает хладагент, который, пройдя завихрители, приобретает вращательное движение и движется в каналах 14. В результате происходит эффективная конденсация дисперсной фазы газожидкостного потока на внутренней поверхности трубок 12 и формируется пленка жидкости, которая восходящим газовым потоком транспортируется к каплеотбойникам 17,

где разделяется на жидкость и газ. Жидкость собирается над верхней решеткой и через патрубок 7 по трубе сливается в нижнюю часть аппарата. Газ по патрубку 3 выводится из аппарата.

Таким образом, в предлагаемом аппарате за счет того, что навстречу восходящему закрученному потоку газожидкостной смеси в контактных трубках течет в межтрубных каналах сильно закрученный хладагент, теплообмен между хладагентом и газожидкостной смесью увеличивается в 3-4 раза, а это влияет непосредственно на скорость конденсации мелкой фракции газожидкостной смеси. Благодаря

эффективному теплообмену и большому времени контакта эффективно конденсируется аэрозоль в виде тумана и выводится из аппарата, чем предотвращаются потери ценного продукта или загрязнение окружающей среды вредными веществами. Формула изобретения Тепломассообменный аппарат, содержащий корпус с патрубками для ввода и вывода газа и жидкости, контактные трубки,

установленные между трубными решетками, вихревые камеры, расположенные на каждой трубке, под нижней трубной решеткой, отличающийся тем, что, с целью повышения эффективности работы при высоких температурах газожидкостной смеси за счет конденсирования мелкого аэрозоля в контактных трубках, корпус снабжен продольными металлическими пластинами, установленными между контактными трубками и образующими продольные каналы для хладагента, над каждым из которых в верхней трубной решетке установлены завихрители.

22

2SS

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1445743A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1971 |

|

SU305896A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1273140A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| ВИХРЕВОЙ ИСПАРИТЕЛЬ-КОНДЕНСАТОР | 2014 |

|

RU2580727C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1058110A1 |

Изобретение относится к устройствам для проведения процессов тепломассообмена между .жидкостью и газом и может найти применение в химической отрасли и в других областях, где требуется защита окружающей среды от вредных выбросов. Цель изобретения - повышение эффективности работы аппарата при высоких температурах газожидкостной смеси за счет конденсирования мелкого аэрозоля. Аппарат содержит корпус с патрубками для ввода и вывода газа и жидкости, внутри которого между трубными решетками установлены контактные трубки. Каждая трубка снабжена вихревой камерой, расположенной под нижней трубной решеткой. Все контактные трубки соединены между собой продольными металлическими пластинами, образуя продольные каналы для хладагента. В верхней трубной решетке над каждым каналом установлен завихритель. 2 ил. (Л С

й/г./

| Тепломассообменный аппарат | 1987 |

|

SU1445743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-23—Подача