верхностей соответственно обрабатываемой и сопрягаемой труб.

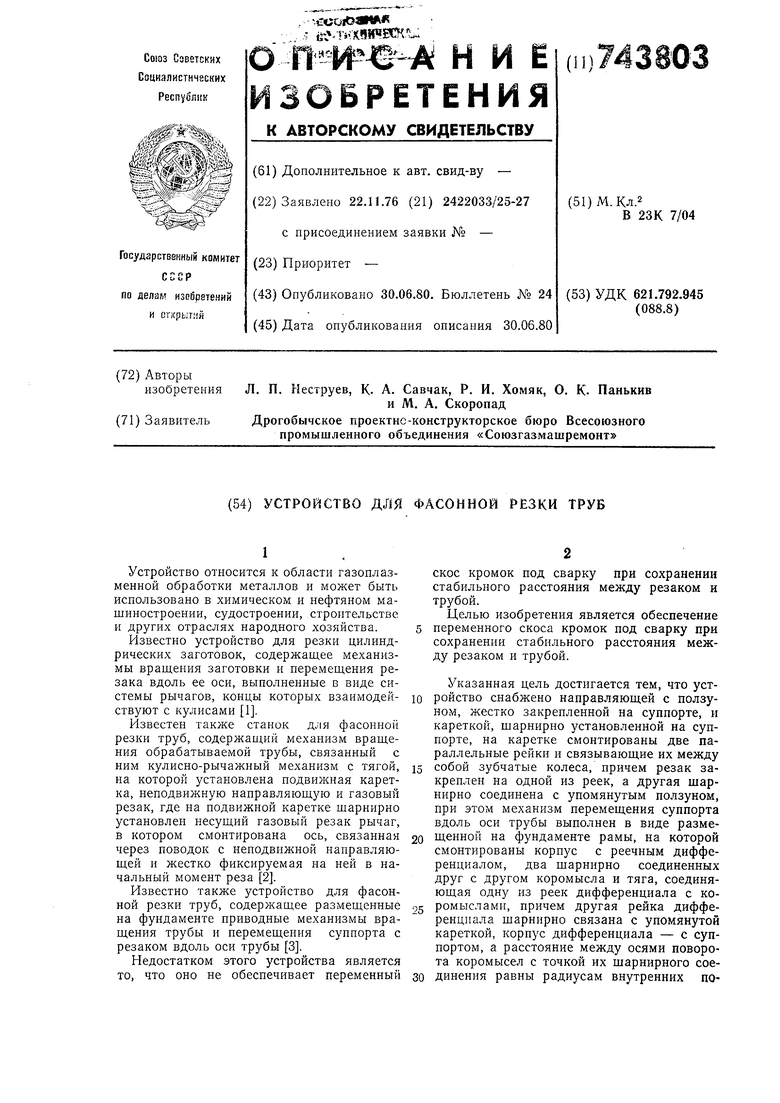

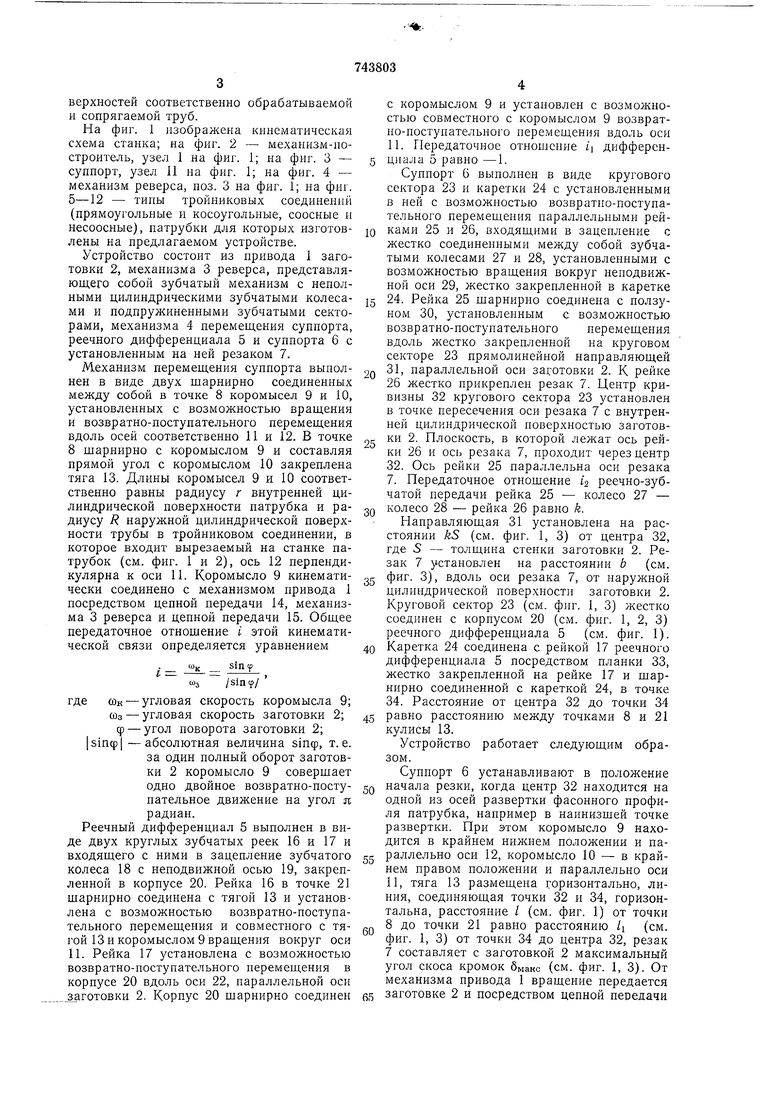

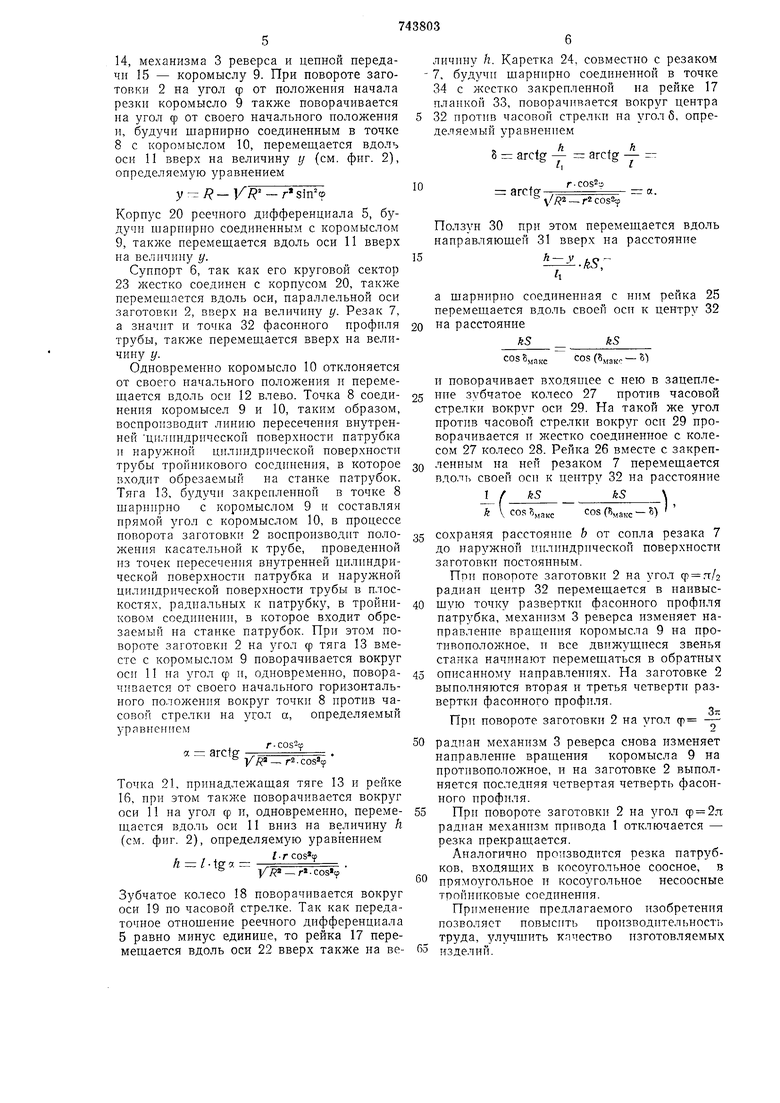

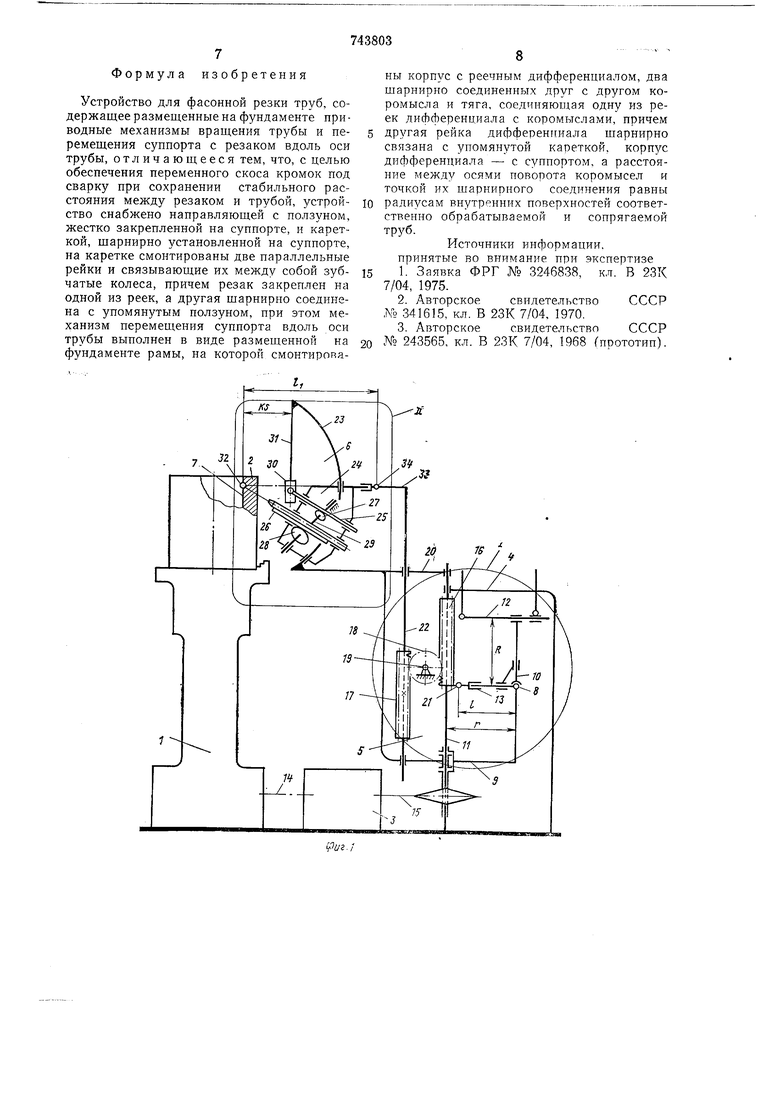

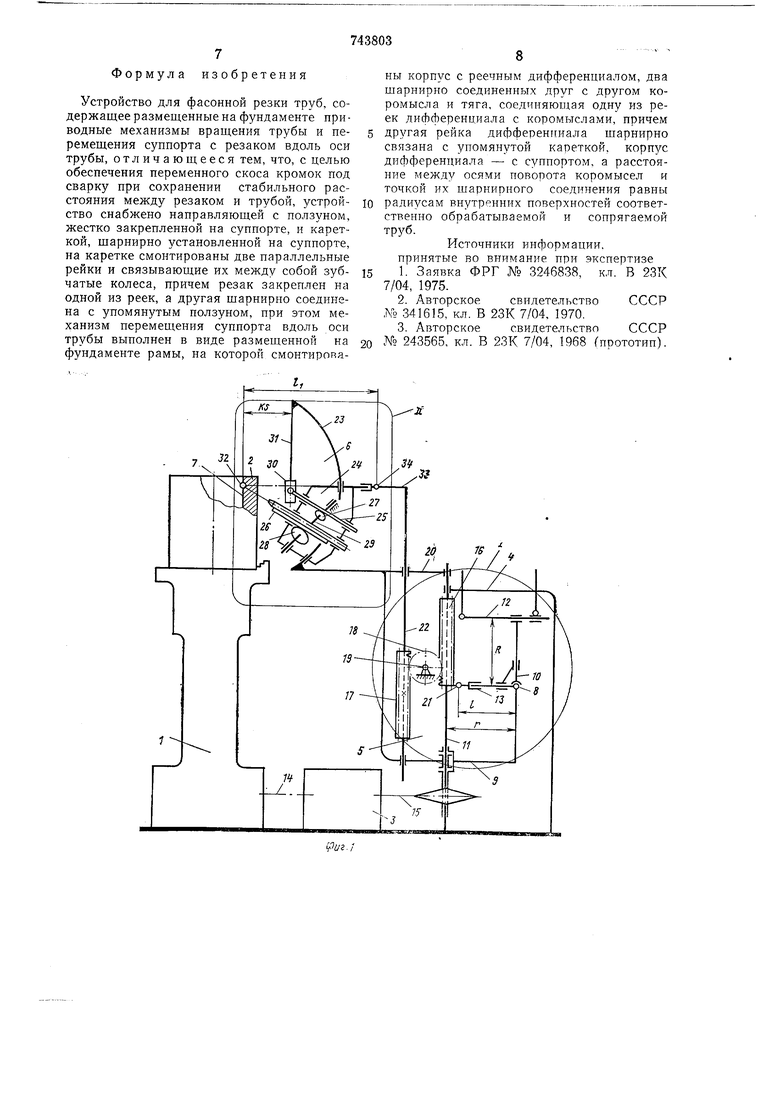

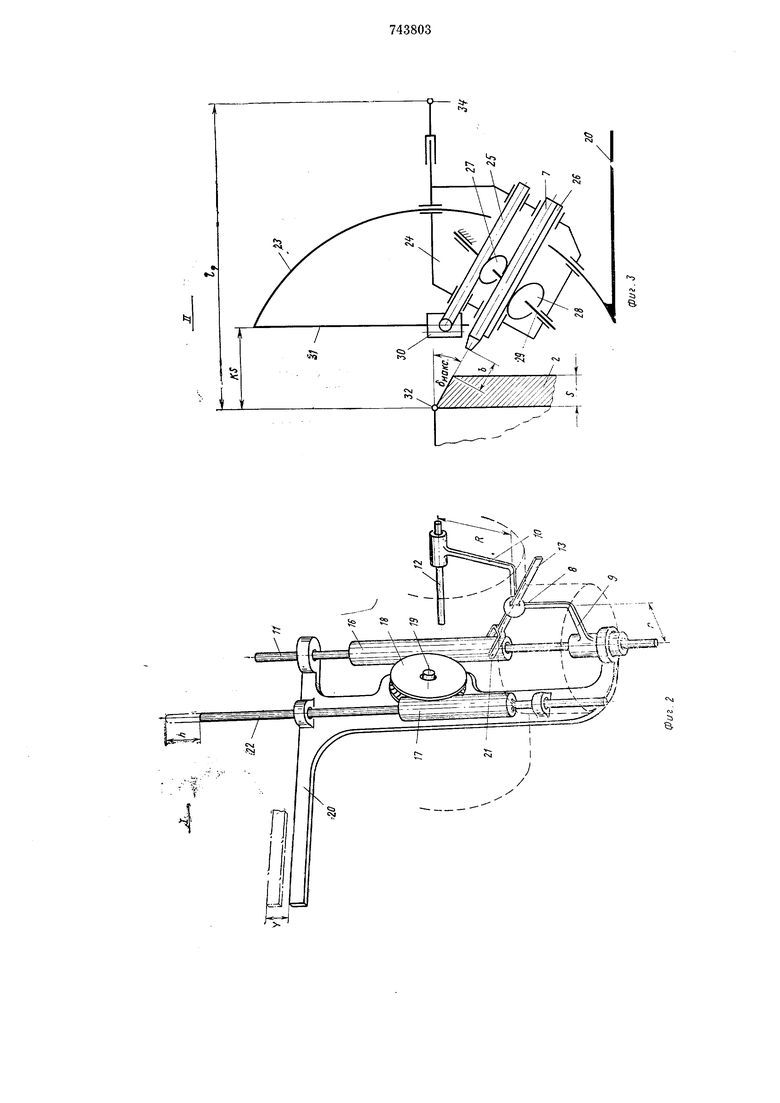

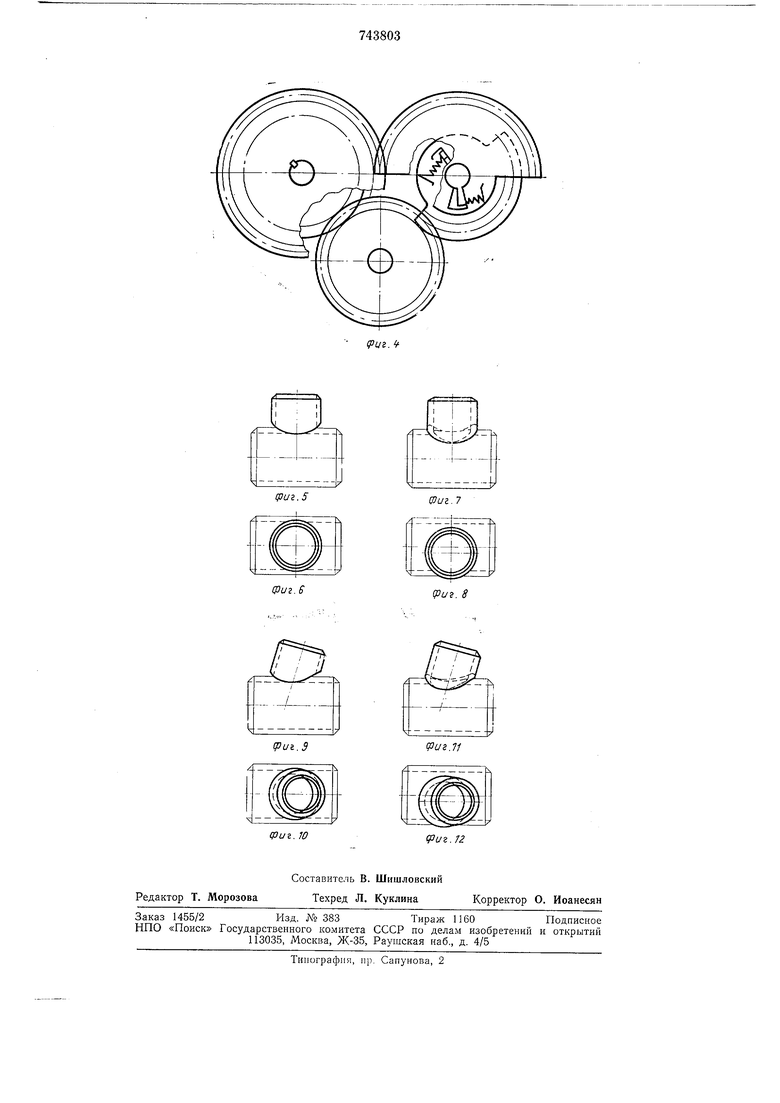

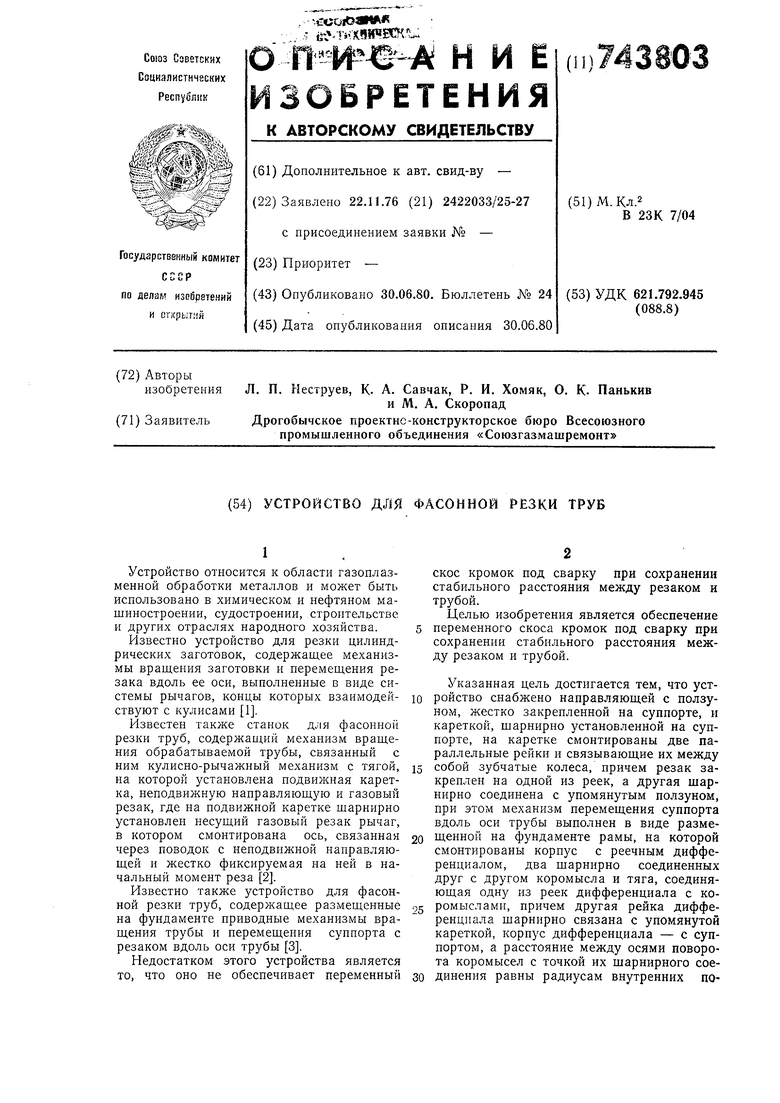

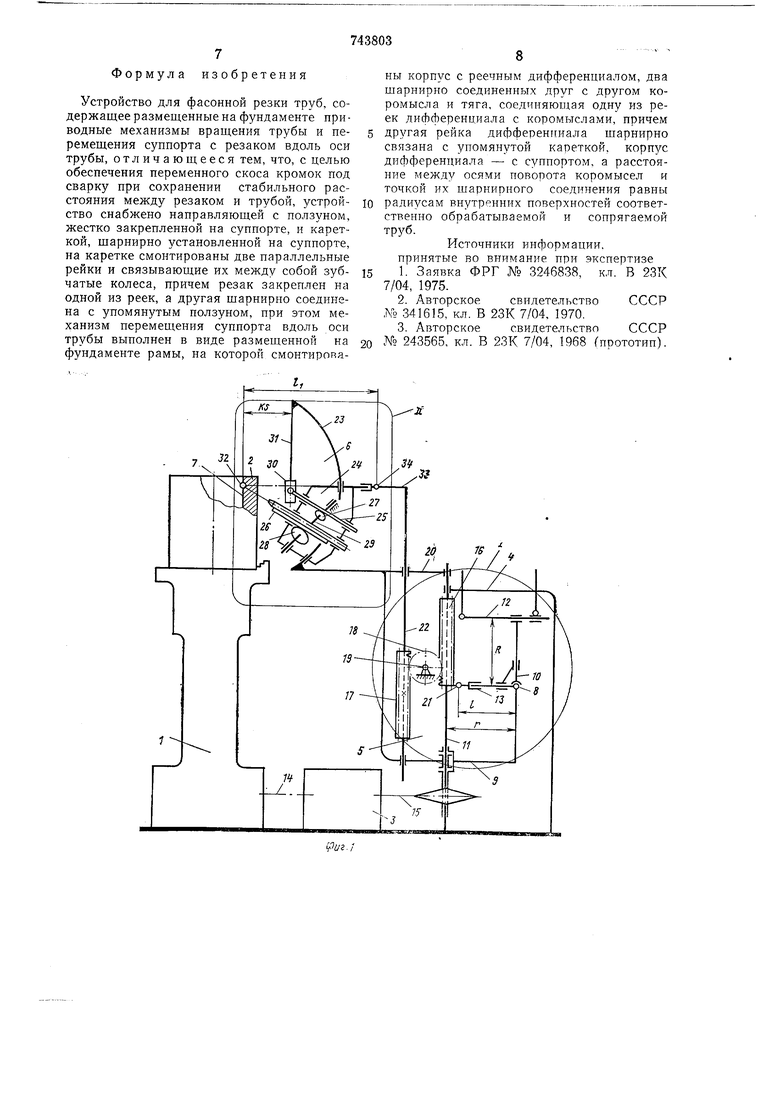

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - механизм-ностроитель, узел 1 на фиг. 1; на фиг. 3 - суппорт, узел II на фиг. 1; на фиг. 4 - механизм реверса, поз. 3 на фиг. 1; на фиг. 5-12 - типы тройниковых соединений (прямоугольные и косоугольные, соосные и несоосные), патрубки для которых изготовлены на предлагаемом устройстве.

Устройство состонт из привода I заготовки 2, механизма 3 реверса, представляющего собой зубчатый механизм с неполными цилиндрическими зубчатыми колесами и подпружиненными зубчатыми секторами, механизма 4 перемещения суппорта, реечного дифференциала 5 и суппорта 6 с установленным па ней резаком 7.

Механизм перемещения суппорта выполнен в виде двух шарнирно соединенных между собой в точке 8 коромысел 9 и 10, установленных с возможностью вращения и возвратно-поступательного перемещения вдоль осей соответственно 11 и 12. В точке 8 шарнирно с коромыслом 9 и составляя прямой угол с коромыслом 10 закреплена тяга 13. Длины коромысел 9 и 10 соответственно равны радиусу г внутренней цилиндрической поверхности патрубка и радиусу R наружной цилиндрической поверхности трубы в тройниковом соединении, в которое входит вырезаемый на станке патрубок (см. фиг. 1 и 2), ось 12 перпендикулярна к оси 11. Коромысло 9 кинематически соединено с механизмом привода 1 посредством цепной передачи 14, механизма 3 реверса и цепной передачи 15. Общее передаточное отношение i этой кинематической связи определяется уравнением

. MK sin у

Шз/Slntfi/

где (UK - угловая скорость коромысла 9; соз - угловая скорость заготовки 2;

Ф - угол поворота заготовки 2; |51пф| -абсолютная величина з1пф, т.е. за один полный оборот заготовки 2 коромысло 9 совершает одно двойное возвратно-поступательное движение на угол я радиан.

Реечный дифференциал 5 выполнен в виде двух круглых зубчатых реек 16 и 17 и входящего с ними в зацепление зубчатого колеса 18 с неподвижной осью 19, закрепленной в корпусе 20. Рейка 16 в точке 21 шарнирно соединена с тягой 13 и установлена с возможностью возвратно-поступательного перемещения и совместного с тягой 13 и коромыслом 9 вращения вокруг оси 11. Рейка 17 установлена с возможностью возвратно-поступательного перемещения в корпусе 20 вдоль оси 22, параллельной оси аготовки 2. Корпус 20 шарнирно соединен

с коромыслом 9 и установлен с возможностью совместного с коромыслом 9 возвратно-поступательного перемещения вдоль оси 11. Передаточное отношение L дифференциала 5 равно -1.

Суппорт 6 выполнен в виде кругового сектора 23 и каретки 24 с установленными в ней с возможностью возвратно-поступательного перемещения параллельными рейками 25 и 26, входящими в зацепление с жестко соединенными между собой зубчатыми колесами 27 и 28, установленными с возможностью вращения вокруг неподвижной оси 29, жестко закрепленной в каретке

24. Рейка 25 шарнирпо соединена с ползуном 30, установленным с возможностью возвратно-поступательного перемещения вдоль жестко закрепленной на круговом секторе 23 прямолинейной направляющей

31, параллельной оси заготовки 2. К рейке 26 жестко прикреплен резак 7. Центр кривизны 32 кругового сектора 23 установлен в точке пересечения оси резака 7 с внутренней цилиндрической поверхностью заготовки 2. Плоскость, в которой лежат ось рейки 26 и ось резака 7, проходит через центр 32. Ось рейки 25 параллельна оси резака 7. Передаточное отношение 1 реечно-зубчатой передачи рейка 25 - колесо 27 -

колесо 28 - рейка 26 равно k.

Направляющая 31 установлена на расстоянии kS (см. фиг. 1, 3) от центра 32, где S - толщина стенки заготовки 2. Резак 7 установлен на расстоянии b (см.

фиг. 3), вдоль оси резака 7, от наружной цилиндрической поверхности заготовки 2. Круговой сектор 23 (см. фиг. 1, 3) жестко соединен с корпусом 20 (см. фиг. 1, 2, 3) реечного дифференциала 5 (см. фиг. 1).

Каретка 24 соединена с рейкой 17 реечного дифференциала 5 посредством планки 33, жестко закрепленной на рейке 17 и шарнирно соединенной с кареткой 24, в точке 34. Расстояние от центра 32 до точки 34

равно расстоянию между точками 8 и 21 кулисы 13.

Устройство работает следующим образом.

Суппорт 6 устанавливают в положение

начала резки, когда центр 32 находится на одной из осей развертки фасонного профиля патрубка, например в наинизшей точке развертки. При этом коромысло 9 находится в крайнем нижнем положении и параллельно оси 12, коромысло 10 - в крайнем правом положении и параллельно оси 11, тяга 13 размещена горизонтально, линия, соединяющая точки 32 н 34, горизонтальна, расстояние / (см. фиг. 1) от точки

8 до точки 21 равно расстоянию /i (см. фиг. 1, 3) от точки 34 до центра 32, резак 7 составляет с заготовкой 2 максимальный угол скоса кромок бмакс (см. фиг. 1, 3). От механизма привода 1 вращение передается

заготовке 2 и посредством цепной передачи

14, механизма 3 реверса и цепной передачи 15 - коромыслу 9. При повороте заготовки 2 на угол ф от положения начала резки коромысло 9 также поворачивается иа угол ф от своего начального положения и, будучи шарпирно соединенным в точке 8 с коромыслом 10, перемещается вдоль оси И вверх на величину у (см. фиг. 2), определяемую уравнением

у - / - }// -r«sin cp

Корпус 20 реечного дифференциала 5, будучи шарпирно соединенным с коромыслом 9, также перемещается вдоль оси 11 вверх на величину у.

Суппорт 6, так как его круговой сектор 23 жестко соединен с корпусом 20, также перемеплпется вдоль оси, параллельной оси заготовки 2, вверх на величину у. Резак 7, а значит и точка 32 фасонного профиля трубы, также перемещается вверх на величину у.

Одновременно коромысло 10 отклоняется от своего начального положения и перемещается оси 12 влево. Точка 8 соединения коромысел 9 и 10, таким образом, воспроизводит линию пересечения внутренией цилиндрической поверхности патрубка и наружной цилиндрической поверхности трубы тройникового соединения, в которое входит обрезаемый иа станке патрубок. Тяга 13, будучи закреиленной в точке 8 щарнирио с коромыслом 9 и составляя ирямой угол с коромыслом 10, в процессе иоворота заготовки 2 воспроизводит положеиия касательной к трубе, проведениой из точек пересечения внутренней цилиндрической поверхности патрубка и наружной цилиидрической поверхности трубы в плоскостях, радиальных к патрубку, в тройниковом соединении, в которое входит обрезаемый на станке патрубок. При этом повороте заготовки 2 на угол ф тяга 13 вместе с коромыслом 9 иоворачивается вокруг осп 11 иа угол ф и, одновременно, поворачивается от своего начального горизонтального положения вокруг точки 8 против часовой стрелки на угол а, определяемый уравнением

/-008 9

а arctef ,.

YR - r2.cos

Точка 21, прииадлежащая тяге 13 и рейке 16, при этом поворачивается вокруг оси 11 иа угол ф и, одновременно, перемещается вдоль оси 11 вниз на величину h (см. фиг. 2), определяемую уравнением

, , ,l-rcos f

h - l-ieo. .

l|/jR rS-COS tiJ

Зубчатое колесо 18 поворачивается вокруг оси 19 по часовой стрелке. Так как передаточное отнощение реечного дифференциала 5 равно минус единице, то рейка 17 перемещается вдоль оси 22 вверх также на величину /г. Каретка 24, совместно с резаком 7, будучи щариирно соединенной в точке 34 с л естко закрепленной на рейке 17 плаикой 33, поворачивается вокруг центра 32 против часовой стрелки на угол б, определяемый уравнением

8 - arctg у arcfg -у- -

r-COS t:

arctg

nr ot.

y//J2 r COS

Ползун 30 при этом перемещается вдоль направляющей 31 вверх на расстояние

ii

а щарнирио соединенная с ним рейка 25 перемещается вдоль своей оси к центру 32 на расстояние

kS kS

cos «„якеCOS (8„ак, - 8)

H поворачивает входящее с нею в зацепление зубчатое колесо 27 против часовой стрелки вокруг оси 29. На такой же угол против часовой стрелки вокруг оси 29 проворачивается и жестко соединенное с колесом 27 колесо 28. Рейка 26 вместе с закрепленным на ней резаком 7 перемещается вдоль своей осп к центру 32 на расстояние

/ kSkS

k cos 5„а.сCOS - S)

сохраняя расстояние b от сопла резака 7 до наружной цилиндрической поверхности заготовки постоянным.

При повороте заготовки 2 на угол ф л/2 радиан центр 32 перемещается в нанвысщую точку развертки фасонного профиля патрубка, механизм 3 реверса изменяет направленпе вращепия коромысла 9 на иротивоиоложное, и все движущттеся звенья станка начинают перемещаться в обратных

описанному направленпях. На заготовке 2 выполняются вторая и третья четвертп развертки фасонного профиля.

При повороте заготовки 2 на угол ф - радиан механизм 3 реверса снова изменяет направление вращения коромысла 9 на противоположное, и на заготовке 2 выполняется последняя четвертая четверть фасонного профиля.

При повороте заготовки 2 на угол ф 2л радиан механизм привода 1 отключается - резка прекращается.

Аналогично производится резка патрубков, входящих в косозгольное соосное, в

прямоугольное и косоугольное несоосные тройниковые соединения.

Применение предлагаемого изобретения позволяет иовысить производительность труда, улучщить качество изготовляемых

изделий.

Формула изобретения

Устройство для фасонной резки труб, содержащее размещенные на фундаменте при водные механизмы вращения трубы и иеремещения суппорта с резаком вдоль оси трубы, отличающееся тем, что, с целью обеспечения переменного скоса кромок под сварку при сохранении стабильного расстояния между резаком и трубой, устройство снабжено направляющей с ползуном, жестко закрепленной на суппорте, и кареткой, щарнирно установленной на суппорте, на каретке смонтированы две параллельные рейки и связывающие их между собой зубчатые колеса, причем резак закреплен на одной из реек, а другая щарнирио соединена с упомянутым ползуном, при этом механизм перемещения суппорта вдоль оси трубы выполнен в виде размещенной на фундаменте рамы, на которой смонтированы корпус с реечным дифференциалом, два шарнирно соединенных друг с другом коромысла и тяга, соединяющая одну из реек дисЬференциала с коромыслами, причем другая рейка дифференциала щарнирно связана с упомянутой кареткой, корпзс дифференциала - с суппортом, а расстояние междз осями поворота коромысел и точкой их шарнирного соединения равны

радиусам внутренних поверхностей соответственно обрабатываемой и сопрягаемой труб.

Источники ииформации, принятые во внимание при экспертизе

1. Заявка ФРГ № 3246838, кл. В 23К 7/04, 1975.

2.Авторское свидетельство СССР N° 341615, кл. В 23К 7/04. 1970.

3.Авторское свидетельство СССР № 243565, кл. В 23К 7/04, 1968 (прототип).

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм перемещения резака устройства для термической резки труб | 1981 |

|

SU996122A1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 2003 |

|

RU2242654C2 |

| ТОКАРНЫЙ СТАНОК G РАВНОУСКОРЕННОЙ ПОДАЧЕЙ | 1970 |

|

SU261094A1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 2001 |

|

RU2204749C1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 1999 |

|

RU2169870C2 |

| НЕФРИКЦИОННЫЙ ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 2005 |

|

RU2304734C2 |

| Зубчато-реечная передача | 1986 |

|

SU1577709A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1972 |

|

SU341615A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

Авторы

Даты

1980-06-30—Публикация

1976-11-22—Подача