Изобретение относится к черной ме Тсшлургии, в частности к способам термообработки сталей аустенитно-мартеиситного класса. Производственные плавки стали обычно содержат не меньше 1,5 - 2,0 г водорода, что достаточ но для заметного повышения хрупкости Главной причиной попадания водорода в металл являются шихтовые материалы и среда, в которой производится выплавка стали. Содержание водорода до количеств, не влияющих на механические свойства, можно снизить только путем вакуумирования в ковше или при разливке. Повышенное содержание водорода в стали вызывает снижение пластичности материала центральных зон крупных по ковок и дажв приводит к образованию трещин (флокенов). Стали, содержащие недостаточное для образования флокенов количество водорода, при охлгокле нии после прокатки или ковки могут Обнаруживать дефекты, подобные флоке нам в самом процессе испытания на разрыв 1. Причиной образования флокенов рас тяжения, снижанхцих пластичность при разрьгае, является диффузионно-подвижный водород, Десорбция водорода из стали вызывает исчезновение флокенов растяжения в изломах образцов и полностью восстанавливает пластичность материала 2 . Из образцов небольшого сечения, охлааденныХМедленно в печи или на воздухе, растворенный при высокой температуре водород устраняется почти полностью до значений, соответствующих весьма малой растворимости. Скорость выделения водорода из стали при +20с зависит от структуры, состава стали и размеров заготовки. Выделение водорода из aycteнитa; при 20 С практически не происходит. Из мартенситной и бейнитной cTpyj Tyры водород выделяется весьмамедленно. Наибольшая скорость выделения водорода наблюдается у сталей со структурой сорбита и перлита, чем больше в стали хрома и кремния, тем меньше скорость выделения водородапри+2О С. V Нержавеющие стали переходного (аустеиитно-мартенситного) класса, например ст. ВНС-5 (1Х+5Н4АМЗ) могут иметь значительное количество (6 -10 г) диффузионно-подвижног водорода металлургического происхож дения, попадающего из шлака в метал в процессе электрошлакового перепла что вызывает хрупкость металла в тер моупрочненном состоянии, которая проявляется в пониженном значении сужения площади поперечного сужения (V) в связи с образованием флокенов растяжения и в склонности стали к замедленному разрушению. Удаление водорода путем вакуумно го переплава ст. BHC-S не представляется возможным из-за наличия в ста ли JB качестве легирующего элемента азота, а применение обычного диффузионного отжига, проводимого при мак симальной температуре существования о(-фазы для сталей перлитного и мартенситного классов неэффективно для сталей переходного класса в связи с наличием большого количества остаточ ного аустенита. Известен способ термообработки сталей аустенитно-мартенситного клас са по которому для повышения пластич ности термически упрочненной стали, имекяцей .повышенное содержание водорода, перед упрочняющей термообработ кой производят многократный нагрев до температуры карбидообразования 900-590°С охлаждением после каждой ступени до температуры окончания мар тенситного превращения, а затем осуществляют обезвОдороживающий нагрев до температуры На 40-80°С ниже температуры начала обратного превращени мартенсита в аустенит 3. Многократный нагрев в интервале температур карбидообразов.ания приводит к уменьшению количества ликвацио йыхполос аустенита, затрудняющих.де сорбцию, диффузионно-подвижного (атомарного) водорода, а последующий обезводороживающий нагревпри температуре ниже начала обратного превращения мартенсита в аустенит обеспечивает десорбцию водорода без получения в процессе длительного обезвод рожйвающего, нагрева в зонах бывших ликвационных полос аустенита обратно го перехода, {aC. ) , что способствует повьинению эффекта обезводороживания и восстановлению пластичности бталй в термически-упрочненнрм состъ В то же время для повышения эффек тивности и сокращения длительности процесса дегазации вод;орода, обезводороживающий нагрев должен осущест-вляться в минимально возможных, сёче,ниях, т.е. практически в полностью механообработанных (готовых) деталях В соответствии с приведенным примером обеспече:ние смягчения стали ВНС-5 под Тйё ханообработку и ВОЗМОЖ- носить обёЪводороживанйя в готовых детсшях достигается применением в ка честве последней карбидйобразующей ступени нагрева при 6бО°С. Использование в качестве последней ступени нагрева при 660°С вызвано необходимостью преодоления существующей трудности смягчения стали, особенно при больших сечениях заготовок, имеющей после предпоследней ступени ( очень высокую твердость (HRc - 39-42), обусловленную соответственно высокой легированностью твердого раствора. Требуемое смягчение при 660°С для стали, имеющей после высокую твердость, достигается в основном за счет получения значительного количества стабилизированного аустенита (20-30%) , образующегося в результате протекания при 660°С процесса обратного превращения мартенсита в аустенит. Стабилизация аустенита при 660°С, находящейся внутри интервала температур обратного превращения мартенсита в .аустенит (при двухчасовой выдержке температура начала обратного превращения Ан„( .575°С, а температура окончания обратного превращения Ако( 780-79рС) , связана с одновременным существованием а(. к J фаз и обогащением полученной за счет обратного превращения 3 -фазы (аустенита) никелем (и другими элементами, снижающими температуру мартенситного превращения) из исходной о -фазы (мартенсита)до определенного (критического) содержания, снижающего точку Мн полученного аустенита 20с. Наличие в структуре стали стабилизированного при 660 С аустенита, обеспечивающего необходимое смягчение стали под механообработку, значительно снижает эффект последующего обезводороживания механообработанных деталей. Цель изобретения - повышение эффективности обезводороживания за счет уменьшения количества аустенита и смягчения стали под механическую обработку. Достигают это тем, что многократный нагрев при температуре карбидообразования следует производить с верхнего интервала температур, лежащего на 120-150°С выше температуры окончания обратного мартенситного превращения, путем последовательного снижения температуры каждого последующего нагрева на 50-150°С вплоть до температуры, соответствующей температуре окончания обратного мартенситного превращения (т.е. выше температуры существования 2-фазной области ) , а перед обезводороживающим нагревом необходимо производить дополнительный дестабилизирующий нагрев при температуре ниже температуры начала обратного мартенситного превращения с выдержкой 2-10 ч.

По предлагаемому pnocofi многократный нагрев стали 1X15 МЧАМЗ осуществляют в интервале 930-780 С, а дестабилизирующий отпуск при 540 - 580С.

Применение последовательного снижения температуры каройдообразующего нагрева в однофазной области существования аустенита обеспечивает одновременно интенсификацию процесса карбидообразования, более псэлную дестабилизацию аустенита и уменьшение исходной ликвационной неоднородности в виде аустенитных полос, а окончание процесса кapбJ дooбpaзoвaния при. минимальной температуре существования чисто аустенитной структуры (соответствующей температуре окончания обратного превращения мартенсита в аустенит при нагреве снизу) способствует максимальному обеднению твердого раствора легирующими элементами и минимальному значению твердости стали в закаленном состоянии (HRf. 34-36) без образования стабилизированного аустенита.

Применение последующего дополнительного дестабилизирующего нагрева при 540-580 С 2-10 ч приводит к дополнительному смягчению закаленной стали за счет высокого отпуска предварительного обедненного легирующими элементами мартенсита, что обеспечивает необходимый уровень смягчения стали (HRc 33) под механообработку резанием без стабилизации аустенита.

Одновременно в результате карбидообразования при 54р-570с происходит дестабилизация и дополнительное уменьшение количества остаточного аустенита, полученного на последней ступени карбидообразующего нагрева, и, еле- довательно обеспечивается наиболее благоприятное структурное состояние стали перед обезводороживающим)нагревом.

Пример выполнения термообработки бис-5 по предлагаемому способу с минимальным количеством ступеней: назрев до 89О-930 С, 5-15 ч, охлаждение на воздухе 1 до комнатной т мперагуры; яагрев до 780-790 €, 5-20 ч, охлаждение на воздухе до комнатной температуры; нагрев до 540-580°С, 2-10 ч, охлаждение до комнатной температуры; механообработка (изготов5ление деталей); обезводороживающий нагрев при 520°С, 10-20 ч; упрочняющая термообработка на б 160 кг/мм или на ffg 150 2кг/мм (аустенизация с 1070°С + обработка холодом - ,

0 6-8 ч, старение при или

в течение 1-3 ч,

охлаждение на воздухе),

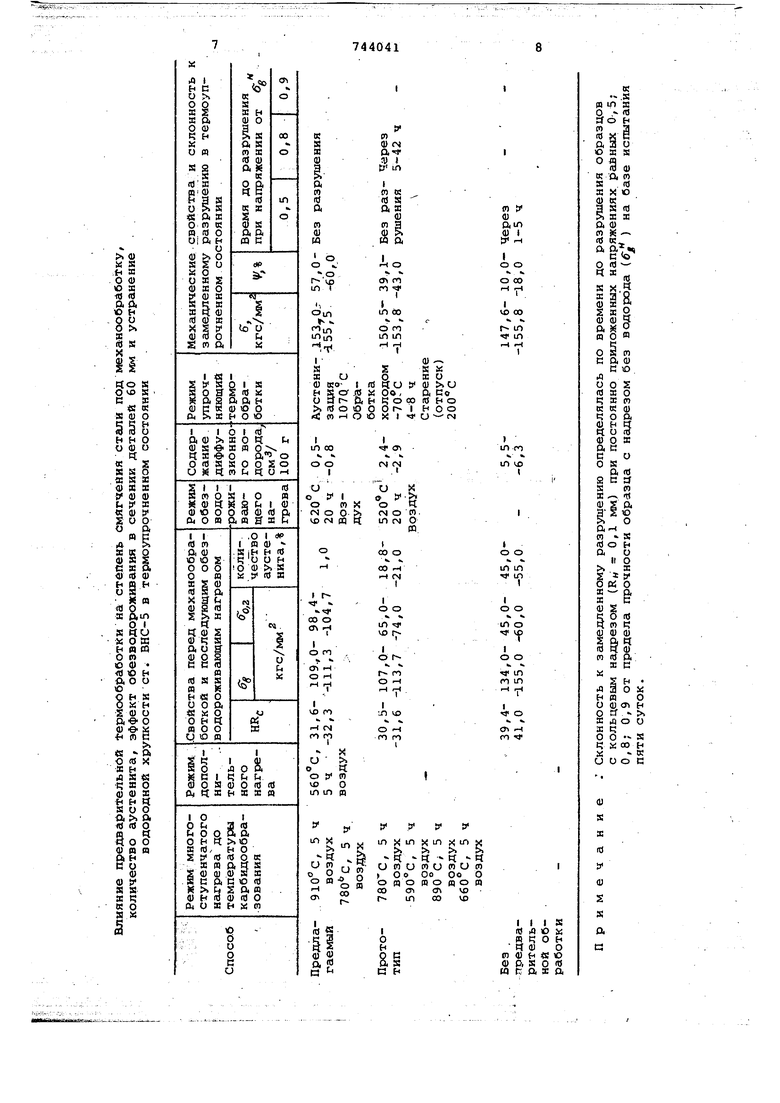

Сравнительные данные по эффективности предварительной термообработки на свойства стали ВНС-5 по известному и предлагаемому способам приведены в таблице.

Предлагаемый способ позволяет поЗС высить эффективность обезводороживания, обеспечить более полное удаление диффузионноподвижного водорода при одновременном сокращении цикла обработки I (уменьшение ступеней и времени нагрева в области карбидообразования) и обеспечить более высокую эксплуатационную надежность деталей,

- работающих под действием длительно приложенных напряжений. I Формула изобретения . -f1 .Способ те(мической обработки сталей аустенитио-мар;генснтно го клас:са,включающий 1фед1йествую1дий aiycTeMHзещий многократный нагрев до темп1вратуры карбидообраэования с охлажпением после каждой стуйенй; ниже; тем-f пературы конца мартвйситного превращения и последующий обеэводороживающий нагрев до температуры на 40-80 С ниже температуры обратного мартенСитного превращения, отличающийся тем, что, с целью повьшения эффективности обезводороживания за счет уменьшения количества ауст«иита и смягчения стали цод механическую обработку, многократный нагрев до температуры карбидообраэоаания осуществляют в интервале, лежащем на 120-150 С Biuae температуры кон ца обратного мартен ситного П|реврги1(ени до температуры конца этого превращенния, с понижением reMnepatypti каждого йбслёдутощего нёгрева на 50-150 С, а перед обеэводорошвавущим нагревом производят дбпЪяиятельно дестабилизирующий отпуск при температуре ниже температуры начала обратного мартенситного превращения с выдержкой 210ч;, 2. Способ по п.1, отличающий с я тем, что многократный нагрев стали 1X15 Н4М13 осуществляют в интервале 930-780 С, а дестабилизирующий отпуск при 540-580 С. Источники информации, принятые во внимание при экспертизе 1.Гудремон Э. Специальные стели, Металлургия, т. 2, М., 1966, с. 1159. 2.Металловедение и термическа1| обработка металлов, 1970, 7, с. 67. 3.Авторское свидетельство СССР 411138, кл. С 21 D 6/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки нержавеющих сталей мартенситного и аустенитно-мартенситного классов | 1979 |

|

SU945200A1 |

| Способ термической обработки нержавеющих сталей переходного и мартенситного классов | 1974 |

|

SU515804A1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки деталей из высокопрочных мартенситно-стареющих сталей | 1979 |

|

SU876745A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| Способ удаления водорода из заготовок сталей | 1990 |

|

SU1730179A1 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ термической обработки нержавеющей стали с регулируемым мартенситным превращением | 1978 |

|

SU744042A1 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

Авторы

Даты

1980-06-30—Публикация

1977-09-14—Подача