Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано при прбизводст ве листов, профилей, труб, а также поковок и литья из углеродистых и легированных, в том числе флокеночувствительных, конструкционных сталей с высокой концентрацией элементов, способных образовывать сегрегации или выделения на границах зерен: фосфор, сера, олово, сурьма, кремний, медь и др.

Цель изобретения - повышение прочностных свойств при отсутствии зерногранич-- ного разрушения.

Пример. Обработке подвергают листы стали типа 10 ХН4МДФШ с содержанием молибдена 0,4%, меди 1,4%, кремний 0,35%, фосфора 0,012%, серы 0,006%, марганца 0,57%, азота 0,024%. Критические точки стали: Aci 620°C, Асз 740°С, Мк 150°С. Листы толщиной hr-0,15...100 мм прокатывают в ТЛ Ц 3600 из слитков. ТемпеСО

ратура конца прокатки листов 1100...1090°С. Затем листы охлаждают раздельно на стеллажах со скоростью 0,8...450°С/мин до 100±10°С, далее на зоз- духе. От листов отбирают заготовки размерами 4x350x300 мм, которые подвергают дальнейшей термообработке в печах. Заготовки нагревают до 540...610°С, выдерживают 8...55 ч после выравнивания температуры по сечению заготовок и в объеме садки, затем поднимают температуру до 620...720°С, выдерживают 10...15 ч, а затем охлаждают в воде. Далее следует наг рев до 760...820°С с выдержкой 8... 10 ч и охлаждением в воде, а затем отпуск при 5Ю...590°С в течение 7...14 ч с последующим охлаждением в воде. Одна из заготовок параллельно подвергают термической обработке в соответствии с известным способом (охлаждение после горячей деформации, предварительная закалка от 930°С, отпуск при 650°С, повторная закалка от 800°С отпуск при 550°С, 4ч).

сл

00

о

VI

При обработке по предлагаемому способу охлаждение листов после окончания горячей деформации со скоростью 1,3...400°С/мин до температуры окончания фазовых превращений обеспечивает формирование преимущественно структур перлитного типа либо нижнего бейнита в зависимости от степени легированное™ стали, что позволяет избежать появления флокенов. При этом, однако, на границах бывших аустенитных зерен присутствуют равновесные сегрегации фосфора, серы, меди, кремния, олова и др., а также выделения вторых фаз, образовавшиеся в процессе охлаждения от температуры нагрева под прокатку. Охлаждение листов со скоростью менее 1,3°С/мин приводит к дополнительному обогащению границ зерен указанными элементами, образованию крупных карбидных выделений, в том числе и по границам аустенитных зерен.

Увеличение скорости охлаждения выше 400° С/ мин сопровождается увеличением содержания в структуре крупнозернистого верхнего бейнита в углеродистых сталях и мартенсита в легированных, что способствует появлению флокенов, а также затрудняет получение дисперсной структуры при последующих операциях термической обработки. Охлаждение листов со скоростью 1,3...400°С/мин до температуры, превышающей температуру завершения фазовых превращений переохлажденйого аустени- та, приводит к появлению остаточного аус- тенит-а в структуре, что вызывает неоднородность структуры и свойств листов.

Нагрев и выдержка при температурах Асг(20...70)°С в течение 10...50 ч позволяет получить в зависимости от степени легированности стали, структуры зернистого цементита или отпущенного нижнего бейнита содержащие размерно распределенные сфероидизированные выделения карбидов, а также интерметаллов. При этом достаточно эффективно происходит также перераспределение и удаление водорода из стали, что позволяет избежать появления флокенов в высоколегированных сталях с высоким исходным содержанием водорода. Выдержка при температуре ниже Aci-70°C снижает скорость перераспределения и удаления водорода, не обеспечивает выделение в полном объеме дисперсных специальных карбидов и интерметаллидов, затрудняет сфероидизацию частиц вторых фаз.

Увеличение температуры свыше Aci- 20°С ускоряет сегрегацию фосфора, олова,

сурьмы к границам зерен, способствует образованию выделений по границам зерен. Сокращение времени выдержки при температурах Aci(200...70)°C менее 10ч поеле выравнивания температур по сечению изделий и в пределах садки не обеспечипает выделения в полном объеме равномерно распределенных частиц вторых фаз в легированных сталях, затрудняет сфероидиза0 цию выделений, уменьшает степень перераспределения и удаления водорода в сталях с высоким содержанием последнего. Увеличение продолжительности выдержки более 50 ч усиливает зернограничные

5 сегрегации, практически не изменяет содержания водорода в стали и, следовательно, экономически нецелесообразно. Таким образом, в результате охлаждения на воздухе после прокатки, нагрева и изотермиче0 ской выдержки при Aci-(20...70)°C листы имеют крупнозернистую структуру зернистого цементита либо отпущенного нижнего бейнита, содержащую равномерно распределенные по телу зерна выделения вторых

5 фаз, а также зернограничные выделения и сегрегации легирующих и примесных элементов.

Дальнейший нагрев и выдержка листов при Aci+(10...60)°C в течение 6...30 ч пер«зво0 дит листы в двухфазное (а+у) состояние. При этом на границах кристаллов бейнитно- го феррита, границах бывших аустенитных зерен, в окрестности выделений вторых фаз образуются ультрамелкие зерна (острозки)

5 аустенита с объемной долей 10...40% в структуре,

В процессе выдержки в течение 6...30 ч происходит также перераспределение легирующих элементов между островками эус0 тенита и ферритной матрицей. В результате развития указанных процессов формируется структура, состоящая в пределах бывшего крупного аустенитного зерна из большого числа сверхмелких аустенитных

5 зерен, равномерно распределенных как по границам бывших аустенитных зерен, т,ак и по телу зерна. При этом разрушаются границы старых зерен, устаняются существовавшие на них сегрегации и растворяются

0 зернограничные выделения, Последующая закалка в воде фиксирует указанное структурное состояние, поскольку сверхмелкие зерна аустенита, обогащенные к тому же легирующими элементами, не претерпева5 ют практически мартенситного превращения. Оптимальное количество остаточного аустенига в структуре 10...40%.

Выдержка при температурах выше Aci+60°C приводит к формированию более крупных зерен аустенита, увеличению его

объемного содержания в структуре (до 50% и выше). При последующей закалке в воде вследствие меньшей степени обогащения аустенитных зерен легирующими элементами и большего размера этих зерен в основ- ном объеме кристаллов у-фазы протекает мартенситное превращение; остаточный аустенит, а также, возможно, феррит сохраняются в приграничных объемах и на границах новых зерен, вследствие чего возникает неоднородность химического состава объема и границ зерен, что способствует зерно- граничному разрушению даже после дополнительных операций термической обработки.

Снижение температуры выдержки ниже Aci+20°C приводит к образованию малого количества аустенита в структуре (менее 10%), что не позволяет заметно измельчить исходную крупнозернистую структуру, уст- ранить зернограничные сегрегации и выделения. Увеличение продолжительности выдержки выше 30 ч не приводит к увеличению концентрации легирующих и примесных элементов, т.е. практически не влияет на структурное состояние стали и, следовательно, экономически нецелесообразно. Сокращение выдержки менее 6 ч не позволяет достигнуть необходимой объемной доли аустенита в структуре и требуемой степени его обогащения легирующими элементами для получения оптимальной структуры после закалки.

Таким образом, в результате указанных операций термической обработки получают структуру, представляющую собой свёрх- мелкие зерна остаточного аустенита, обогащенные легирующими и примесными элементами, равномерно распределенные в ферритной матрице, при отсутствии зерно- граничных сегрегации.

Нагрев листов под закалку до Асз+(40...80)°С с выдержкой 6...10 ч после выравнивания температур позволяет получить, очень мелкозернистую аустенитную структуру, содержащую равномерно распределенные выделения вторых фаз высокой дисперсности за счет их частичного растворения. При этом не образуются раё- новесные зернограничные сегрегации леги- рующих и примесных элементов в связи с большой площадью поверхности границ зе- р|вн и замедленной диффузией в аустените элементов замещения. При последующем охлаждении в воде формируется сверхмел- козернистый мартенсит, содержащий дисперсные равномерно распределенные включения вторых фаз. Увеличение температуры и продолжительности выдержки в аустенитной области выше Асз+80°С и 10 ч

соответственно приводит к укрупнению аустенитного зерна и увеличению степени обогащения аустенита, в первую очередь, границ аустенитных зерен легирующими и примесными элементами за счет растворения выделений вторых фаз. Снижение температуры и сокращение продолжительности аустенитизации до значений меньше Асз+50°С и 8 ч соответственно не позволяет получить однородное мелкое аустенитное зерно и достаточно дисперсные выделения вторых фаз.

Отпуск листов при Aci-(40...100)°C в течение 9... 12 ч приводит к формированию мелкозернистой структуры сорбита отпуска, содержащей мелкодисперсные, равномерно распределенные выделения вторых фаз, в том числе дополнительно выделившиеся при отпуске. При этом отсутствуют равновесные зернограничные сегрегации и выделения вследствие благоприятных условий предшествующей закалки: неполного растворения выделений, наличия мелкого зерна. Не образуются также новые сегрегации и выделения по границам зерен вследствие непродолжительной выдержки при отпуске.

Снижение температуры и сокращение выдержки при отпуске до значений, меньше Aci-100°C и 9 ч соответственно приводит к получению высокой прочности, пониженной пластичности и ударной вязкости. Увеличение температуры и продолжительности выдержки соответственно выше Ас-60сС и 12 ч сопровождается значительным снижением прочности стали за счет развития рекристаллизации. При чрезмерном увеличении времени выдержки усиливается также сегрегация по границам зерен.

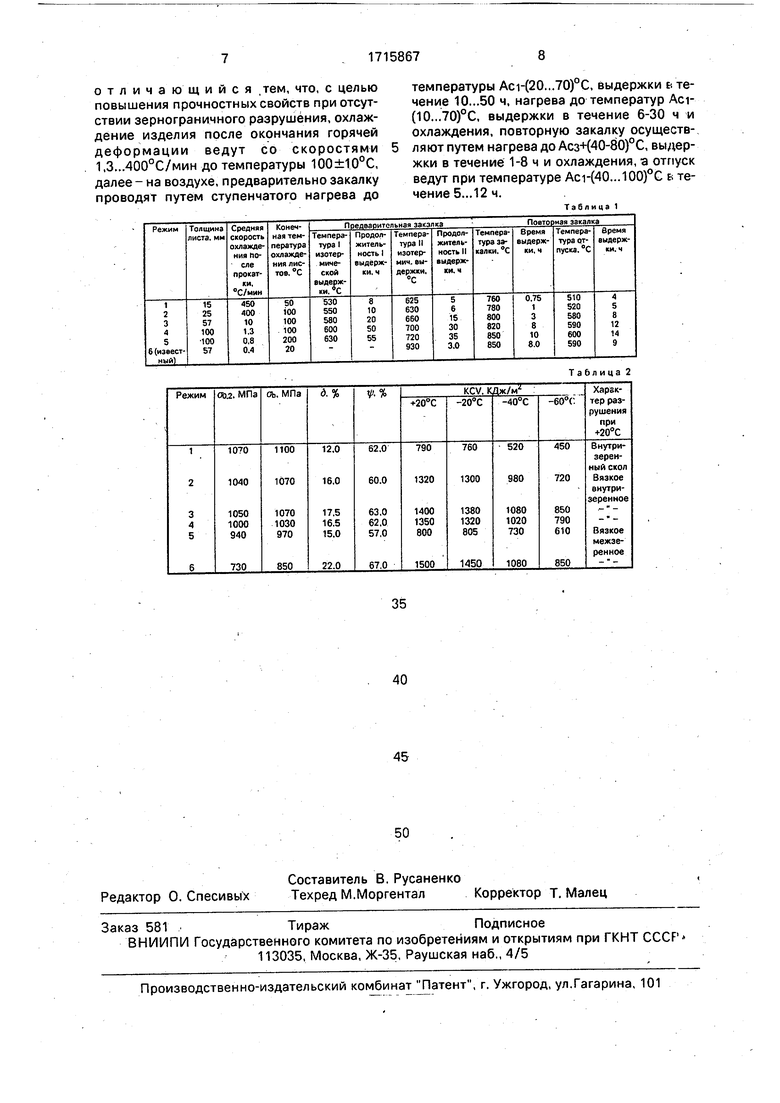

Режимы термообработки и механические свойства сталей приведены в табл.1 и 2.

Из приведенных в табл.1 и 2 данных видно, что обработка по предлагаемому способу позволяет повысить прочностные свойства.

Таким образом, использование.предлагаемого изобретения позволит существенно повысить качество проката, поковок, литья ответственного назначения и, следовательно, надежность изготавливаемых из них конструкций, а также снизить себестоимость производства изделий ввиду отсутствиявысокотемпературнойпредварительной термообработки.

Формула изобретения Способ термической обработки изделий из конструкционных сталей, включающий горячую деформацию, охлаждение, предварительную и повторную закалку и отпуск,

отличающийся ,тем, что, с целью повышения прочностных свойств при отсутствии зернограничного разрушения, охлаждение изделия после окончания горячей деформации ведут со скоростями 1,3...400°С/мин до температуры 100±10°С, далее- на воздухе, предварительно закалку проводят путем ступенчатого нагрева до

температуры Aci-(20...70)°C, выдержки ь течение 10...50 ч, нагрева до температур Aci- (Ю...70)°С, выдержки в течение 6-30 ч и охлаждения, повторную закалку осуществляют путем нагрева до Асз+(40-80)°С, выдержки в течение 1-8 ч и охлаждения, а отпуск ведут при температуре Aci-(40...100)°G ь течение 5...12 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2015 |

|

RU2605037C1 |

| МАРТЕНСИТНАЯ СТАЛЬ, СТОЙКАЯ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2638611C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки доэвтектоидной стали | 1991 |

|

SU1803438A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2669487C2 |

| ВЫСОКОПРОЧНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ И ПРЕДЕЛОМ ТЕКУЧЕСТИ НЕ МЕНЕЕ 800 МПА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2701237C2 |

| Способ термической обработки двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали | 1989 |

|

SU1668428A1 |

Изобретение относится к металлургии, конкретно к термической обработке листов, проката, труб из углеродистых и легироиан- ных сталей. Цель изобретения - повышение прочностных свойств. Способ включает охлаждение после горячей прокатки со скоростью 1,3-400°С/мин, ступенчатый нагрев до Aci-(20-70)°C, 10-50 ч и до Aci+(10-70)C, 6-30 ч, охлаждение в воде, повторную ку от Асз+(40-80)°С, 1-8 ч и отпуск при Асг

Таблица 2

| Способ обработки штампов для горячего деформирования | 1984 |

|

SU1280030A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сазонов Б.Г | |||

| Влияние вторичной закалки из межкритического интервала на склонность стали к обратимой отпускной хрупкости | |||

| - Металловедение и термическая обработка металлов, 1957, № 4, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-02-28—Публикация

1989-10-30—Подача