(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

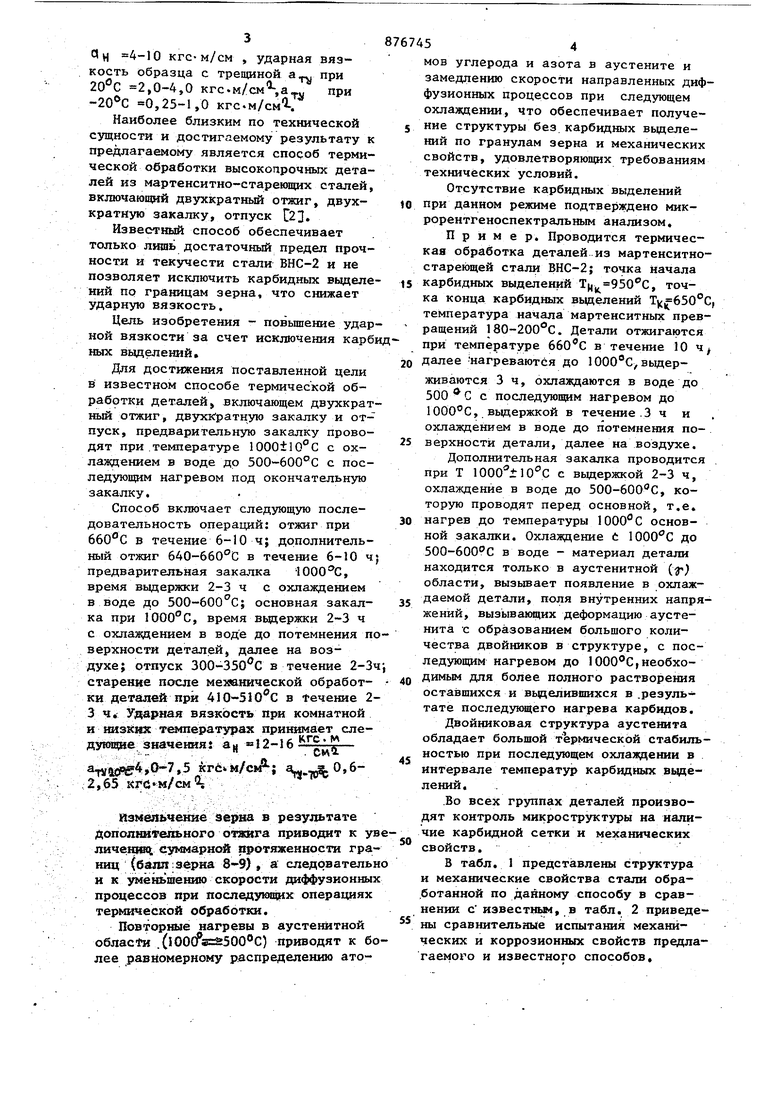

ИЗ ВЫСОКОПРОЧНЫХ МАРТЕНСИТНО-СТАРЕЮЩИХ Изобретение относится к машиностро ению и может быть использовано при термической обработке деталей из мартенситно-стареющих сталей. .. В современном машиностроении для изготовления ответственных высоконагруженных Деталей, работающих в условиях сложно-напряженного состояния, применяются высокопрочные мартенситно стареющие стали типа ВНС-2 (08Х15Н5Д2 и ВНС-2М(06Х14Н6Д2МБТЬ . ; : При известных способах термической обработки деталей из мартенситно-ста- реющих сталей возможно получать на от дельных партиях в структуре недопустимые карбидные вьщеления (карбонитридная сетка), снижающие ударную вязкость материала при последующем старении,ч .Известен способ термической обработки деталей из высокопрочных мартен ситно-стареющих .сталей, заключакнцийся в отжиге при в течение 6 ч и закалке с при выдержке S чСТАЛЕЙохлаждение в воде до потемнения поверхности деталей, далее на воздухе с последующим старением после механической обработки деталей 1. Однако при таком способе термической обработки возможно получить в структуре металла карбидные вьщеления, располагающиеся по границам бывшего аустенитного зерна, что является браковочным фактором для деталей. Повторной закалкой структура не исправляется. Это. связано с тем, что прИ определенном отношении карбидообразующих элемеитов к сумме углерода и азота требуется большая скорость охлаждения в интервале температур карДидшях выделений (950-650 е} для фиксирования пересыщенного твердого раствора легирующих элементов в аустените, что не удается обеспечить ввиду большой массы детали. Это приводит к снижению ударной вязкости при комнатной и низких (до ) температурах QH 4-10 кгс-м/см , ударная вязкость образца с трещиной а, при 20°С 2,0-4,0 кгс... при 0,25-1,0 кгс.м/смЗ-. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки высокопрочных деталей из мартенситио-старекщих сталей, включающий двзгккратный отжиг, двухкратную закалку, отпуск Г211. Известный способ обеспечивает только лишь достаточный предел прочности и текучести стали ВНС-2 и не позволяет исключить карбидных выделе ний по границам зерна, что снижает ударную вязкость. Цель изобретения - повьшение удар ной вязкости за счет исключения карб ных выделеШ1й Для достижения поставленной цели в известном способе термической обработки деталей включающем двухкрат ный отжиг, двухкратную закалку и отпуск, предварительную закалку проводят при .температуре lOOOtlO C с охлаяодением в воде до 500-600°С с последуювщм нагревом под окончательную закалку. Способ включает следующую последовательность операций: отжиг при 660°С в течение 6-10 ч; дополнительный отжиг 640-660°С в течение 6-10 ч предварительная закалка , время выдержки 2-3 ч с охлаждением в воде до 500-600 с; основная закалка при 1000°С, время вьщержки 2-3 ч с охлаяздением в воде до потемнения п верхности деталей, далее на воздухе; отпуск 300-350 0 в течение 2-З старение после ме анической обработки деталей при 410-510 С в течение 2 3 ч. Ударная вязкость при комнатной И низких температурах принимает слекгс. у дующие; значения: ац ей ат1,,0-7,5 jcr6vM/c ; Д.0,62,65 кгбМ/смЧ Измельчение зерна в результате дополнительного отжйга приводит к у личендаь суммарно протяженности гра ниц (балл зерна 8-9), а следователь и к умейьшешво скорости диффузионны процессов при последукнчих операциях термической обработки. Повторные нагревы в аустенитной облас и .(iOOCfiBraSOO C) приводят к б лее равномерному р.аспределению ато5МОЕ углерода и азота в аустените и замедлению скорости направленных диффузионных процессов при следующем охлаждении, что обеспечивает получение структуры без карбидных вьщелений по гранулам зерна и механических свойств, удовлетворяющих требованиям технических условий. Отсутствие карбидных выделений при данном режиме подтверждено микрорентгеноспектральным анализом. Пример. Проводится термическая обработка деталей из мартенситностареющей стали ВНС-2; точка начала карбидных выделений , точка конца карбидных вьщелений Т)(, температура начала мартенситных превращений iaO-200°C. Детали отжигаются при температуре ббОС в течение 10 ч далее нагреваются до 1000°С, вьщерживаются 3ч, охлаждаются в воде до 500 С с последующим нагревом до 1000°С, вьвдержкой в течение .3 ч и охлаждением в воде до потемнения по-. верхностй детали, далее на воздухе. Дополнительная закалка проводится при Т с вьщержкой 2-3 ч, охлаждение в воде до 500-600С, которую проводят перед основной, т.е нагрев до температуры основной закалки. Охлаждение : до 500-600°С в воде - материал детали находится только в аустенитной (} области, вызывает появление в охлаждаемой детали, поля внутренних напряжений, вызывающих деформацию аустенита с образованием большого количества двойников в структуре, с последующим нагревом до , необходимым для более полного растворения оставшихся и вьделившихся в .результате последующего нагрева карбидов. Двойниковая структура аустенита обладает большой термической стабильностью при последующем охлаждении в интервале температур карбидных вьщелений. .Во всех группах деталей производят контроль микроструктуры на наличие карбидной сетки и механических свойств. В табл. 1 представлены структура и механические свойства стали обра- .ботанной по данному способу в сравнении с известньм, э табл. 2 приведены сравнительные испытания механических и коррозионных свойств предлагаемого и известного способов.

I I

tt «)

(U (U

,§§ 987 Использование предлагаемого способа термической обработки деталей из высокопрочных мартенситио-стареющих сталей обеспечивает по сравнению с известными способами возможность получения структуры бед карбидной сетки и придание стали свойств, обеспечивающих более высокую надежность изделия в эксплуатации. Формула изобретения Способ термической обработки деталей из высокопрочных мартенситностареющих сталей, включающий двукрат5. О ный отжиг, двукратную закалку, отпуск,о. т ли чающий с я тем, что, с целью повышения ударной вязкости за счет исключения карбидных выделений по границам зерна., предварительную закалку проводят при температутре lOOOtlO C с охлаждением в воде до ЗОО-бОО С с последующим нагревом под окончательную закалку. Источники информации. принятые во внимание при экспертизе 1. Потак Я. М. Высокопрочные стали. М., Металлургия, 1972, с. 145-146. 2. Авторское свидетельство СССР 333204, кл, С 21 О 1/78, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2007 |

|

RU2344182C2 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1991 |

|

RU2034048C1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки мартенситно-стареющих сталей | 1976 |

|

SU616302A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НЕРЖАВЕЮЩЕЙ МАРТЕКСМТНО-СТАРЕЮЩЕЙ СТАЛИ | 1972 |

|

SU333204A1 |

| Способ термической обработки мартенситностареющих сталей | 1980 |

|

SU933746A1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

Авторы

Даты

1981-10-30—Публикация

1979-03-27—Подача