Изoбpeтeн э относится к металлургии, а именно к способам изготовления . крупногабаритных заготовок, например, траверс, лонжеронов, балок из коррозионностойких сталей переходного класса.

Известны способы предварительной термической обработки сталей переходного класса, ставящие своей целью получение оптимального сочетания физико-механических свойств сталей перед механической обработкой и последующей окончательной термической обработкой, йо использующие для достижения их различные трудоеглкие операции.

Hj BecTeH способ обработки, предусматривающий проведение цикла термических операций, включапщий высокотемпературную закалку, безрекристаллизационный отжиг и дисперсионное твердение . 1.

Однако введение высокотемпературной закалки приводит к росту аустенитного зерна, и измельчение его достигается только проведением гвухкратной пластической деформации.

Известен способ предварительной термической обработки сталей переходного класса, при котором производится либр двухкратный нагрев до температур, близких к Ac-i с промежуточным охлаждением до нормальньюс температур, либо двухкратный нагрев с изoтepмичecки ли выдерхжами на ниж нем пределе интервала Ас., и промежуточным охлаждением до нулевой температуры 2.

10

Однако при данной обработке интенсивное, обеднение аустенитной матрицы легирующими элементами приводит не только к фазовым превращениям, но и к выделению карбидных частиц, рас15положенных вдоль границ зерен.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления заготовок (итамповок, поко20вок и др,) сталей переходного (аустенитно-март;енситного) класса, предназначенный для формирования структуры горячедеформированных заготовок перед высокотемпературным наг25ревом деталей при окончательном термическом упрочнении, состоящий из многократной тепловой обработки .до температур карбидообразования

в интервале AcfAcj и последующем 30 отпуске при температуре на 40-80 0

ниже температуры обратного превращения мартенс1гга в аустенит.

Технологический цикл изготовления крупногабаритных заготовок и деталей из сталей аустенитно-мартенситного класса по известному способу включает следуюгдие операции. После окончания горячей деформации 1180-950°С заготовки медленно охлаждаются на воздухе или в песке до нормальных температур и далее подвергаются четырехступенчатому отжигу при температур-1х 780°С 10-14 ч 600°С 8-10 ч, 890°С 8-14 ч, ббО°С 5-8 ч. Охлаждение после каждой ступенч осуществляется на воздухе до нормальных темЛератур. При высокотемпературных нагревах VBO-.C и 890° сталь находится в аустенитно1у1 состоянии и по границам: аустенитных зерен происходит выделение карбидных фаз в .виде хорошо развитой замкнутой карбидной сетки. Низкотемпературные, ступени 600°С и предназначены для смягчения - отпуска металла.. После четырехступенчатого отжига производится механическая обработка заготовок, а затем они подвергаются обезводороживающей обработке при 520°с 10-20 ч и окончательной упрочняющей термической обработке по режиму; закалка с 1070°С 1,0-1,5 ч обработка холодом при,{-50)-(-70°С ) 2-4 ч и отпуск при температурах 200-350 0 1-3 ч. После замедленного охлаждения с температуры окончания горячей деформации и 4-х ступенчатого отжига в сталях аустенитно-мартенситного класса формируется структурная композиция, состоящая из хорошо развитой карбидной сетки, по границам крупных аустенитных зерен (2-3 балл), или отдельных локальных скоплений-ориентированных также по границам зерен, аустенита в количестве 15-20% и высокоотпущенного мартенсита СЗ .

Недостатками-указанного способа являются необходимость проведения многократных .высокотемпературных .и длительных обработок, при которых диффузионные путем идет процесс формирования, аустенитно-мартенситной структуры с интенсивно развитой карбидной сеткой по границам зерен; Heo6xoAiiMocTb осуществления .промежуточных охлаждений между термическим операциями до температур ниже начала мартенситногр превращения - Ми (практически донормальных температур) , что при массивности заготовок и комплектовании крупных садок существенно увеличивает технологическое время обработки; большая продолжительность изотермических выдержек -{три обработке приводит к обезлегированию поверхности и образованию на заготовках толстого слоя трудноудалимой окалины.

При механической обработке горячедеформированных заготовок, прошедших термическую обработку по любому из указанных здесь способов, наблюдается значительный расход ре;кущего инструмента, так как присутствие в структуре стали вязкого аустенита приводит к налипанию его на режущую кромку инструмента и схватыванию.

Кроме того, при внедрении инструмента в крупнозернистый металл режущая кромка постоянно сталкивается с микрообъемами структуры, соизмеримыми с ней по размерам и обладающими различной твердостью и вязкостью (аустевит, мартенсит, карбидные сегрегации) . Это приводит к быстрому выкрашиванию и затуплению инструмента. Быстрое затупление и износ инстpyivieHTa особенно существенно сказывается на увеличении машинного времени при механической обработке на станках с программным управлением где преждевременный выход из строя инструмента чаще всего приводит к резкой задержке его от перемещений, предусмотренных программой, поломке его и к образованию сколов и подрезов на обрабатываемой детали, что приводит к значительны / затратам времени при переналадочных работах.

Цель изобретения - улучшение механообрабатываемости заготовок сталей аустенитно-мартенситного класса и сокращение длительности цикла термической обработки.

Поставленная цель достигается тем, что в способе изготовления крупногабаритных заготовок из сталей, преимущественно аустенитомартенситного класса, включающем охлаждение с температуры конца горячей деформации 1180-950 С, предварительную термическую обработку, механическую обработку и окончательную термическую обработку, включающую Нагрев до 520ilO C, выдержку 10-20 ч, охлаждение на воздухе до нормальной температуры, нагрев до lp70410°C, выдержку 1,0-1,5 ч, охлаждение на воздухе, обработку холодом - (-50°С)-() в течение 2-4 ч и отпуск при 200-350°С в течение 1-3 ч согласно изобретению, охлаждение с температуры конца горячей деформации производят до 600-550 С в воде и далее на воздухе до нормальных температур, а затем проводят обработку холодом при (-50)-(-70°С) в течение 2-4 ч и отпуск.

Причем отпуск производят при 600-640°С в течение 2-5 ч.

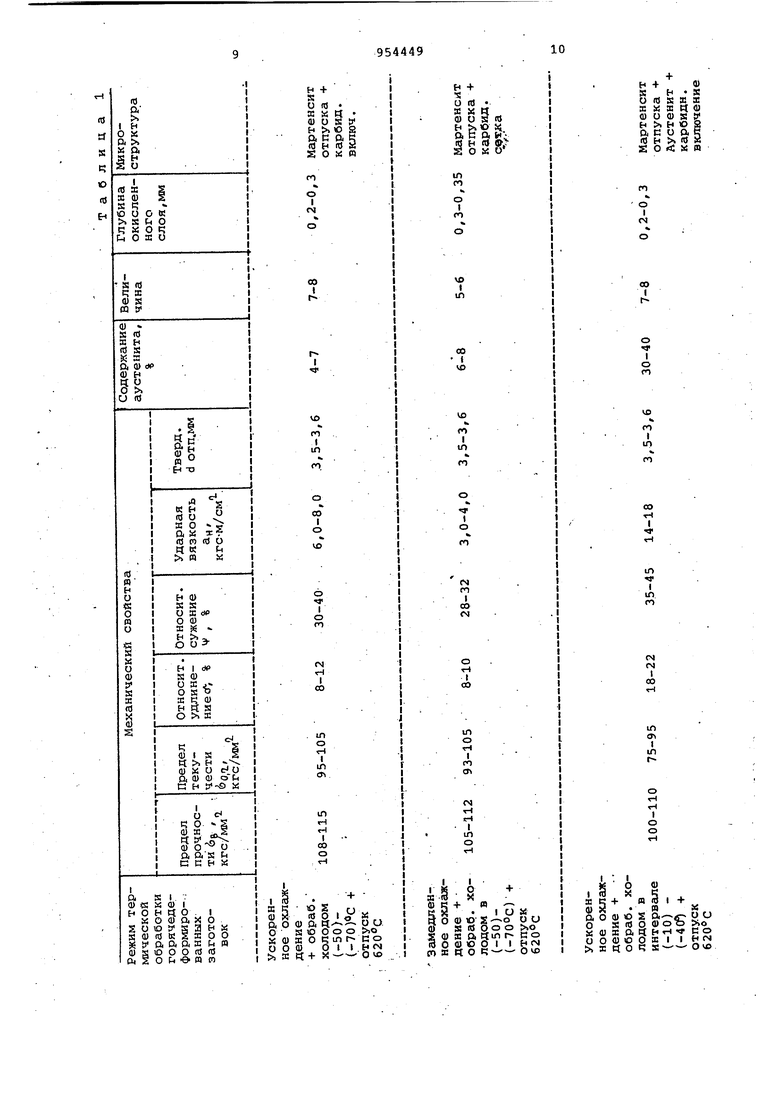

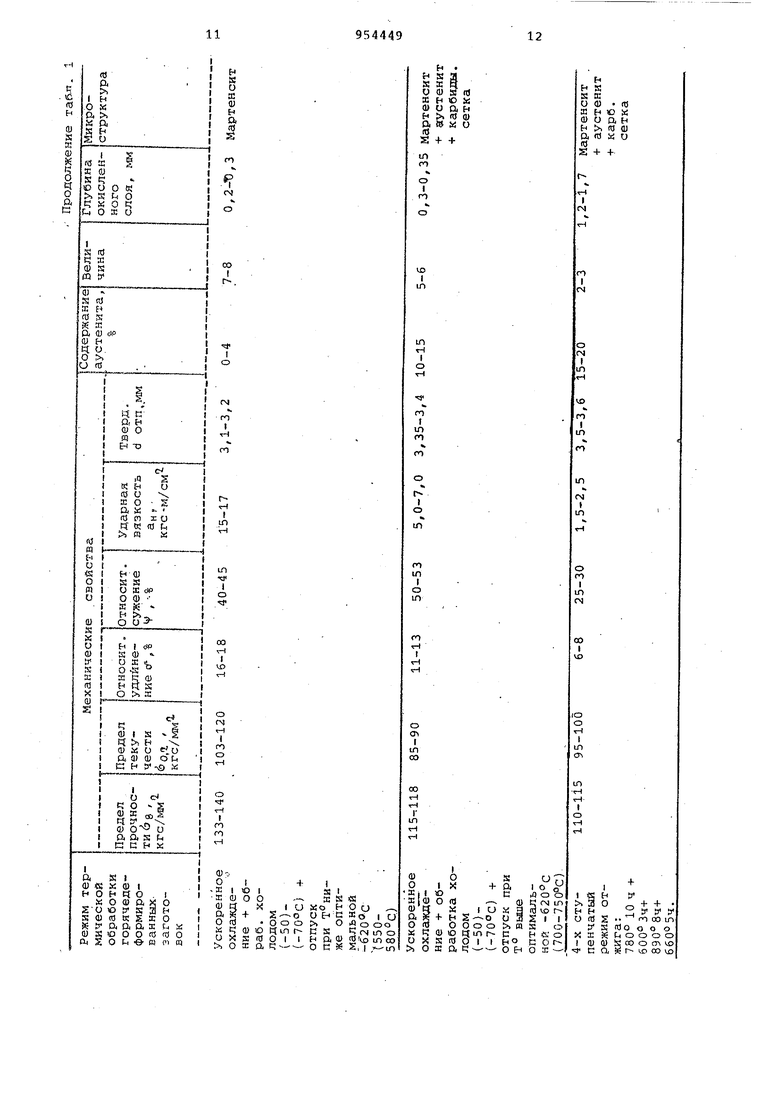

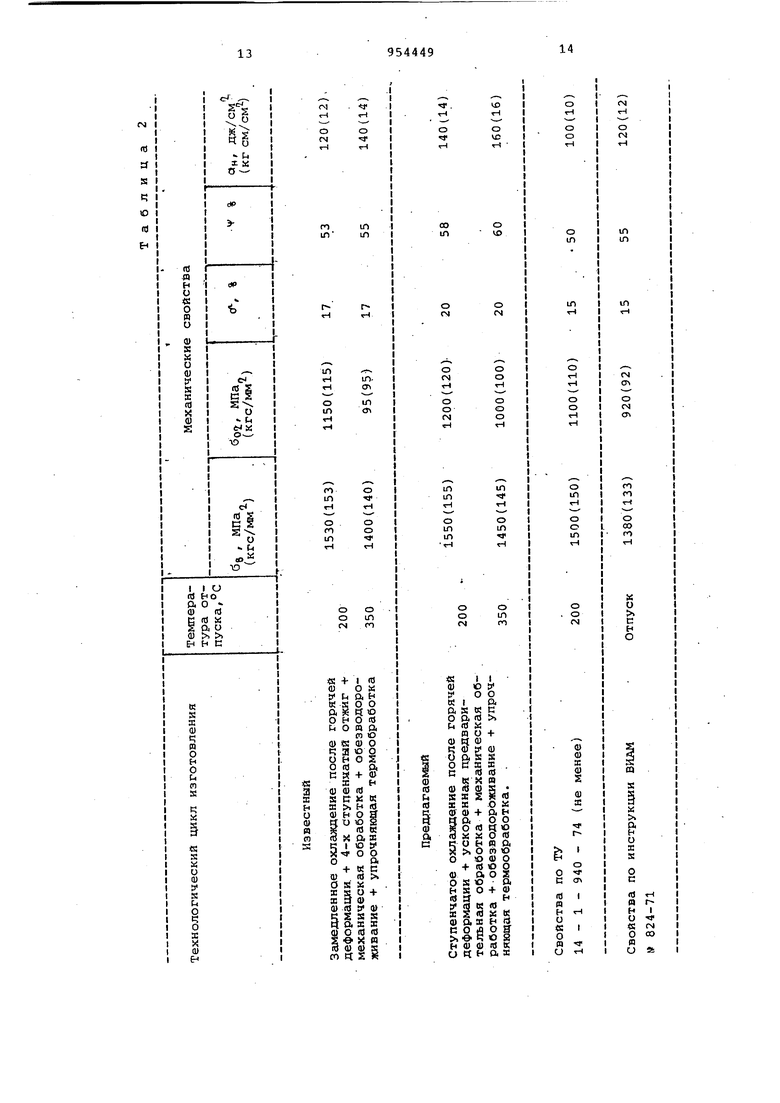

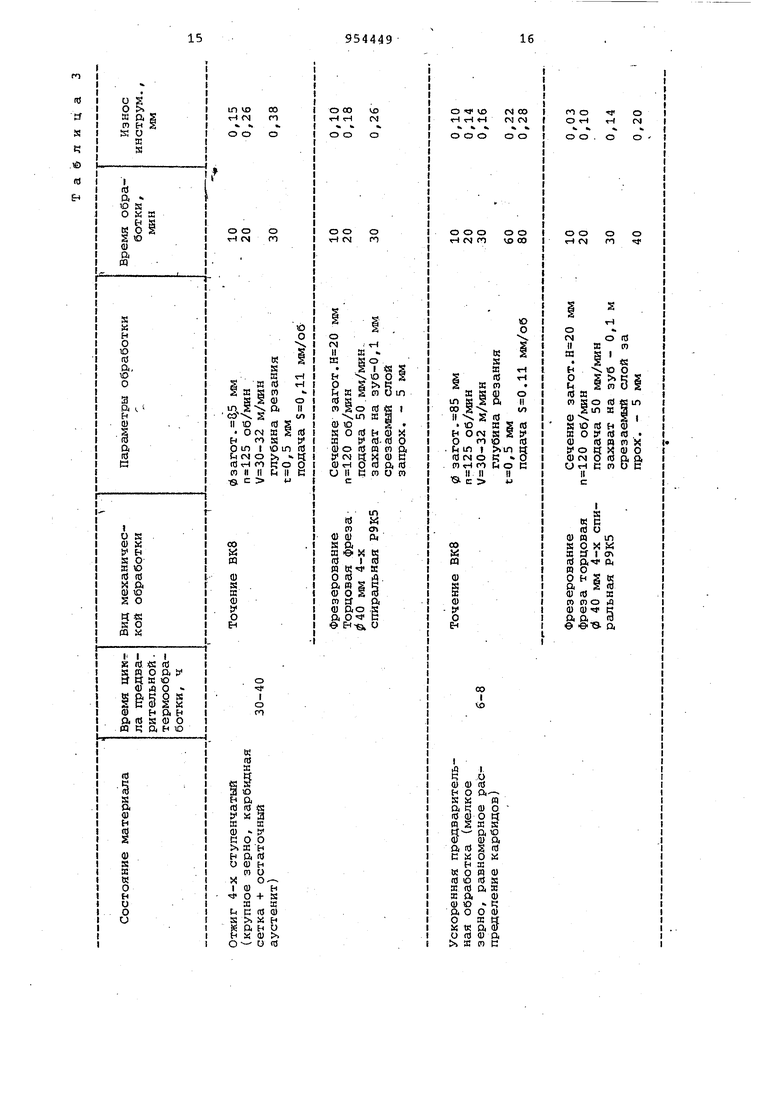

Ускоренное охлаждение,„ например, в воде до температур 550-600С исключает возможность выпадения карбидных частиц по границам аустенитных зерен. Образования трещин, даже в массив ных заготовках, при ускоренном охлаждении не происходит, так как стал в указанном интервале температур на ходится в вязком аустенитном состоянии. После охлаждения в заготовках фиксируется мелкозернистая структура (7-8 баллов)и двухфазное состояние с соотношением фаз мартенсита и ауст нита примерно 2-1. Обработка холодом при(-50)-(-70°С в течение 2-4 ч способствует дальней шему распаду аустенита и формированию однофазной сС-структурьз - мелкоигольчатого мартенсита. После обработки холодом производится высокий отпуск мартенсита при температуре на ЗО-ЗО С ниже температуры (600-б40с) с временем выдерж ки 2-5 ч с момента прогрева атмосферы печи. При этом происходит образование высокодисперсных карбидных час тиц по границам мартенситных кристал литов в объеме зерен. Общая длительность ускоренной пре варительной термической обработки для горячедеформированных заготовок по разработанному рехсиму уменьшается в 4-5 раз по сравнению с обработкой по существующим режимам и практически составляет 6-8 ч вместо 30-40 ч. В целом весь технологический цикл изготовления крупногабаритных загото вок и деталей из сталей аустенитномартенситного класса по предлагаемому способу включает, следующие операции. После окончания горячей деформации 1180-950°С заготовки ступен чато охлаждаются как описано выше, подвергаются обработке холодом при (-50)-(70°С) 2-4 ч иоднократному отпуску при 600-640°С в течение 2-5 ч. После этого производится механическая обработка заготовок, затем обезводороживающая обработка при 520°С 10-20 ч и окончательная упрочняющая термическая обработка по релдаму: закалка 1070°С 1,0-1,5 ч, обработка холодом при(-50)-{-70°С) 2-4 ч и отпуск при температурах 200-350°С 1-3 ч. Пример. Проводится термическая обработка горячедеформированных заготовок из коррозионностойкой стали 13Х15Н4АМЗ по предлагаемому способу. Заготовки с температуры деформации 950-1000°С .охлаждаются в воде до 600°С (до потери свечения поверх ности) , далее на воздухе до нормальНых температур, после чего проводится обработка холодом при в течение 2 ч. После обработки холодом производится высокий отпуск при Т 620°С с временем выдержки 3,5 ч. Для получения сравнительных данных параллельно проводится TepN«M4ecкая обработка однотипных деталей ич той же стали по существувощему режиму отжига при 780-С 10 ч, 6000с 8 ч, 890°С В ч, 5 ч. Дополнительно в качестве сравнительных примеров проводят обработки горячедеформированных заготовок при замедленном охлаждении с температуры горячей деформации, с менее глубокой обработкой холодом и с температурами отпуска выше и ниже оптимальной . Во всех шести вариантах обработок заготовок анализируется содержание аустенита, глубина окисленного слоя, балл зерна, определяется микроструктура и механические свойства стеши. Данные результаты испытаний сведены в табл. 1. Как видно из таблицы 1, уровень механических свойств стали, обработанной по ускоренному варианту предлагаемого способа и по существующему четырехступенчатому способу, примерно одинаков, однако наблюдается существенное различие в их фазовом составе, типе микроструктуры и величине поверхностного окисленного слоя. Микроструктура состоит из высокоотпущенного мартенсита и высокодисперсных карбидных вкл очений, расположенных равномерно по всему объему зерен. Размер зерна 7-8 балла. Механические свойства стали после окончательной упрочняющей термической обработки . представлены в табл. 2 и соответствуют требованиям ТУ 14-1-940-74. Создание мелкозернистой структуры с равномерным распределением дисперсных карбидных частиц по всему объему зерен после термообработки по ускоренному режиму, по сравнению с крупнозернистой двухфазной аустенитно-мартенситной структурой и с преимущественной концентрацией карбидных включений по границам зерен после известных режимов отжига, позволяет получить более высокие характеристики механообрабатываемости сталей. Это обеспечиваетзначительное снижение трудоемкости при изготовлении деталей и сокращение расхода дорогостоящего вольфрамсодержащего режущего инструмента. Так, при измерении величин затупления резцов при точении заготовок и износа задней грани режущей кромки торцовых фрез при фрезеровании установлено, что износ инструмента при точении заготовок стали 13Х15Н4АМЗ, прошедших предварительнуто термообработку по предлагаемому ускоренному варианту по сравнению с существующим четырехступенчатым ежимом, уменьшается в 1,5-2,5 раза, а при фрезеровании в 2,0-3,0 раза (см. табл. 3).

Применение предлагаемого способа ускоренной предварительной термической обработки горячедеформированных заготовок из стгшей переходного класса позволяет, по сравнению с существующим, значительно сократить длительность цикла термических операций, необходимых для формирования микроструктуры заготовок перед механической и термической обработкой что обеспечивает снижение энергетических затрат при эксплу тации оборудования и сокращает трудоемкость изготовления деталей.

Кроме того, за счет сокращения длительности цикла термических опер-аций по предлагаемому способу и исключению высокотемпературных нагревов, поверхность заготовок окисляется и обезлигируется значительно меньше.

Проведение операции горячей деформации и предварительной термической обработки по пре,цлагаемому режиму обеспечивает формирование наиболее благоприятной мелкозернистой структуры сталей перед окончательной упрочняющей термической обработкой.

Предлагаемый способ изготовления крупногабаритных заготовок был опробован на 16 промышленных партиях двух марок коррозионностойких сталей аустенитно-мартенситного класса 13Х15Н4АМЗ и 7Х16Н6 и показал положительные результа а .

Экономический эффект от использования способа составляет 40 тыс. руб. в год.

1795444918

Формула изобретениямости заготовок и сокращения длитель1. Способ изготовления крупногаба-охлаждение с температуры конца горитных заготовок из сталей, преимуще-рячей деформации производят до ственно ауатенито-мартенсйтного клас-600-550 С в воде и далее на воздухе са, включающий охлаждение с темпера- до нормальных температур, а затем туры конца горячей деформации 1180-проводят обработку холодом при 950°С, предварительную термическую об-(-50)-(-70°С) в течение 2-4 ч и отработку, механическую обработку ипуск.

окончательную термическую обработку, 2. Способ по п.1, отличаювключшощую нагрев до 520±10 с, выдерж-Ющ и и с я тем, что отпуск произвоку 10-20 ч, охлаждение на воздухе .дят при 600-640°С в течение 2-5 ч. до нормальной температуры, нагревИсточники информации,

до lOTOilO c, выдержку 1,0-1,5 ч,принятые во внимание при экспертизе охлаждение на воздухе, обработку1. Авторское свидетельство СССР

холодом (-50)-{-70С) в течение 2-4 ч 15- 442220, кл. С 21 D 6/00, 1972. и отпуск при 200-350 С в течение 1-3 ч 2. Патент США № 3082132,

.отличающийся тем, что, скл. 148-136, 1963, целью улучшения механообрабатывае- 3. Инструкция ВИАМ № 824-71. ности цикла термической обработки,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из высокопрочных мартенситно-стареющих сталей | 1979 |

|

SU876745A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ термической обработки нержавеющей стали с регулируемым мартенситным превращением | 1978 |

|

SU744042A1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ термической обработки отливок | 1980 |

|

SU1014935A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-16—Подача