(54) СПОСОБ УПРОЧНЕНИЯ ПРУЖИН ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЬК СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН | 1969 |

|

SU257430A1 |

| Способ изготовления пружин из легированных сталей | 1981 |

|

SU1014936A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2424330C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2009 |

|

RU2408737C1 |

| Способ восстановления пружин из упрочненной проволоки | 2019 |

|

RU2694091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПРУЖИН ИЗ АУСТЕНИТНОЙ СТАЛИ | 2005 |

|

RU2294969C2 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| Способ изготовления пружин из дисперсионно-твердеющих сплавов и сталей | 1987 |

|

SU1494995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАГРУЖЕННЫХ ПРУЖИН СЖАТИЯ | 2001 |

|

RU2208056C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН СЖАТИЯ | 2005 |

|

RU2275270C1 |

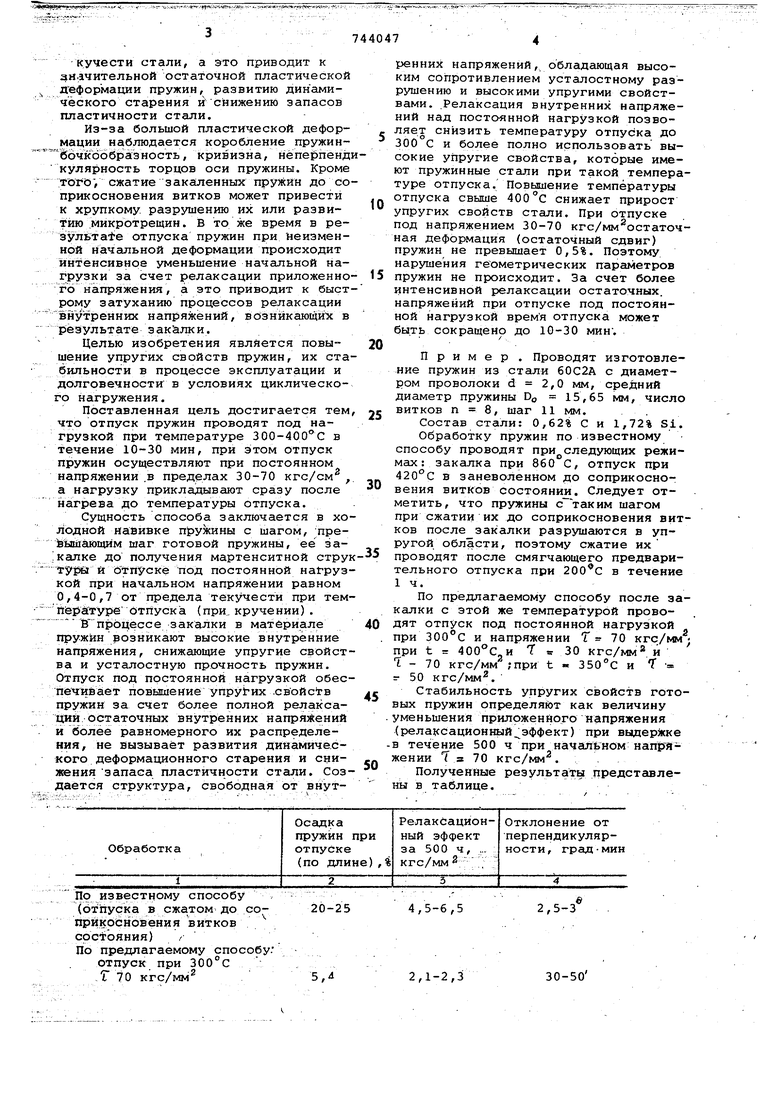

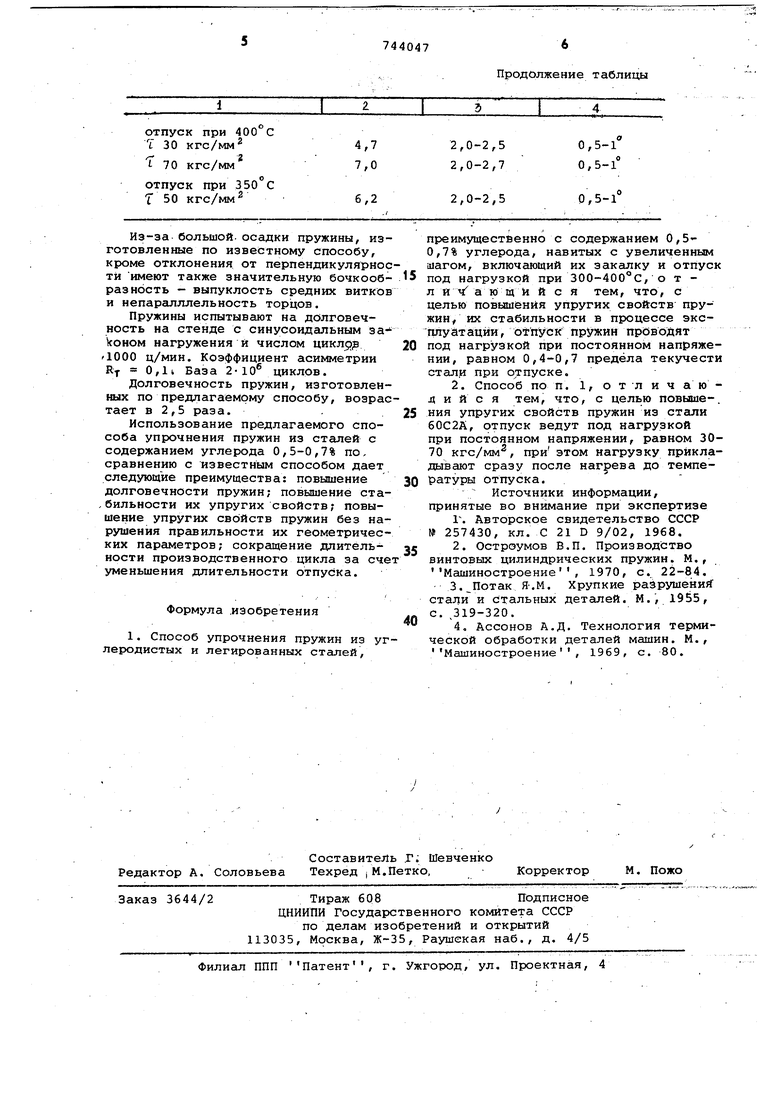

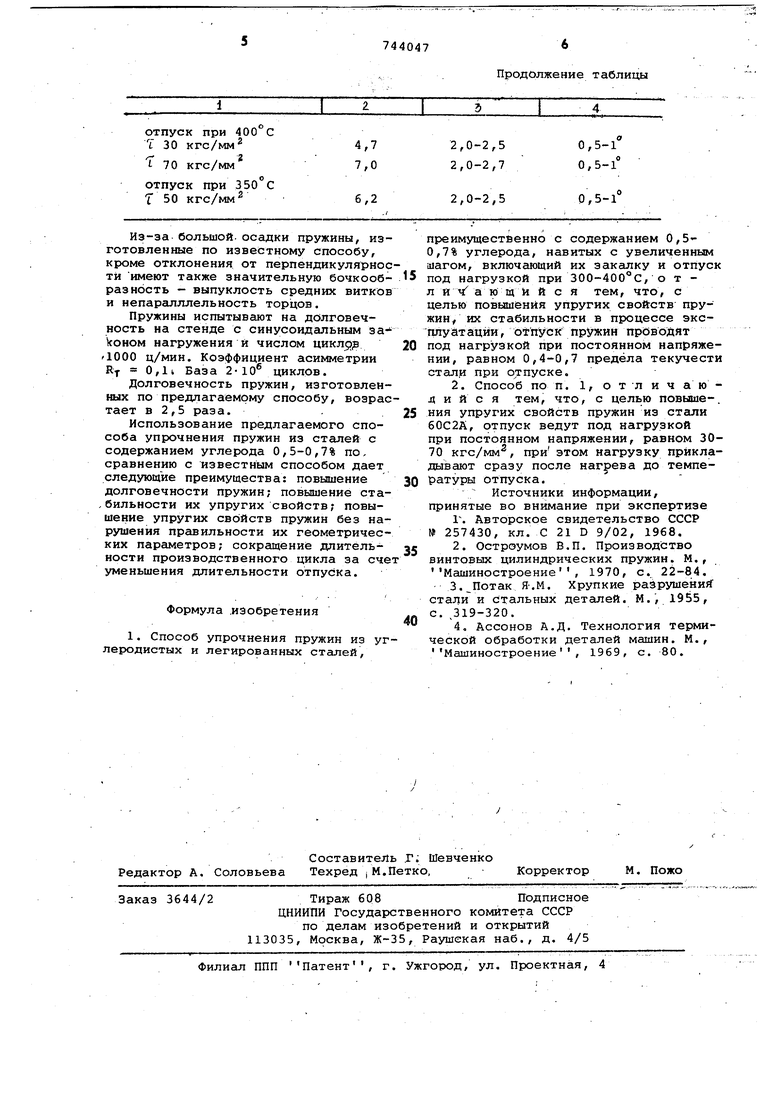

Изобретение относится к область технологии изготовления пружин. В современном машиностроении при изготовлении пружин из углеродистых и легированных сталей с содержанием углерода 0,5-0,7% применяют закалку с последующим -низким отпуском и пластическим деформированием. Пластическое деформирование проводят путем осадки пружин, предварительно навитых с увеличенным шагом. После деформирования пружины подвергают старению при 100-400°С 1. Недостатком этого способа являет ся снижение запаса пластичности стали в результате деформационного старения мартенсита. Известен также способ изготовлени пружин, заключающийся в навивке пружины с увепкченкум шагом, ее закалке до получения мартенситной структуры, среднем отпуске и пластической дефор мации 2. При этом пластическую деформацию проводят в холодном состояНИИ при комнатной температуре с остаточным сдвигом до 2,0%. Однако известный способ не обеспе чивает высоких упругих свойств пружин и их стабильности в процессе эксплуатации, так как остаточные напряжения, возникающие в процессе холодной пластической деформации и выдержки под нагрузкой, частично склонны к возврату. Кроме того, такие пружины склонны к замедленному разрушению в процессе эксплуатации,и имеют низкую долговечность в условиях цикт лического нагружения 3. Известен также способ изготрвле11ИЯ пружин, заключающийся в навивке пружин, их закалке и отпуске в сжатом до, соприкосновения витков состоянии 14 . Недостатком существующего способа является то, что его нельзя применить для упрочнения тяжелонагруженных пружин, подвергающихся динамическим нагрузкам, так как при работе таких пружин возможно их разрушение от усталостной трещины. Такие пружины навиваются с максимально возможным шагом, а напряжения, возникгиощие при сжатии их до соприкоснйвения витков, уже при комнатной температуре приближаются к пределу текучести, а при температуре отпуска значительно превышают предел Кучести стали, а это приводит к значительной остаточной пластической деформации пружин, развитию динамического старения и снижению запасов пластичности стали. Из-за большой пластической деформации наблюдается коробление пружин 66чкЬ6ё1ра зность, кривизна, нёпе)пенд кулярность торцов оси пружины. Кроме ТОГО , сжатие закаленных пружин до со прикосновения витков может привести к хрупкому, разрушению их или развитию .микротрещин. В то же время в результате отпуска пружин при неизменной начальной деформации происходит интенсивное уменьшение начальной наг рузки за счет релаксации приложенно го напряжения, а это приводит к быст рому затуханию процессов релаксации В1НХтренних напряжений, возникающих в результате закалки. Целью изобретения является повышение упругих свойств пружин, их ста бильности в процессе эксплуатации и долговечности в условиях циклического нагружения. Поставленная цель достигается тем что отпуск пружин проводят под нагрузкой при температуре 300-400 С в течение 10-30 мин, при этом отпуск пружин осуществляют при постоянном напряжении .в пределах 30-70 кгс/см , а нагрузку прикладывают сразу после нагрева до температуры отпуска. Сущность способа заключается в хо лодной навивке пружины с шагом, превШ1ающим шаг готовой пружины, ее за калке до получения мартенситной стру и Отпуске под постоянной нагруз кой при начальном напряжении равном 0,4-0,7 от предела текучести при тем пературе Отпуска (при, кручении) . В процессе закалки в материале пружин возникают высокие внутренние напряжения, снижающие упругие свойст ва и усталостную прочность пружин. Отпуск под постоянной нагрузкой обес печивает повышение упруЬих .свойсгв пружин за счет более полной релаксаций остаточных внутренних напряжений и более равномерного их распределения, не вызывает развития динамического деформационного старения и снижения запаса пластичности стали. Соз дается структура, свободная от внутПо известному способу

(Отпуска в сжатомдо соприкрСнойения витков /

состояния) ,По предлагаемому способу:

отпуск при 300°С

Т 70 кгс/мм

744047

2,5-3

4,5-6,5

30-50

2,1-2,3 ренних напряжений, обладающая высоким сопротивлением усталостному разрушению и высокими упругими свойствами. .Релаксация внутренних напряжений над постоянной нагрузкой позволяет снизить температуру отпуска до 300 С и более полно использовать высокие упругие свойства, которые имеют пружинные стали при такой температуре отпуска. Повышение температуры отпуска свыше 400°С снижает прирост упругих свойств стали. При отпуске под напряжением 30-70 кгс/мм остаточная деформация (остаточный сдвиг) пружин не превышает 0,5%. Поэтому нарушения геометрических параметров пружин не происходит. За счет более интенсивной релаксации остаточных, напряжений при отпуске под постоянной нагрузкой время отпуска может бы.ть сокращено до 10-30 мин . Пример . Проводят изготовление пружин из стали 60С2А с диаметром проволоки d 2,0 мм, средний диаметр пружины DQ 15,65 мм, число витков п 8, шаг 11 мм. Состав стали: 0,62% С и 1,72% Si. Обработку пружин по известному способу проводят при следующих режимах: закалка при 860 С, отпуск при 420°С в заневоленном до соприкосновения витков состоянии. Следует отметить, что пружины с таким шагом при сжатии их до соприкосновения витков после закалки разрушаются в упругой области, поэтому сжатие их проводят после смягчающего предварительного отпуска при в течение 1ч. По предлагаемому способу после закалки с этой же температурой проводят отпуск под постоянной нагрузкой при 300°С и напряжении Т 70 кгс/мм при t 400°С и Т г 30 кгс/мм и 1-70 кгс/мм ;при t - З50с и Т 50 кгс/мм. Стабильность упругих свойств готовых пружин определяет как величину уменьшения приложенйого напряжения (релаксационный эффект) при выдерзкке в течение 500 ч при начальном нап;ряжении Та 70 кгс/мм. Полученные результаты представлены в таблице.

отпуск при 400 С Т 30 кгс/мм f I L 70 кгс/мм

отпуск при Т 50 кгс/мм

Из-за большой, осадки пружины, изготовленные по известному способу, кроме отклонения от перпендикулярности имеют также значительную бочкообразность - выпуклость средних витков и непаргшллельность торцов.

Пружины испытывают на долговечность на стенде с синусоидальным заkoHOM нагружения и числом цикл) 1000 ц/мин. Коэффициент асимметрии RT О,Ik База 2-10 циклов.

Долговечность пружин, изготовленных по предлагаемому способу, возрастает в 2,5 раза..

Использование предлагаемого способа упрочнения пружин из сталей с содержанием углерода 0,5-0,7% по, сравнению с известным способом дает следующие преимущества: повышение долговечности пружин; повышение ста,бильности их упругих свойств; повышение упругих свойств пружин без нарушения правильности их геометрических параметров; сокращение длительности производственного цикла за сче уменьшения длительности отпуска.

Формула .изобретения

Продолжение таблицы

0,5-1

2,0-2,5 0,5-1° 2,0-2,7

0,5-1°

2,0-2,5

преимущестйенно с содержанием 0,50,7% углерода, навитых с увеличенным шагом, включающий их закалку и отпуск под нагрузкой при 300-400 с, о т л и V а ю щ И и с я тем, что, с целью повышения упругих свойств пружин, их стабильности в процессе эксплуатации, отпуск пружин проводят под нагрузкой при постоянном напряжении, равном 0,4-0,7 предела текучести стали при отпуске.

Источники информации, принятые во внимание при экспертизе

Г. Авторское свидетельство СССР 257430, кл. С 21 D 9/02, 1968.

4, Ассонов А.Д. Технология термической обработки деталей машин. М.,

1969, с. 80.

Машиностроение

Авторы

Даты

1980-06-30—Публикация

1978-02-13—Подача