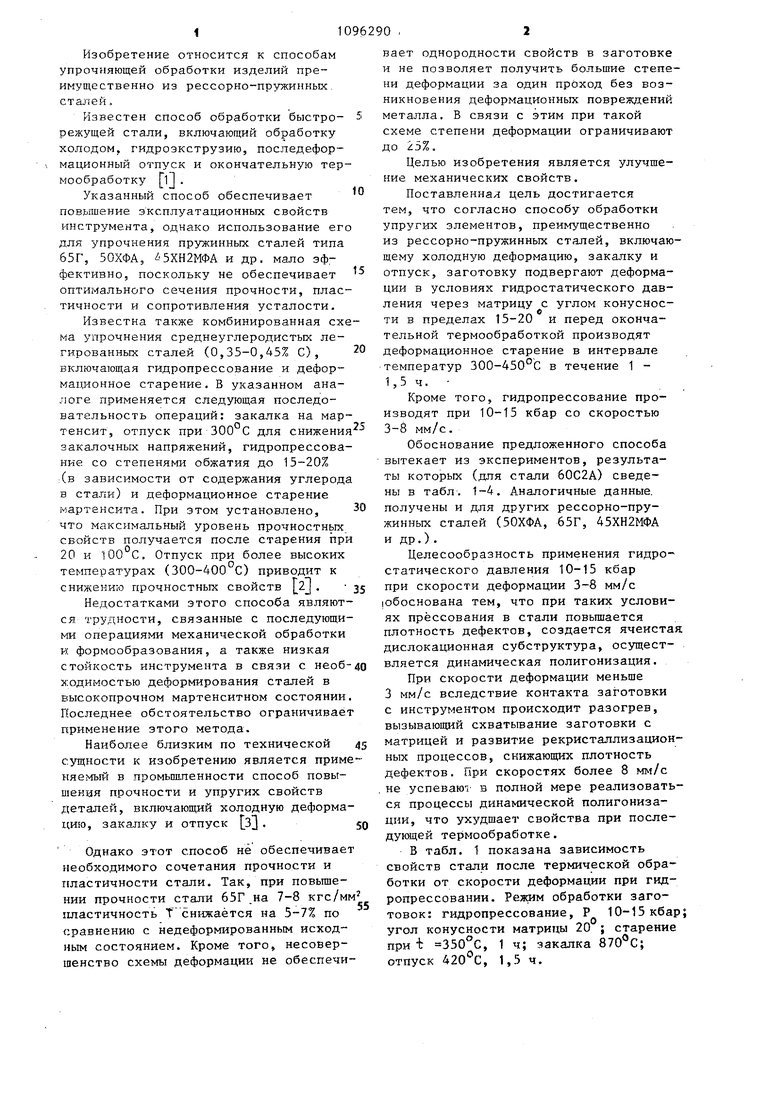

Изобретение относится к способам упрочняющей обработки изделий преимущественно из рессорно-пружинных, сталей. Известен способ обработки быстрорежущей стали, включающий обработку холодом, гидроэкструзию, последеформационный отпуск и окончательную термообработку lj . Указанный способ обеспечивает повьтение эксплуатационнык свойств инструмента, однако использование его для упрочнения пружинных сталей типа 65Г, 50ХФА, 5ХН2МФА и др. мапо эффективно, поскольку не обеспечивает оптимального сечения прочности, пластичности и сопротивления усталости. Известна также комбинированная схе ма упрочнения среднеуглеродистых легированных сталей (0,35-0,45% С), включающая гидропрессование и деформационное старение. В указанном аналоге применяется следующая последовательность операций: закалка на мартенсит, отпуск при 300°С для снижения закалочных напряжений, гидропрессование со степенями обжатия до 15-20% :(в зависимости от содержания углерода в стали) и деформационное старение мартенсита. При этом установлено, что максимальный уровень прочностньпс свойств получается после старения при 20 и 100 С. Отпуск при более высоких температурах (300-АОО С) приводит к снижению прочностных свойств 2j . Недостатками этого способа являются трудности, связанные с последующими операциями механической обработки и формообразования, а также низкая стойкость инструмента в связи с необходимостью деформирования сталей в высокопрочном мартенситном состоянии Последнее обстоятельство ограничивает применение этого метода. Наиболее близким по технической сущности к изобретению является приме няемый в промьщшенности способ повышения прочности и упругих свойств деталей, включающий холодную деформа цию, закалку и отпуск зЗ . Однако этот способ не обеспечивае необходимого сочетания прочности и пластичности стали. Так, при повышении прочности стали 65Г.на 7-8 кгс/м пластичность Т снижается на 5-7% по сравнению с недеформированным исходиьм состоянием. Кроме того, несовершенство схемы деформации не обеспечи вает однородности свойств в заготовке и не позволяет получить большие степени деформации за один проход без возникновения деформационных повреждений металла. В связи с этим при такой схеме степени деформации ограничивают до 25%. Целью изобретения является улучшение механических свойств. Поставленная цель достигается тем, что согласно способу обработки упругих элементов, преимущественно из рессорно-пружинных сталей, включающему холодную деформацию, закалку и отпуск, заготовку подвергают деформации в условиях гидростатического давления через матрицу с углом конусности в пределах 15-20 и перед окончательной термообработкой производят деформационное старение в интервале температур 300-450°С в течение 1 1,5 ч. Кроме того, гидропрессование производят при 10-15 кбар со скоростью 3-8 мм/с, Обоснование предложенного способа вытекает из экспериментов, результаты которых (,цля стали 60С2А) сведены в табл, 1-4. Аналогичные данные, получены и для других рессорно-пружинных сталей (ЗОХФА, 65Г, 45ХН2МФА и др.). Целесообразность применения гидростатического давления 10-15 кбар при скорости деформации 3-8 мм/с |обоснована тем, что при таких условиях прессования в стали повьшается плотность дефектов, создается ячеистая дислокационная субструктура, осуществляется динамическая полигонизация. При скорости деформации меньше 3 мм/с вследствие контакта заготовки с инструментом происходит разогрев, вызывающий схватывание заготовки с матрицей и развитие рекристаллизационных процессов, снижающих плотность дефектов. При скоростях более 8 мм/с не успеваю в полной мере реализоваться процессы динамической полигонизации, что ухудшает свойства при последуквдей термообработке. В табл, 1 показана зависимость свойств стали после термической обработки от скорости деформации при гидропрессовании. Режим обработки заготовок: гидропрессование, Р 10-15 кбар; угол конусности матрицы 20 ; старение при t , 1 ч; закалка 870°С; отпуск 420°С, 1,5 ч.

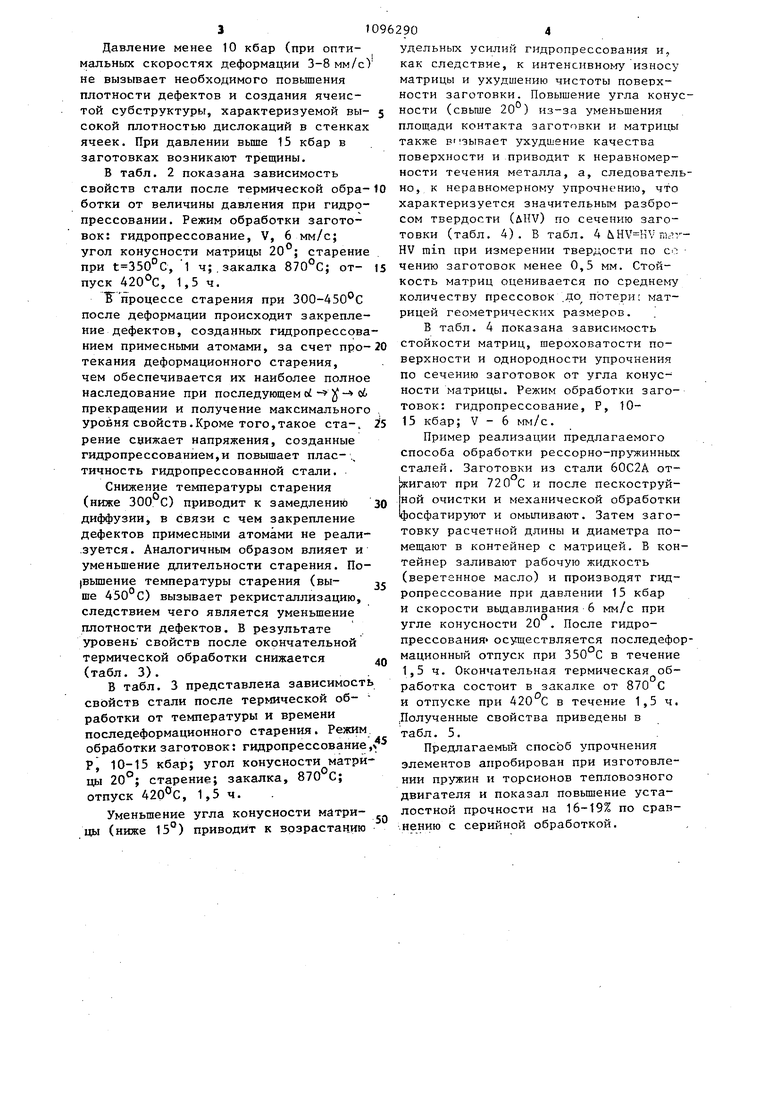

Давление менее 10 кбар (при оптимальных скоростях деформации 3-8 мм/с) не вызывает необходимого повышения плотности дефектов и создания ячеистой субструктуры, характеризуемой высокой плотностью дислокадий в стенках ячеек. При давлении вьше 15 кбар в заготовках возникают трещины.

В табл. 2 показана зависимость свойств стали после термической обработки от величины давления при гидропрессовании. Режим обработки заготовок: гидропрессование, V, 6 мм/с; угол конусности матрицы старение при t 350°C, 1 ч;,закалка 870°С; отпуск 420°С, 1,5 ч.

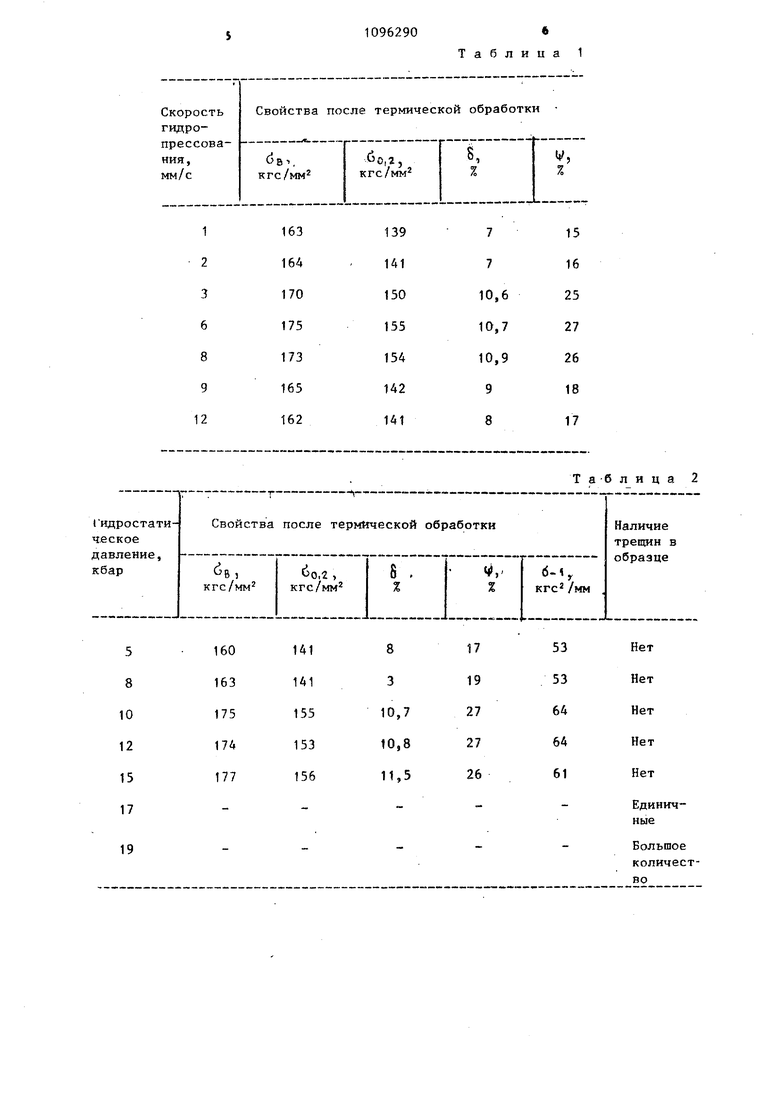

Б процессе старения при 300-450°С после деформации происходит закрепление дефектов, созданных гидропрессованием примесными атомами, за счет протекания деформационного старения, чем обеспечивается их наиболее полное наследование при последующем об прекращении и получение максимашьнего уройня свойств.Кроме того,такое ста-, рение снижает напряжения, созданные гидропрессованием,и повышает плас-., тичность гидропрессованной стали.

Снижение температуры старения (ниже 300 С) приводит к замедлению диффузии, в связи с чем закрепление дефектов примесными атомами не реали.зуется. Аналогичным образом влияет и уменьшение длительности старения. По вьшение температуры старения (выше 450 С) вызывает рекристаллизацию, следствием чего является уменьшение плотности дефектов. В результате уровень свойств после окончательной термической обработки снижается (табл. 3)..

В табл. 3 представлена зависимость свойств стали после термической обработки от температуры и времени последеформационного старения. Режим обработки заготовок: гидропрессование Р, 10-15 кбар; угол конусности матрицы 20°; старение; закалка, 870 С; отпуск 420°С, 1,5 ч.

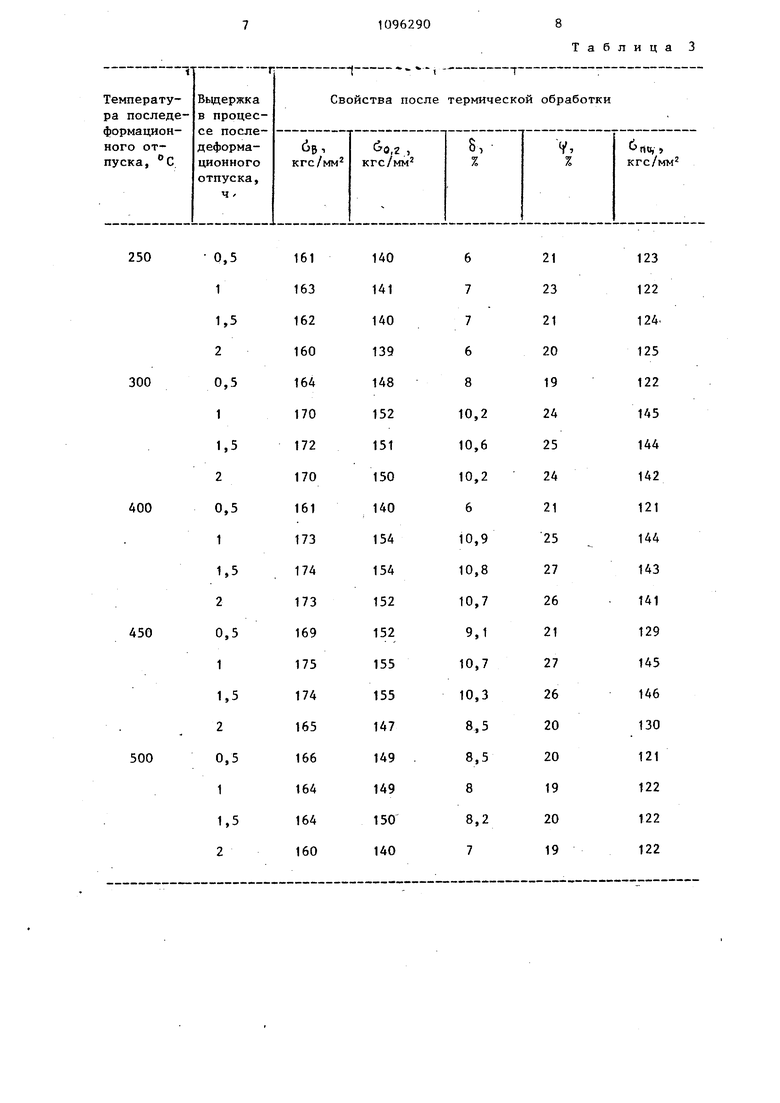

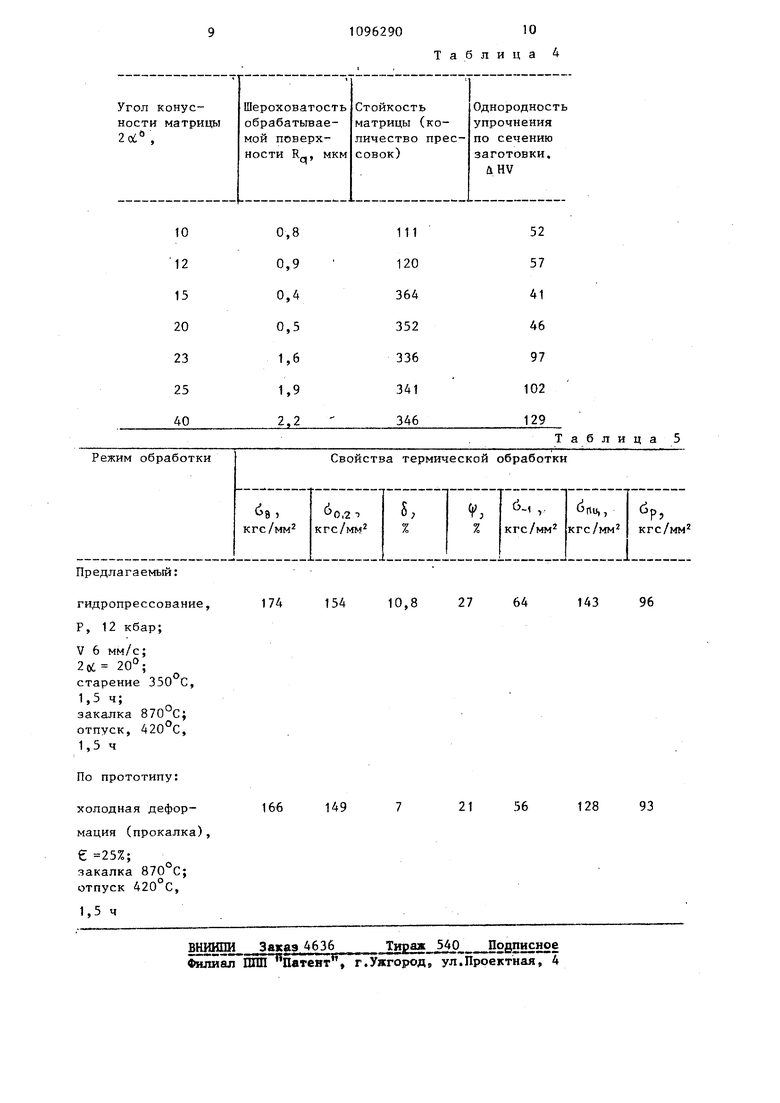

Уменьшение угла конусности матрицы (ниже 15°) приводит к возрастанию

удельных усилий гидропрессования и, как следствие, к интенсивному износу матрицы и ухудшению чистоты поверхности заготовки. Повышение угла конуности (свыше 20°) из-за уменьшения площади контакта заготовки и матрицы также Бмзьтает ухудшение качества поверхности и приводит к неравномерности течения металла, а, следователно, к неравномерному упрочнению, что характеризуется значительным разбросом твердости (iHV) по сечению заготовки (табл. 4). В табл. 4 ШсгHV rain при измерении твердости по со чению заготовок менее 0,5 мм. Стойкость матриц оценивается по среднему количеству прессовок ,до потери; матрицей геометрических размеров.

В табл. 4 показана зависимость стойкости матриц, шероховатости поверхности и однородности упрочнения по сечению заготовок от угла конусности матрицы. Режим обработки заготовок: гидропрессование, Р, 1015 кбар; V - 6 мм/с.

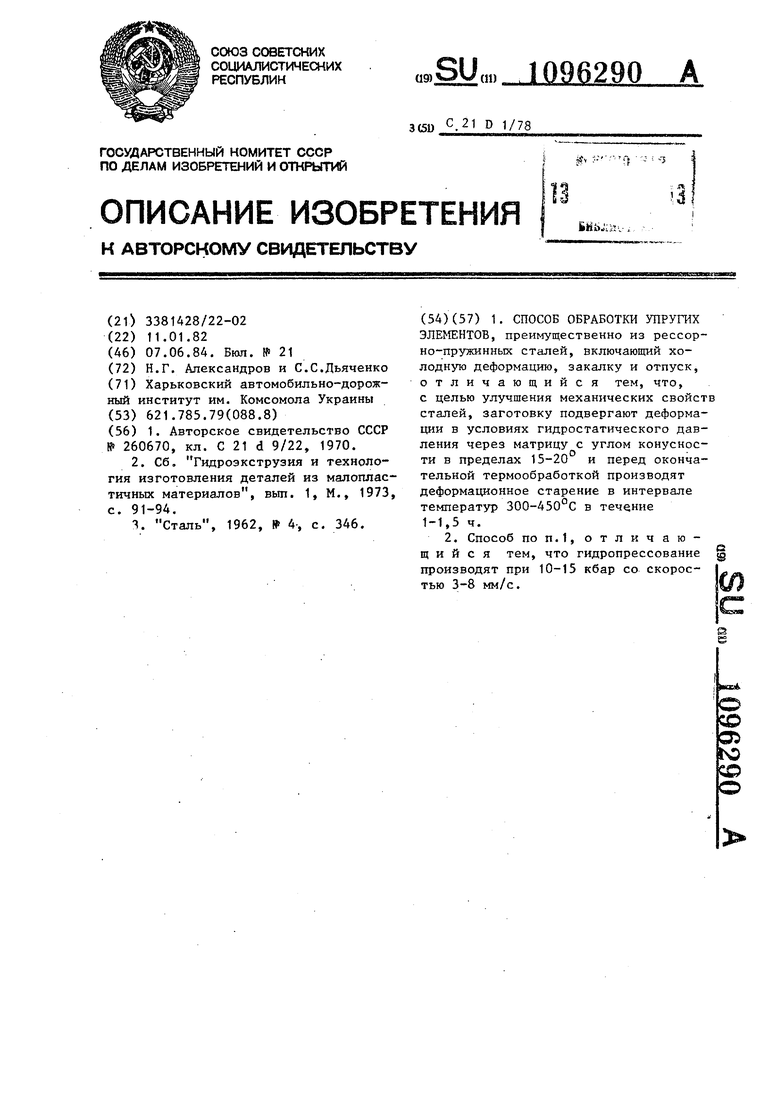

Пример реализации предлагаемого способа обработки рессорно-пружинных сталей. Заготовки из стали 60С2А от|ЖИгают при 720 С и после пескоструйной очистки и механической обработки 1фосфатируют и омьшивают. Затем заготовку расчетной длины и диаметра помещают в контейнер с матрицей. В контейнер заливают рабочую жидкость (веретенное масло) и производят гидропрессование при давлении 15 кбар и скорости выдавливания 6 мм/с при угле конусности 20 . После гидропрессования осуществляется последефомационный отпуск при 350°С в течение 1,5 ч. Окончательная термическая обработка состоит в закалке от 870 С и отпуске при 420 С в течение 1,5 ч. .Полученные свойства приведены в табл. 5.

Предлагаемый способ упрочнения элементов апробирован при изготовлении пружин и торсионов тепловозного двигателя и показал повышение усталостной прочности на 16-19% по срав-нению с серийной обработкой.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения пружин из углеродистых и легированных сталей | 1978 |

|

SU744047A1 |

| Способ упрочнения сталей мартенситного класса | 1979 |

|

SU893366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| Способ производства высокопрочной проволоки из стали и линия для его осуществления | 2018 |

|

RU2705835C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 1991 |

|

RU2009215C1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

1. СПОСОБ ОБРАБОТКИ УПРУГИХ ЭЛЕМЕНТОВ, преимущественно из рессорно-пружинных сталей, включающий холодную деформацию, закалку и отпуск, отличающийся тем, что, с целью улучшения механических свойств сталей, заготовку подвергают деформации в условиях гидростатического давления через матрицу с углом конусности в пределах 15-20 и перед окончательной термообработкой производят деформационное старение в интервале температур 300-450 с в течение 1-1,5 ч. 2. Способ ПОП.1, отличающийся тем, что гидропрессование j производят при 10-15 кбар со скоростью 3-8 мм/с.

Таблица 2

Таблица 3

109629010

Таблица 4

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 0 |

|

SU260670A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидроэкструзия и технология изготовления деталей из малопластичных материалов, вьт | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь, 1962, № 4-, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

Авторы

Даты

1984-06-07—Публикация

1982-01-11—Подача