(54) УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи долота | 1979 |

|

SU941537A1 |

| Устройство для термомеханического разрушения горных пород | 1976 |

|

SU588785A2 |

| Устройство для управления режимами вращательного бурения скважин | 1977 |

|

SU903564A1 |

| Буровой станок | 1976 |

|

SU726322A1 |

| Устройство для термомеханического разрушения горных пород | 1975 |

|

SU526191A1 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2053376C1 |

| Система управления расходом топлива в газотурбинный двигатель | 2019 |

|

RU2705694C1 |

| Передвижной парогенератор | 2021 |

|

RU2788467C2 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466287C1 |

| Устройство для регулирования режима бурения | 1982 |

|

SU1059147A1 |

1

Изобретение относится к горной промышленности, а именно к проходке взрывных скважин в горных породах любого минералогического состава.

Известно устройство (парогазорасширитель) для термомеханйческого разрушения , горных пород посредством воздействия на забой парогазовой смесью и механическим породоразрушающим инструментом и расширением буримой скважины с помощью высокотемпературной газовой струи, в котором имеется корпус с реактивной горелкой и сместительной камерой, скрепленной посредством шлицевого соединения с толкателем и долотом. Внутри корпуса парогазорасиирителя размещена промежуточнай Камера с порщнем-золотником, соединенным с заслонкой, взаимодействующей с толкателем 1.

Наиболее близким к предлагаемому является устройство для термомеханического бурения, включающее механизм для создания осевого давления с датчиком осевого давления, подводящее устройство, ко входам которого под1 лючены датчик расхода воды и через регулируемый дроссель топливный насос, корпус бурового става с реактивной горелкой и сместительной камерой 2.

Однако это устройство обладает низкой производительностью, так как продукты сгорания, генерируемые в камере сгорания де mtcfT На ива ШfШcaГШш:йз Штррйх идёт на парообразование, а другой на расщ.ирение скважины. Это снижает производительмость процесса бурения и расширения, а такие надежность всего устройства.

Цель изобретения - повышение надеж10 .ности и долговечности элементов устройства.

Цель достигается тем, что устройство снабжено, подключенным паралельно регуМру Шму Др6 сёМШ,1йй М Ьм блоком управления клапаном и блоком за15щиты, причем ко входу клапана подключен через усилитель .один иЗ выходов блока управдения, второй выход которого соединен через усилитель с двигателем топливного насоса, а ко входам блока управления через 20 усилители подключены датчики расхода воды и давления и один ИЗ входов блока защиты, второй вход которого соединен через усилитель с датчиком расхода воды, а выход-с двигателем топливного насоса, причем

блок угтравления выполнен из соединенных посредством логического элемента И двух пороговых элементов, вход одного из которых через логический элемент НЕ связан с другим логическим элементом И, ко второму входу которого подключен выход другого порогового элемента, а блок защиты выполнен из двух параллельно включенных пороговых элементов, выход одного из которых соединен через логический элемент НЕ со входом усилителя, второй вход которого подключен к выходу другого порогового элемента.

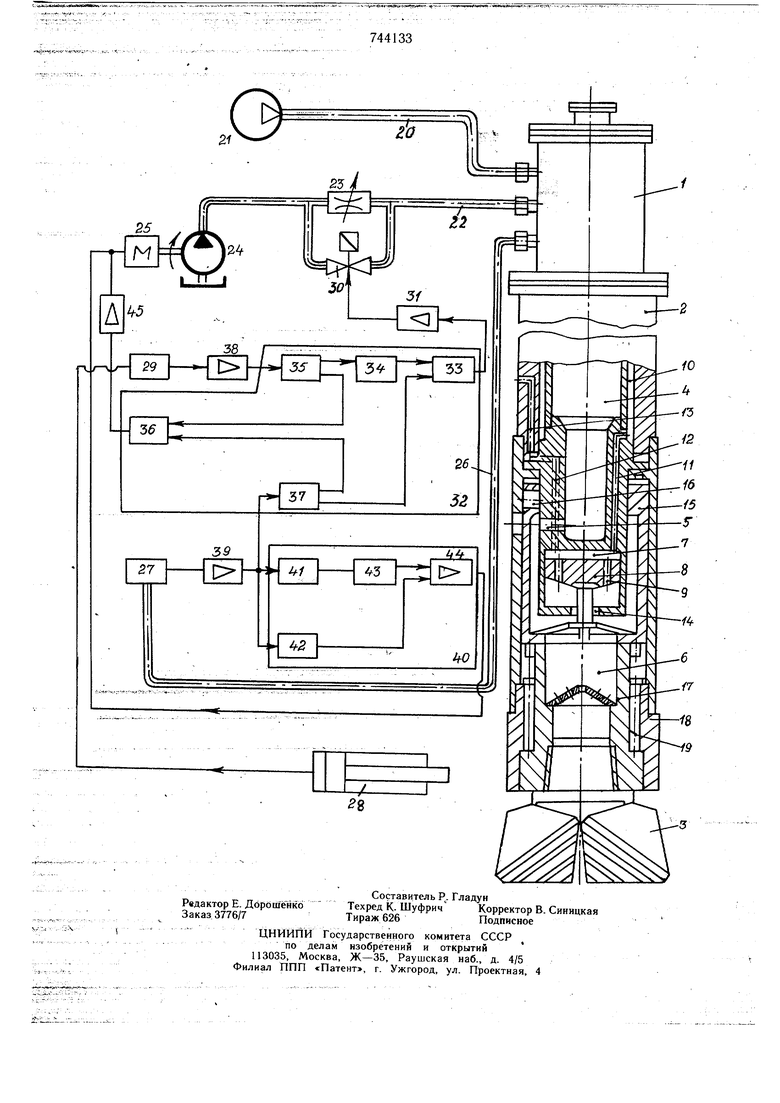

На чертеже изображена блок-схема предлагаемого устройства.

Устройство для термомеханического бурения состоит из подводящего устройства 1, бурового става 2 с магистралями для подвода воды, горючего и окислителя, в нижней части которого расположен парогазорасширитель и долото 3. Парогазорасширитель включает в себя камеру 4 сгорания с сопом 5, сместительную камеру 6 и промежуточную, поршневую камеру 7 с поршнем-золотником 8, в котором имеются водяные отверстия 9. Камера сгорания имеет водяную рубашку 10 и водяные каналы 11 и 12. В чехле парогазорасширителя имеются отверстия 13 для выброса воды. Поршневая камера имеет кольцевой-зазор 14 для подачи воды в сместительную камеру. С поршнем-золотником соединена заслонка 15 с отверстием 16 и толкатель 17 с долотом. Толкатель связан с корпусом 18 с помощью шлицов 19.

К подводящему устройству подведена магистраль 20 окислителя с компрессором 21, магистраль 22 топлива с регулируемым дросселем 23 и насосом 24 с двигателем 25, а также магистраль 26 воды с датчиком 27 расхода воды. Устройство имеет механизм 28 для создания осевого давления на забой с датчиком 29 давления. Параллельно регулируемому дросселю на магистрали горючего установлен нормально закрытый клапан 30 с приводом. Привод клапана через усилитель 31 соединен с выходом блока 32 управления, состоящим из логического элемента И 33, соединенного с логическим элементом НЕ 34, ко входу которого подключен пороговый элемент 35 выход которого через второй логический элемент И 36 подсоедиШн к первому выходу второго nopotOBoro элемента 37, второй выход которого подключен ко входу первого логического элемента И 33. К одному из входов блока управления через усилитель 38 подключен датчик 29 осевого давления, ко второму входу блока управления подключены через усилитель 39 выход датчика 27 расхода воды и входы блока 40 заЩйтьГГБьГход кбторого соединен с двигателем 25. Блок 40 защиты состоит из параллельно включенных пороговых элементов 41 и 42. Выход первого порогового элемента 41 соединен через логический элемент НЕ 43 с усилителем 44, а выход второго порогового элемента 42 связан с усилителем 44 непосредственно.

Устройство работает следующим образом.

S В режиме бурения за счет осевого усилия происходит перемещение заслонки, связанной с толкателем и долотом, и перекрытие бокового отверстия в корпусе рабочего органа. Одновременно с этим происходит открытие водяного клапана и часть воды

о из охлаждающей рубашки горелки подается на парообразование, другая часть воды постоянно, независимо от режима работы парогазорасширителя, выбрасывается через отверстия в чехле

на пылеподавление. В процессе бурения заслонка, перекрывающая боковые отверстия, находится в условиях прямого воздействия на нее газовой струи истекающей из сопла горелки, поэтому в этом случае в устройстве предусматривается снижение температуры газовой струи до 500-600°С. Это достигается тем, что датчик давления, связанный с механизмом для создания осевого давления, подает сигнал через усилитель 38, пороговый элемент 35 блока управления на логический элемент НЕ 34, на выходе которого в этом случае сигнал отсутствует и, следовательно, не подается через логический элемент И 33 и усилитель 31 на клапан 30. Клапан в этом режиме закрыт и топливо подается только через регулируемый дроссель,

0 который установ тен в такое положение, в котором расход горючего соответствует режиму работы горелки с коэффициентом избытка окислителя 2,0-2,5 и, следовательно, температура истекающей из сопла горелки газовой струи при этом составляет 500-60Р°С. Расширение ведется обратным ходом инструмента, т.е. без осевого давления. При этом заслонка за счет веса долота и давления воды на поршень-золотник перемещается в нижнее положение, открывая боковое

0 отверстие в корпусе парогазорасширителя. В этом случае поршень-золотник перекрывает кольцевой зазор для подачи воды в сместительную камеру и вода сбрасывается только на пылеподавление. В таком режиме работы устройства температура истекающей

из сопла горелки газовой струи должна быть максимальной, т.е. около 1500°С. Это достигается тем, что сигнал на датчике осевого давления отсутствует, так как механизм для создания осевого давления при этом не

JJ работает, следовательно на выход логического элемента НЕ 34 и вход логического элемента И 33 поступает соответствующий сигнал. Далее датчик расхода воды через усилитель 39 подает сигнал на пороговое устройство 37, настроенное на такой режим, что

S при уменьшении расхода воды, свидетельствующем о том, что поршень-золотник перекрыл кольцевой зазор для подачи воды в сместительную камеру, а вода идет только на пылеподавление, подается сигнал в логический элемент при наличии на его входе двух сигналов - от датчика давления и от датчика расхода воДы. Подается сигнал через усилитель на открытие клапана 30. Общий расход горючего через регулируемый дроссель и обводной клапан в этом случае соответствует режиму горелки с коэффициентом избытка окислителя близким к 1,0, а значит температура истекающей из сопла газовой струи при этом составляет около 1500°С, что требуется для эффективного разрущения стенки скважины. -;-После расщирения скважины производится ее продувка, которая осуществляется при движении бурового снаряда вниз без осевого давления. При этом выдув продуктов разрущения из скважины производится через боковое сопло высокотемпературной газовой струей. В этом случае параметры работы устройства соответствуют работе парогазорасщирителя в режиме расщирения скважины. В случае, если боковая струя недостаточно эффективно производит продувку, буровой снаряд упирается в забой, поднимается осевое давление, заслонка перекрывает боковое сопло порщень-золотник открывает кольцевой зазор для впрыскивания воды в сместительную камеру, клапан на обводной магистрали горючего закрывается и парогазорасщиритель начинает работать в режиме бурения и интенсивной продувкой выбуренной мелочи через долото.

Кроме регулирования расхода горючего в зависимости от осевого давления и расхода воды устройство предусматривает отключение электродвигателя топливного насоса при недостатке охлаждения горелки и долота (малом расходе воды).

Это осуществляется следующим образом.

При отсутствии расхода воды или расходе меньщим того, на который настроен пороговый элемент 41, что свидетельствует о том, что водяные каналы в горелке забились, на выходе схемы присутствует сигнал который через усилитель 44 подается на отключение двигателя топливного насоса. Отключение двигателя происходит в том случае, когда расход воды возрастёт выще предела, на который настроен пороговый элемент 42. Это свидетельствует о разгерметизации водяного тракта. В этом случае датчик расхода также подает сигнал через усилитель 39,- пороговый элемент 42 и усилитель 44 на отключение двигателя насоса горючего.

Помимо этого в режиме бурения в устройстве предусмотрена защита долота от недостатка охлаждения. Это может произойти в случае, если забились отверстия для впрыскивания воды в сместительную камеру на парообразование и вода подается тблько на пылеподавление, как при расщирении. При этом датчик осевого давления подает сигнал через усилитель 38 и пороговый элемент 35 в логический элемент И 36, а датчик расхода воды через усилитель 39 и пороговый элемент 37, настроенный на расход воды, соответствующий режиму расщирения, также подает сигнал в логический элемент И 36. При наличии двух сигналов ,на

входе в элемент, на выходе из него появляется сигнал, который через усилитель 45 отключает двигатель насоса горючего.

Данное .устройство позволяет вести процесс бурения, расщирения и продувки скважин в автоматическом режиме, что гарантирует надежность его работы при эксплуатации. Кроме того за счет автоматизации процессов увеличивается ресурс работы парогазорасщирителя и долота.

15

Формула изобретения

давления, подводящее устройство, ко входам которого подключены датчик расхода воды и через регулируемый дроссель топливный насос, корпус бурового става с реактивной горелкой и сместительной камерой, отличающееся тем, что, с целью повыщения надежности и долговечности элементов устройства, оно снабжено, подключенным параллельно регулируемому дросселю, клапаном с приводом, блоком управления клапаном и блоком защиты, причем ко входу клапана подключен через усилитель один из выходов блока управления, второй выход которого соединен через усилитель с двигателем топливного насоса, а ко входам блока управления через усилители подключены датчики расхода воды и давления и один из

входов блока защиты, второй вход которого соединен через усилитель с датчиком расхода- воды, а выход - с двигателем топливного насоса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-30—Публикация

1975-06-06—Подача