(54) ДИСК МЕЛЬНИЦЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Диск мельницы | 1974 |

|

SU947246A1 |

| Диск мельницы для целлюлозных волокнистых материалов | 1979 |

|

SU896126A1 |

| РАЗМАЛЫВАЮЩИЙ ОРГАН ДИСКОВОЙ МЕЛЬНИЦЫ | 1972 |

|

SU426010A1 |

| Дисковая мельница | 1990 |

|

SU1757736A1 |

| Размалывающий орган дисковой мельницы | 1975 |

|

SU549540A2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| Размалывающая гарнитура дисковой мельницы | 1984 |

|

SU1158636A1 |

| Размалывающий орган дисковой мельницы | 1981 |

|

SU1058603A1 |

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 1994 |

|

RU2077629C1 |

-Изобретение относится к размалывающей гарнитуре дисковой мельницы . и может быть использовано в цел люлозно-бумажной промьпиленности при размоле различных волокнистых материалов .

Известен диск мельницы с размалывающей металлокерамической гарнитурой, выполненной из центрального металлического ножевого кольца и периферийного плоского кольца из керамики, укрепленных на несущем основании.

Недостатком известного диска является то, что выполнение гарнитуры с периферийным керамическим кольцом снижает транспортирующую способность мельницы, что приводит к повышению расхода энергии на размол и к снижению качества размолотой массы, так как для повышения транспортирующей способности указанную гарнитуру используют только в сочетании в металлической ножевой, установленной либо на роторе, либо на статоре мельницы.

изобретения является позышение качества размалываемой массы, а также картонаи бумаги из нее

при одновременном снижении энергоемкости процесса размола.

.Поставленная цель достигается тем; что размалывающая металлркерамическая гарнитура диска состоит из чередующихся ножевых металлических и плоских керамических сегментов, причем последние могут быть выполнены с канавками.

10

Важным преимуществом предлагаемой

гарнитуры является то, что возможна установка ее одновременно на статоре и роторе мельницы, при этом транспортирующая способность мельницы

15 не снижается- Возможно также использование этой гарнитуры в сочетании с металлической ножевой, установленной на одном из несущих дисков.

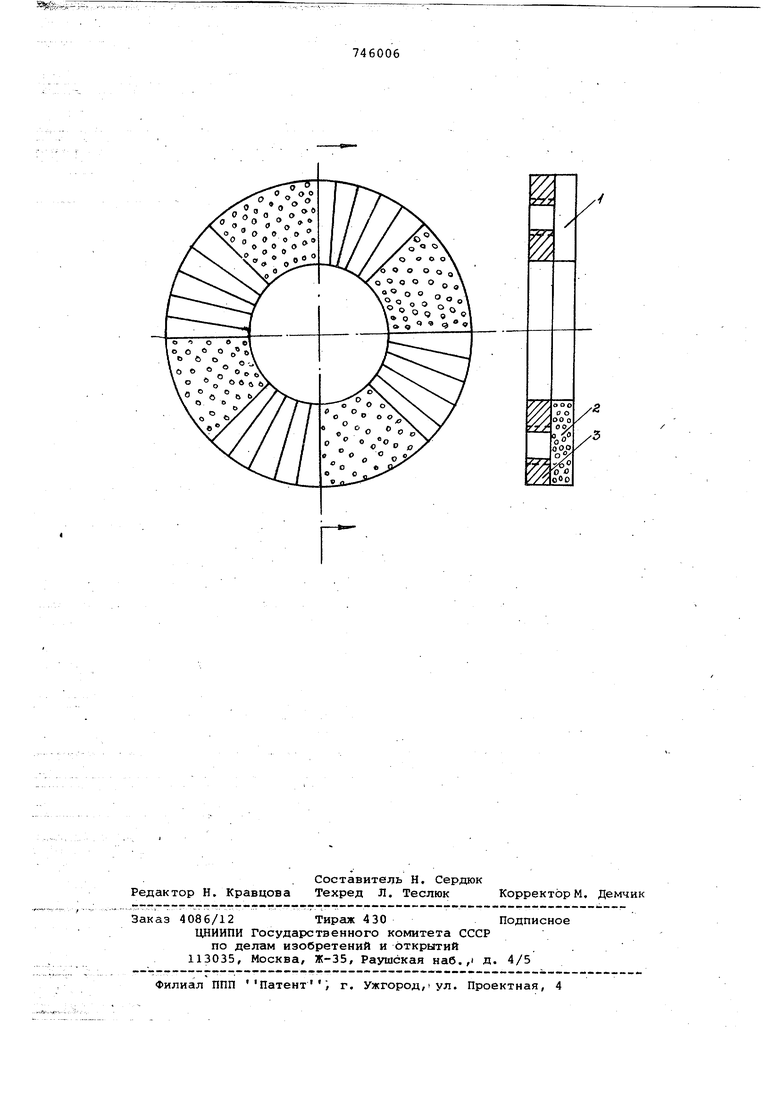

На чертеже изображен диск мельни20цы.

Размалывающая гарнитура диска мельницы выполнена из чередукяцихся металлических сегментов 1 и керамических сегментов 2, причем метал25лические сегменты выполнены ножевыми, а керамические плоскими или имеют канавки на своей поверхности.

Металлические и керамические сегменты установлены на поддонах-под30

ложках 3 с резьбой под болты для крепления к несущим дискам мельницы Работа размалывающего диска мельницы осуществляется-следующим образом. . .

Волокнистый полуфабрикат непрерывно поступает в пространство между двумя дисками с металлокерамической гарнитурой и последовательно проходит .через металлические 1 и керамические 2 размалывающие сегменты. Целлюлозные волокна, проходя через различные поверхности (сегменты), испытывают сильные колебательные движения сжатия и расширения, опредляя тем самым повышение внутренней и внешней фиблилляции волокна. Кроме того, зерна керамических сегментов действуют как многочисленные микроножки, обеспечивая размол волокон без разрушения и укорачивания их, а металлические сегменты при возможных контактах в процессе работы ротора и статора обеспечивают долговечность работы размалывающей гарнитуры. Волокнистый полуфабрикат размолотый на дисках, затем направляют в дальнейший технологический поток для изготовления бумаги или картона.

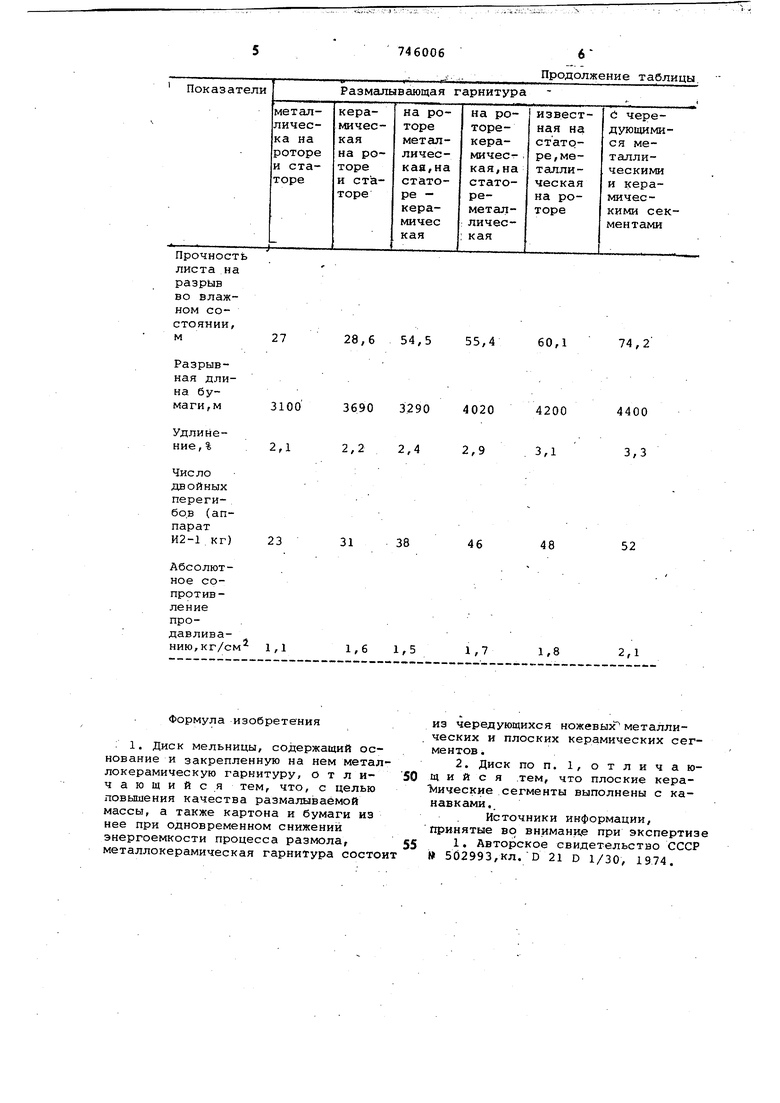

На пилотной установке испытывают диск мельницы с размалывающей гарнитурой, состоящей из чередующихся металлических и керамических размалывающих сегментов. Гарнитуру устанавливают на статоре мельницы, на роторе - обычно применяемая ножевая металлическая гарнитура.

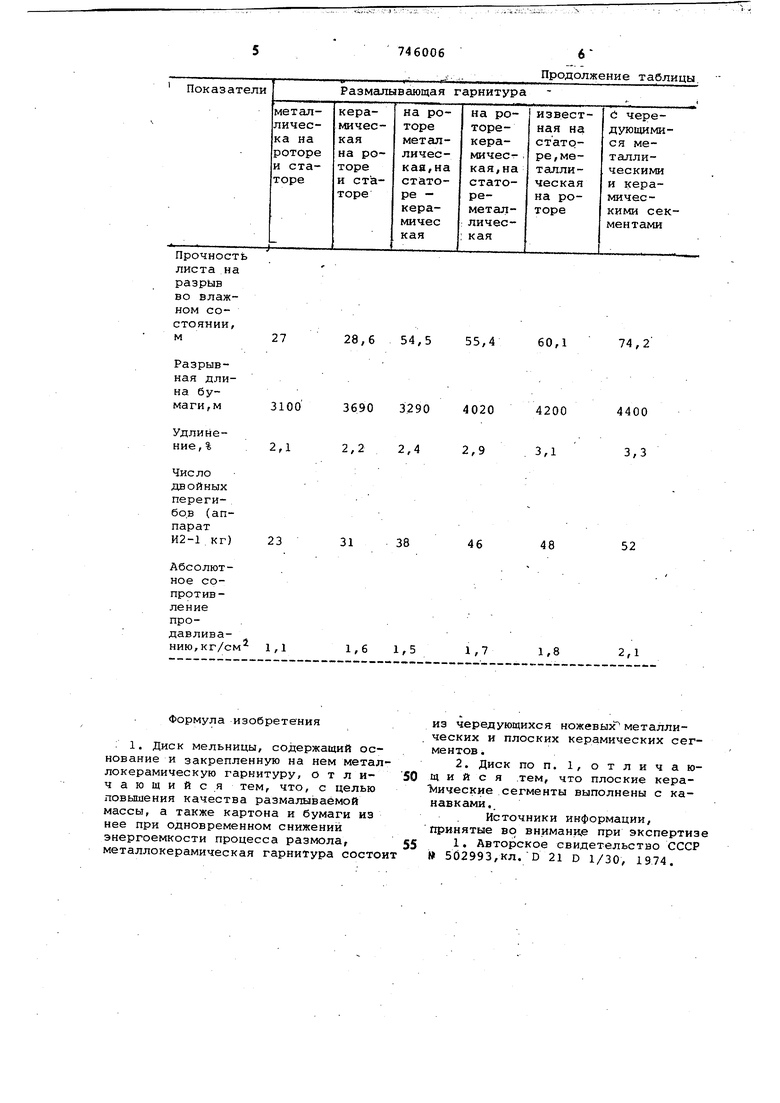

Одновременно в тех же условиях испытывается только металлическая, керамическая и комбинированная (статор-керамика, ротор-металл и статор-металл, ротор-керамика) гарнитуры. Испытывается также извест.ная -металлокерамическая гарнитура установленная на статоре, и ножОбщий удельный расход энергии на размол, кВт.ч/т Межволоконныесилы связи, 0,049 0,060 0,054 0,066 КГ/СМ

вая металлическая,

установленная на роторе мельницы.

На всех перечисленных размалывающих гарнитурах осуществляют размол с отходов сортирования древесной массы с 3%-ной концентрацией до степени помола . Сравнительная характеристика полученной массы и бумаги из нее, с учетом знерго- емкости процесса размола представлена в таблице. Из таблицы следует, что волокнистый материал, размолотый на предлагаемом диске (с чередующимися металлическими и. керамическими сегментами) по сравнению с известной 5 (с периферической керамической поверхностью) , также с другими исследованными гарнитурами имеет наивысшие показатели свойств массы и прочности бумаги- при незначительной 0 энергоемкости процесса размола.

Например, при размоле массы на предлагаемой гарнитуре, по сравнению с известной, межволоконные силы связи возрастают на 11% 5 (0,080 против 0,072), прочность листа на разрыв во влажном состоянии г на 23% (74,2 против 60,1), абсолютное сопротивление продавливанию на 17 % (2,1 против 1,8). При этом удельный расход электроэнергии снижается на (340 против 450) . Также возрастают у бумаги показатели разрывной длины и число двойных перегибов. , .

В таблице приведены результаты влияния вида размалывающей гарнитуры на свойства массы, бумаги и энергоемкость процесса размола.

Проведенные про.мышленныё испытания подтверждают высокие технико-эконо0 мические показатели предлагаемой гарнитуры диска мельницы.

Срок службы предлагаемой гарнитуры превосходит срок службы известной. 0,080 72

Формула изобретения

: 1. Диск мельницы, содержащий основание и закрепленную на нем металлокерамическую гарнитуру, о т л ичающийся тем, что, с целью повышения качества размалываемой массы, а также картона и бумаги из нее при одновременном снижений энергоемкости процесса размола, металлокерамическая гарнитура состои

Продолжение таблицы.

из чередующихся ножевых металлических и плоских керамических сегментов .

Источники информации, принятые во внимание при экспертиз

746006

/

oo

/

0 о

oo 0 oo/l / o

00

о

о oo CD

Авторы

Даты

1980-07-05—Публикация

1976-05-26—Подача